一种超(超)临界孔道式换热器设计方法与流程

本发明属于基于第四代反应堆的核电厂传热设备,具体涉及一种超(超)临界孔道式换热器设计方法。

背景技术:

1、换热器作为化工、石油、能源、食品等领域重要的设备,承担着传递与交换热量的主要用途。换热器进行工质间的换热,产生发电、工业用高温蒸汽或其他产品,其换热性能影响着整个系统的生产效率和经济性。同时换热器作为高温高压设备,安全可靠运行关乎着整个系统的安全性。对于超(超)临界参数下的换热更是要兼顾换热性能和可靠性。因此,换热器的设计开发、制造生产、运行维护等每个环节对于所在系统都至关重要。

2、换热器包括板式换热器、管壳式换热器、螺旋盘管式换热器等等。板式换热器是由一组具有特定形状的金属片叠装而成的一种换热器。各种板片之间形成窄的矩形通道,通过板片进行热量交换。对于较低压力较低温度下的换热比较高效。管壳式换热器通过u形管束进行一回路、二回路工质间的换热,即一次侧与二次侧工质间的换热。在管壳式换热器中,二次侧入口为过冷水,吸热后汽化为汽水混合物,在u形管内产生压差,驱动着管内的工质向着出口方向流动,形成自然循环。管壳式换热器结构较为简单,换热效率较高,但部分换热器的可靠性较低,一旦发生换热器破管将对所在系统的安全性、可靠性以及经济效益造成重大影响。在某型领域例如核电中选择采用螺旋盘管式换热器。螺旋盘管式换热器将多组换热管螺旋缠绕在中心圆管上,二次侧工质在换热管中螺旋上升。一次侧工质在换热管外逆流掠过,与换热管内的工质进行换热。螺旋盘管式换热器采用了逆流换热的方式,一方面降低了换热温差,装置所承受的热应力也因此降低;另一方面也可以实现多级材料的选择,在低温段使用较为廉价的材料,只需要在高温段采用更耐高温但造价也更高的合金材料。螺旋盘管式换热器结构紧凑,单位体积的换热面积大,但也存在诸如换热死区、承压可靠性不足等缺点。

3、超(超)临界参数下的换热涉及到超高温超高压的工作环境,但现有的换热器设计难以满足超高温超高压环境下的换热要求,若继续采用现有换热器设计,为了安全运行则需要提高管壁厚度,增大设备尺寸,导致造价成倍上升,严重影响生产过程中的经济性。

4、针对上述现有技术存在的问题,急需开发一种可以在超高温超高压的工作环境下安全可靠运行的新型换热器。

技术实现思路

1、本发明的主要目的是解决在核电火电等超(超)临界参数的应用背景下,现有换热器换热性能、安全性、经济性较差的现状,提出一种适用于超(超)临界运行参数的孔道式换热器设计方法。

2、本发明所采取的技术方案为:

3、一种超(超)临界孔道式换热器设计方法,主要包括孔道式换热器换热单元、一次侧孔道、二次侧孔道。孔道式换热器换热单元呈圆柱体、长方体、棱柱体等形状,材料为耐高温耐高压的合金材料。孔道式换热器换热单元的直径、高度等尺寸根据传热量、占地空间等因素综合分析设置。一次侧孔道中有放出热量的一次侧工质流动通过。二次侧孔道中有吸收热量的二次侧工质流动通过。孔道式换热器换热单元可通过铸造、增材制造等工艺加工得到,一次侧孔道与二次侧孔道可通过钻孔、一体成型等工艺加工得到。

4、进一步的,孔道式换热器换热单元上加工有一次侧孔道与二次侧孔道,不同工质在相邻的不同孔道中流动,一次侧工质在一次侧孔道中流动,二次侧工质在二次侧孔道中流动,依靠热传导与对流换热为主,辐射换热为次的换热方式进行热量的交换。

5、由于工质在孔道中的流动速度大,换热器采用传热性能好的金属或合金材料,使得本装置总体的换热系数高,换热性能好。同时可以按照换热量需求加工出数量庞大的孔道,孔道的内壁面均可作为有效的换热面参与换热,所以本装置在单位体积内的换热面积大、换热量大。

6、在本装置中,换热器的基本结构可以为圆柱体,也可以根据应用背景设计为长方体、三棱柱体,在出入口位置可以添加弯折结构。换热器也可以设置为多段式结构。

7、在本装置中,孔道的数量、形状、尺寸,间隔距离,孔道间的布置角度等可以根据实际的换热需求进行精细计算后得到。换热需求包括对于换热系数与换热量的要求,换热系数的计算方式较多,可以采用包括但不限于传热准则数关联式的方式进行计算。孔道内的对流换热系数h可通过传热准则数关联式计算得到:

8、

9、其中,当流体被加热时,n=0.4,当流体被冷却时,n=0.3。

10、通过以上公式的计算可以得到孔道内的对流传热系数,通过改变孔道的形状、尺寸等参数设计得到所需的对流传热系数。

11、总换热系数h`除了与孔道内的对流换热系数有关外,也与孔道的间隔距离、布置角度等结构参数有关。总换热量q可通过以下方式计算:

12、q=h`×a×δt

13、其中,h`为总换热系数,a为总换热面积,与孔道的数量、尺寸等结构参数有关,δt为平均换热温差。

14、以上计算方法仅为其中一种计算方法,在精细计算与设计孔道的相关结构参数时可以采用适合的计算方法。

15、一次侧孔道(2)与二次侧孔道(3)的布置方式可以根据换热要求进行细化配比。孔道内部也可以加工成带有内螺纹的结构以强化换热效果。

16、在本装置中,采用逆流换热的方式,工质间换热温差小,装置承受的热应力小,并且本装置为一体式结构,装置整体承压。有超高压工质流过孔道时,不会出现换热器“爆管”的事故,可以在超(超)临界参数的超高压环境下安全可靠运行。

17、在本装置中,不同轴向位置的温度分布不同,可以进行加工材料的分区选择,在低温段采用性能好、价格低廉的材料进行加工,在高温段采用可以承受超高温但价格昂贵的合金材料。例如低温段可以采用p93材料,低温段与高温段之间的过渡段采用740h与p93的融合材质,高温段采用740h材料。低温段通过材料的分区选择,节约生产制造成本,提高经济效益,同时让本装置可以在超(超)临界参数的超高温环境下安全可靠运行。

18、本发明的优点是:

19、1通过工质在孔道内逆流换热的技术手段,实现了可以在超(超)临界参数下的超高温超高压环境中的安全可靠运行的技术效果。

20、2通过孔道式换热的技术手段,实现了换热系数大,单位体积内换热面积大,换热量大的技术效果。

21、3通过可以进行材料分区选择的技术手段,实现了造价低廉、经济性好的技术效果。

技术特征:

1.一种超(超)临界孔道式换热器设计方法,其特征在于:孔道式换热器主换热段采用孔道式换热器换热单元(1);孔道式换热器主换热段包括承压外壳(101)、一二次侧绝热层(102)、一次侧入口(103)、一次侧出口(104)、二次侧入口(105)、二次侧出口(106)、二次侧入口联箱(107)、二次侧出口联箱(108)、一次侧出口联箱(109);承压外壳(101)位于整个换热器的最外侧,一二次侧绝热层(102)分别布置在一次侧入口(103)与二次侧出口(106)的管道外壁处;一次侧入口(103)与一次侧出口(104)布置在承压外壳(101)的偏上部分;二次侧入口(105)布置在承压外壳(101)的偏下部分;二次侧出口(106)位于承压外壳(101)的正上方;二次侧入口联箱(107)与二次侧出口联箱(108)分别布置在主换热段的下方与上方;一次侧出口联箱(109)布置在主换热段的下方。

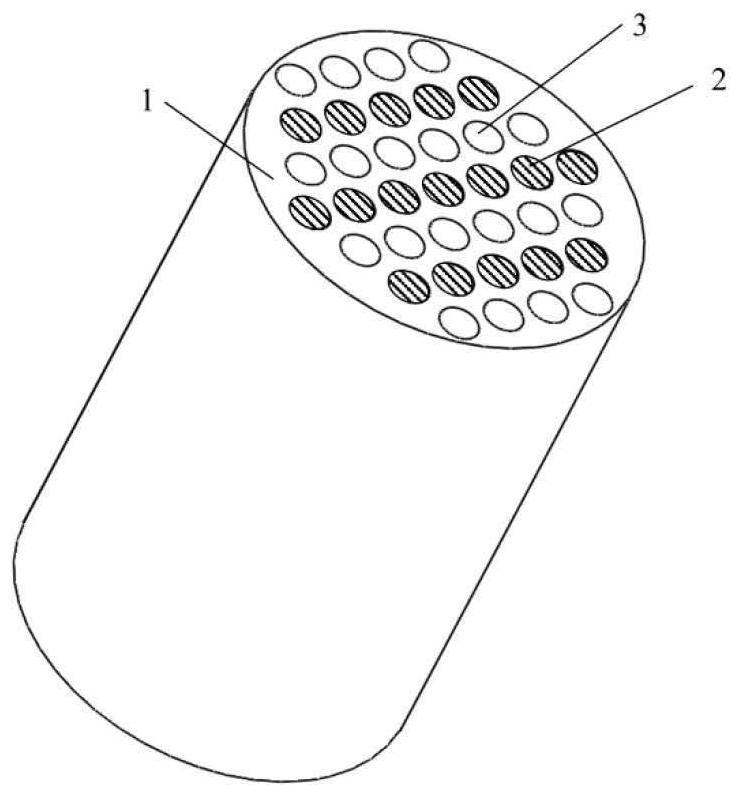

2.根据权利要求1所述的一种超(超)临界孔道式换热器设计方法,其特征在于:孔道式换热器换热单元(1)上加工有一次侧孔道(2)与二次侧孔道(3);不同工质在相邻的不同孔道中流动,一次侧孔道(2)中有放出热量的一次侧工质流动通过,二次侧孔道(3)中有吸收热量的二次侧工质流动通过;孔道式换热器换热单元(1)呈圆柱体、长方体、棱柱体中的一种。

3.根据权利要求2所述的一种超(超)临界孔道式换热器设计方法,其特征在于:孔道式换热器换热单元(1)的材料为耐高温耐高压的合金材料;孔道式换热器换热单元(1)的直径、高度等尺寸根据传热量、占地空间等因素综合分析设置。

4.根据权利要求3所述的一种超(超)临界孔道式换热器设计方法,其特征在于:孔道式换热器换热单元(1)的加工方式包括但不限于铸造、增材制造;一次侧孔道(2)与二次侧孔道(3)的加工方式包括但不限于钻孔、一体成型。

5.根据权利要求4所述的一种超(超)临界孔道式换热器设计方法,其特征在于:孔道式换热器换热单元(1)在低温段可以采用p93材料,低温段与高温段之间的过渡段采用740h与p93的融合材质,高温段采用740h材料。

6.根据权利要求5所述的一种超(超)临界孔道式换热器设计方法,其特征在于:所述孔道式换热器换热单元(1)在出入口位置添加弯折结构。

7.根据权利要求6所述的一种超(超)临界孔道式换热器设计方法,其特征在于:所述孔道式换热器换热单元(1)设置为多段式结构。

8.根据权利要求7所述的一种超(超)临界孔道式换热器设计方法,其特征在于:孔道的数量、形状、尺寸,间隔距离,孔道间的布置角度根据换热需求进行计算后得到;换热需求的计算包括但不限于传热准则数关联式,孔道内的对流换热系数h计算方式如下:

9.根据权利要求8所述的一种超(超)临界孔道式换热器设计方法,其特征在于:所述孔道内部加工成带有内螺纹的结构以强化换热效果。

10.根据权利要求9所述的一种超(超)临界孔道式换热器设计方法,其特征在于:一次侧孔道与二次侧孔道直径相同、孔间距相同,一次侧孔道数与二次侧孔道数相同;不同侧孔道间错排布置,即同排为相同侧孔道,临排则为不同侧孔道;每个孔道紧邻六个孔道,包括四个不同侧孔道与两个相同侧孔道,呈“梅花形”布置。

技术总结

本发明属于基于第四代反应堆的核电厂传热设备技术领域,具体涉及一种超(超)临界孔道式换热器设计方法,主要包括孔道式换热器换热单元、一次侧孔道、二次侧孔道。孔道式换热器换热单元呈圆柱体、长方体、棱柱体等形状,材料为耐高温耐高压的合金材料。孔道式换热器换热单元的直径、高度等尺寸根据传热量、占地空间等因素综合分析设置。孔道式换热器换热单元可通过铸造、增材制造等工艺加工得到,一次侧孔道与二次侧孔道可通过钻孔、一体成型等工艺加工得到。本发明可以在超(超)临界参数下的超高温超高压环境中的安全可靠运行,换热系数大,单位体积内换热面积大,换热量大。

技术研发人员:汪垠,李莹,路忠亮,王强,金东杰,马斓擎,刘福生,邱超,石琦,陈景,高旭,郭震,聂德熙

受保护的技术使用者:中核能源科技有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!