微小颗粒烘干机的制作方法

本发明属于烘干机,具体涉及一种用于小颗粒苗料的立式烘干机。

背景技术:

1、立式烘干机作为一种去水的干燥设备,因为其占地面积较小,工艺布置较为方便,所以广泛应用于水产饲料的去水作业中。其正常工作流程如下:

2、立式烘干机的换热器通入蒸汽,然后配套的抽湿风机启动,通过换热器后的空气在抽湿风机的帮助下,穿过底层的排料机构上面的翻板,然后进入到烘干机的料仓中,在料仓中与需要去水的物料接触,完成去水作业。完成去水作业之后的空气通过料仓上面的排湿口排出;

3、物料从立式烘干机的顶部进料口进入,然后利用立式干机内的撒料机构,将物料均匀摊布到烘干机的机箱内;在物料下落的过程中,物料将与从下向上运动的热空气相接触,从而实现能量和物质的交换:一方面物料被热空气加热,自身的温度升高,同时去除自身的水分;另外一方面,热空气加热物料之后,其相对湿度加大,温度降低,去除水分的能力减弱。同时,为了保证物料达到规定的水分,物料下落到料仓底部的排料机构时,排料机构并不会立即打开,物料会在料仓中存放一段时间。在这段时间内,物料仍然会与下方穿过的热空气接触,继续完成去水作业。

4、当料仓内的物料达到一定的高度时,触发装在料仓侧壁的料位传感器,然后传感器将信号反馈到控制系统,控制系统将控制料仓底部的排料机构打开,排出一部分的物料。当物料排出达到一定量时,料仓侧壁的料位传感器将失去信号,此时控制系统将关闭排料机构,物料将继续在料仓中完成去水作业。整个烘干机的去水作业过程如上所示,直至完成所有物料的去水作业,烘干机停止工作。

5、其不足之处在于:在利用立式烘干机完成苗料去水作业时,发现因为苗料的颗粒直径小,(常规苗料φ0.4mm-φ0.6mm),为了保证苗料正常烘干,所以必须控制翻板上面开孔的直径比实际物料的直径更小,但是实际使用中发现,如果翻板的厚度较厚,加工比苗料直径更小的翻板困难较大,加工成本加工。另外一方面,翻板的孔径较小,在实际使用一段时间以后,苗料很容易就堵塞了翻板上面的开孔,导致烘干机工作时,加热后的气流很难穿过物料,从而降低烘干机的烘干效率,为此需要经常进行清理。而常规开孔直径比较小,翻板清理时难度大,所以需要设计一种新型的结构,既能够保证翻板上的开孔直径能够满足苗料的生产需要,又能够降低生产成本,提高翻板清理的效率。

技术实现思路

1、本发明的目的是提供一种微小颗粒烘干机,解决现有立式烘干机应用于小颗粒苗料,翻板加工成本高的技术问题。

2、为解决上述技术问题,本发明采用以下技术方案,微小颗粒烘干机,包括:

3、机箱,所述机箱上设置烘干室;所述烘干室内设置翻板机构,所述翻板机构与所述翻板驱动机构相连接;

4、所述翻板机构,包括:

5、支撑机构;

6、翻板,所述翻板设置在支撑机构上,所述翻板上均布气孔。

7、本发明在翻板下方设置支撑机构,在支撑机构上面焊接一层很薄的翻板,因为翻板的板厚较小,这样更容易加工出很小的孔,这样就可以满足苗料等微小颗粒的烘干要求。

8、为解决翻板上的气孔容易堵塞的技术问题,本发明采用以下技术方案,所述气孔为锥形孔,锥形孔的上部直径小于所述锥形孔的下部直径,所述气孔的上部与物料接触。

9、本发明该翻板按照一定的布置形式,加工出一种锥形孔结构。其中锥形孔采用上小下大的结构形式,上层开孔的尺寸小,这样可以保证立式烘干机在给小颗粒苗料去水时,物料不会出现掉落的问题;而翻板是下层的开孔尺寸大,这样可以保证热风穿过时可以快速穿过物料,保证烘干效果。同时,采用这种锥形孔的结构,后续在清理翻板的时候,可以利用压缩空气从大孔往下空穿过,这样可以快速清理翻板堵塞的问题。

10、为解决支撑机构如何实现的技术问题,本发明采用以下技术方案,所述支撑机构包括相连接的横向部、竖向部;

11、所述横向部末端设置第一弯折部,第一弯折部向上弯折设置,所述横向部上设置所述翻板;

12、所述竖向部末端设置第二弯折部,第二弯折部向靠近所述横向部的一侧弯折设置。

13、为解决翻板上开孔率不足的技术问题,本发明采用以下技术方案,所述横向部上沿其长度方向设置若干个通孔,通孔间隔设置,保证翻板上的开孔率。

14、为解决支撑机构上开通孔导致强度不足的技术问题,本发明采用以下技术方案,所述支撑机构上设置加强筋,所述加强筋与所述横向部、所述加强筋分别与所述竖向部均垂直设置。本发明采用加强筋结构,既满足了刚度的要求,又可以保证有足够的开孔率。

15、为解决翻板漏料的技术问题,本发明采用以下技术方案,远离所述第一弯折部的所述翻板的端部向上倾斜设置。利用倾斜设置的翻板端部,防止漏料。

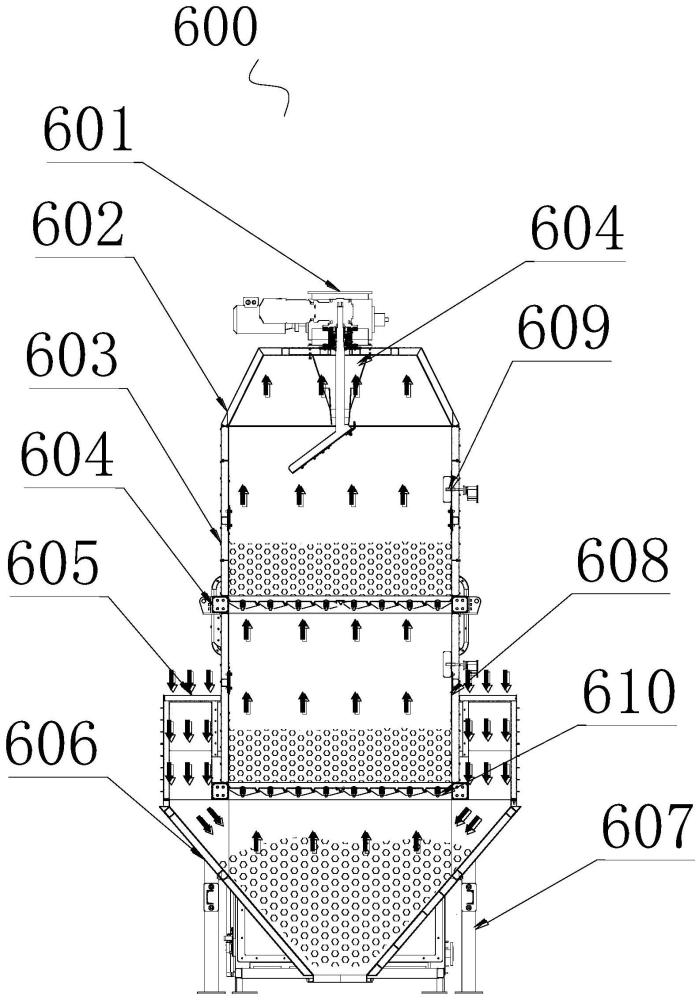

16、为解决能源利用效率较低,单位能耗较高的技术问题,本发明采用以下技术方案,所述烘干室包括自上而下设置第一烘干室、第二烘干室;第二烘干室下方设置下料斗;

17、所述第二烘干室上设置风道进风口,所述风道进风口用于将热风导向至所述下料斗,加热所述下料斗的物料,且进入下料斗的热风自下而上顺序经过第二烘干室、第一烘干室后排出。

18、本发明立式烘干机采用双层烘干室(料仓)设计,热风必须穿过两次料层之后才能进入到沙克龙中,能耗利用的效率将显著提升。

19、为解决风道进风口如何布置的技术问题,本发明采用以下技术方案,第二烘干室的一侧设置风道进风口。

20、为解决单侧进风导致烘干不均匀的技术问题,本发明采用以下技术方案,所述第二烘干室的两侧分别设置风道进风口,使得翻板机构底部的热风分布均匀,烘干效果均匀。

21、为解决烘干机尾气直接排入空气中污染大的技术问题,本发明采用以下技术方案,所述微小颗粒烘干机包括除尘机构、抽湿风机;

22、所述第一烘干室上设置排湿风口,所述排湿风口经由所述除尘机构与所述抽湿风机相连接。利用除尘机构对尾气进行降尘处理,节能环保。

23、为进一步解决能源利用效率较低,单位能耗较高技术问题,本发明采用以下技术方案,所述微小颗粒烘干机还包括热风回收机构,用于将除尘机构的出风口的部分热气进行回收,并输送至所述下料斗、第一烘干室、所述第二烘干室进行循环利用,能耗利用的效率将显著提升。

24、为解决热风回收机构如何实现的技术问题,本发明采用以下技术方案,所述热风回收机构包括循环风机,所述除尘机构的出风口上并联有回风管道,回风管道上设置循环风机;

25、所述风道进风口的入口与所述换热机构的出口相连接;所述循环风机的出口与所述换热机构的入口相连接。

26、本发明利用循环风机将除尘机构处理过的部分尾气导入到换热机构的入口,经过换热机构加热后,重新进入到立式烘干机中,将显著提升能耗利用的效率。

27、为解决排湿与热气回收兼顾的技术问题,本发明采用以下技术方案,所述抽湿风机的进风口上设置有风门。当烘干后的热风从除尘机构出来之后,将通过气动风门,其中一部分将由抽湿风机抽出,另外一部分将在循环风机的帮助下,经过循环风机进入到换热机构的入口,经过换热机构加热后,重新进入到立式烘干机中。

28、为解决尾气回收质量差的技术问题,本发明采用以下技术方案,所述循环风机的进风口上设置有过滤机构。通过过滤机构的筛选,将热风中可能存在的粉料筛除,然后经循环风机、换热机构,重新进入立式烘干机中,提高尾气回收循环利用的质量。

- 还没有人留言评论。精彩留言会获得点赞!