一种组合型熔铝炉火口预制件的制作方法

本技术涉及熔铝设备,具体为一种组合型熔铝炉火口预制件。

背景技术:

1、熔铝炉是根据铝熔炼工艺而开发的一种新型高效节能炉,适用于间歇作业,配合金及回炉料多的熔炼,传统的熔铝炉大多采用定型耐火砖砌筑或浇注法制作而成,在熔铝炉的工作过程中,一般通过炉火口顶部的加料口进行物料的投放。现有的熔铝炉火口存在以下几个问题:一、由于熔铝炉的炉火口需要进行频繁持续且大量的投料工作,物料进入时会磨损炉火口,导致熔铝炉火口的使用寿命降低;二、由于熔铝炉火口的高温恶劣环境,容易受高温影响而蚀损,火口容易损坏,需要定期对熔铝炉的火口进行更换维修,而用浇注料浇注而成的炉火口更换时间较长,会降低熔铝炉的生产效率,频繁更换更加使用成本。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种组合型熔铝炉火口预制件,采用外圈套筒和内圈砖层,外圈套筒对内圈砖层进行固定和保护,内圈砖层采用耐火砖和异形耐火砖配合堆叠成内衬,提高火口预制件的抗高温气体冲刷和蚀损能力,后期便于拆卸和维修,节省成本,可以有效解决背景技术中的问题。

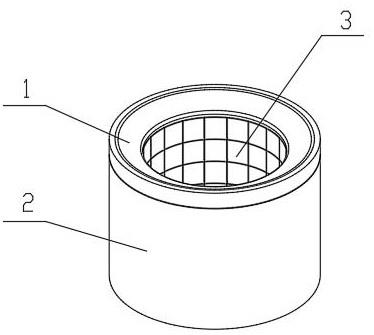

2、为实现上述目的,本实用新型提供如下技术方案:一种组合型熔铝炉火口预制件,包括外圈套筒和内圈砖层,所述内圈砖层包括能够围成环形并层层叠放的耐火砖组件,耐火砖组件包括相互嵌合的耐火砖和异形耐火砖,异形耐火砖扣合在耐火砖的上部,异形耐火砖具有水平面和内弧面。

3、优选的,所述耐火砖具有内弧面,耐火砖的上部具有斜锥面,且耐火砖的上端内弧面高于外弧面,异形耐火砖具有与斜锥面适配的水平部,异形耐火砖还具有与耐火砖内弧面适配的竖直部。

4、优选的,还包括上挡片,上挡片放置于外圈套筒和内圈砖层的上部,所述上挡片具有锥形的下料口,上挡片的外径与外圈套筒的外径相等,上挡片的内径与内圈砖层的内径相等。

5、优选的,所述上挡片为耐火浇注料浇注成型。

6、优选的,所述外圈套筒的底部还设有用于支撑内圈砖层的内挡圈。

7、优选的,所述外圈套筒以及内挡圈均为耐火浇注料一体浇注成型。

8、与现有技术相比,本实用新型的有益效果是:火口预制件采用外圈套筒和内圈砖层,外圈套筒对内圈砖层进行固定和保护,内圈砖层采用耐火砖和异形耐火砖配合堆叠成内衬,提高火口预制件的抗高温气体冲刷和蚀损能力,后期便于拆卸和维修,节省成本。

技术特征:

1.一种组合型熔铝炉火口预制件,其特征在于:包括外圈套筒(2)和内圈砖层(3),所述内圈砖层(3)包括能够围成环形并层层叠放的耐火砖组件,耐火砖组件包括相互嵌合的耐火砖(3.2)和异形耐火砖(3.1),异形耐火砖(3.1)扣合在耐火砖(3.2)的上部,异形耐火砖(3.1)具有水平面和内弧面。

2.根据权利要求1所述的一种组合型熔铝炉火口预制件,其特征在于:所述耐火砖(3.2)具有内弧面,耐火砖(3.2)的上部具有斜锥面,且耐火砖(3.2)的上端内弧面高于外弧面,异形耐火砖(3.1)具有与斜锥面适配的水平部,异形耐火砖(3.1)还具有与耐火砖(3.2)内弧面适配的竖直部。

3.根据权利要求1所述的一种组合型熔铝炉火口预制件,其特征在于:还包括上挡片(1),上挡片(1)放置于外圈套筒(2)和内圈砖层(3)的上部,所述上挡片(1)具有锥形的下料口,上挡片(1)的外径与外圈套筒(2)的外径相等,上挡片(1)的内径与内圈砖层(3)的内径相等。

4.根据权利要求3所述的一种组合型熔铝炉火口预制件,其特征在于:所述上挡片(1)为耐火浇注料浇注成型。

5.根据权利要求1所述的一种组合型熔铝炉火口预制件,其特征在于:所述外圈套筒(2)的底部还设有用于支撑内圈砖层(3)的内挡圈(2.1)。

6.根据权利要求5所述的一种组合型熔铝炉火口预制件,其特征在于:所述外圈套筒(2)以及内挡圈(2.1)均为耐火浇注料一体浇注成型。

技术总结

本技术公开了一种组合型熔铝炉火口预制件,包括外圈套筒和内圈砖层,所述内圈砖层包括能够围成环形并层层叠放的耐火砖组件,耐火砖组件包括相互嵌合的耐火砖和异形耐火砖,异形耐火砖扣合在耐火砖的上部,异形耐火砖具有水平面和内弧面。本技术采用外圈套筒和内圈砖层,外圈套筒对内圈砖层进行固定和保护,内圈砖层采用耐火砖和异形耐火砖配合堆叠成内衬,提高火口预制件的抗高温气体冲刷和蚀损能力,后期便于拆卸和维修,节省成本。

技术研发人员:马兆琼,丁金星,范钦锋,邱争明,马梓超

受保护的技术使用者:洛阳科泰高温科技有限公司

技术研发日:20230504

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!