一种烧结热管

本技术属于热管,更具体地说,特别涉及一种烧结热管。

背景技术:

1、热管的一端为蒸发段,另一端为冷凝段,根据应用需要在两段中间可布置绝热段,当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段,现有的烧结热管,液体沿多孔材料靠毛细力的作用流回蒸发段的过程中,在毛细力的作用,液体逐渐向周边扩散,由于液体的散布面积较大,从而导致液体流动的速度变慢,从而降低了散热效率,同时,为增大热管外侧与物体的接触面积,常将热管压扁,热管压扁影响蒸汽通过速度,从而降低了散热效率,因此,提出一种烧结热管装置。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种烧结热管,由于沟槽的限制,使得液体难以扩散到其他沟槽中的烧结金属粉末,从而让液体在此沟槽中的烧结金属粉末移动速度更快以解决上述背景技术中提出的现有的烧结热管,液体沿多孔材料靠毛细力的作用流回蒸发段的过程中,在毛细力的作用,液体逐渐向周边扩散,由于液体的散布面积较大,从而导致液体流动的速度变慢,从而降低了散热效率,同时,为增大热管外侧与物体的接触面积,常将热管压扁,热管压扁影响蒸汽通过速度,从而降低了散热效率的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种烧结热管,包括外壳体,所述外壳体呈管状结构,所述外壳体为铜制材料,所述外壳体的内侧开设有多个沟槽,多个所述沟槽等间隔排列,所述沟槽沿着外壳体长度方向排列,所述沟槽的内侧设有烧结金属粉末。

3、作为本实用新型的优选技术方案,所述烧结金属粉末的厚度小于沟槽的深度。

4、作为本实用新型的优选技术方案,所述烧结金属粉末包括铜粉和铝粉,所述铜粉和铝粉的颗粒大小小于沟槽的宽度,所述铜粉和铝粉的颗粒大小小于沟槽的厚度。

5、作为本实用新型的优选技术方案,所述铜粉的直径大于铝粉的直径。

6、作为本实用新型的优选技术方案,所述外壳体的外侧中部设有底座,所述底座的呈矩形结构。

7、作为本实用新型的优选技术方案,所述底座的一侧开设有凹槽,所述凹槽的截面呈弧形结构,所述凹槽的内侧与外壳体的外侧固定连接。

8、本实用新型提供了一种烧结热管,具备以下有益效果:

9、1、该烧结热管,由于沟槽的限制,使得液体难以扩散到其他沟槽中的烧结金属粉末,从而让液体在此沟槽中的烧结金属粉末移动速度更快,从而增强散热效果。

10、2、该烧结热管,底座的呈矩形结构,能够有效的增加与物体的接触面积,无需将热管压扁,避免了热管压扁影响蒸汽通过速度,从而降低了散热效率的问题。

技术特征:

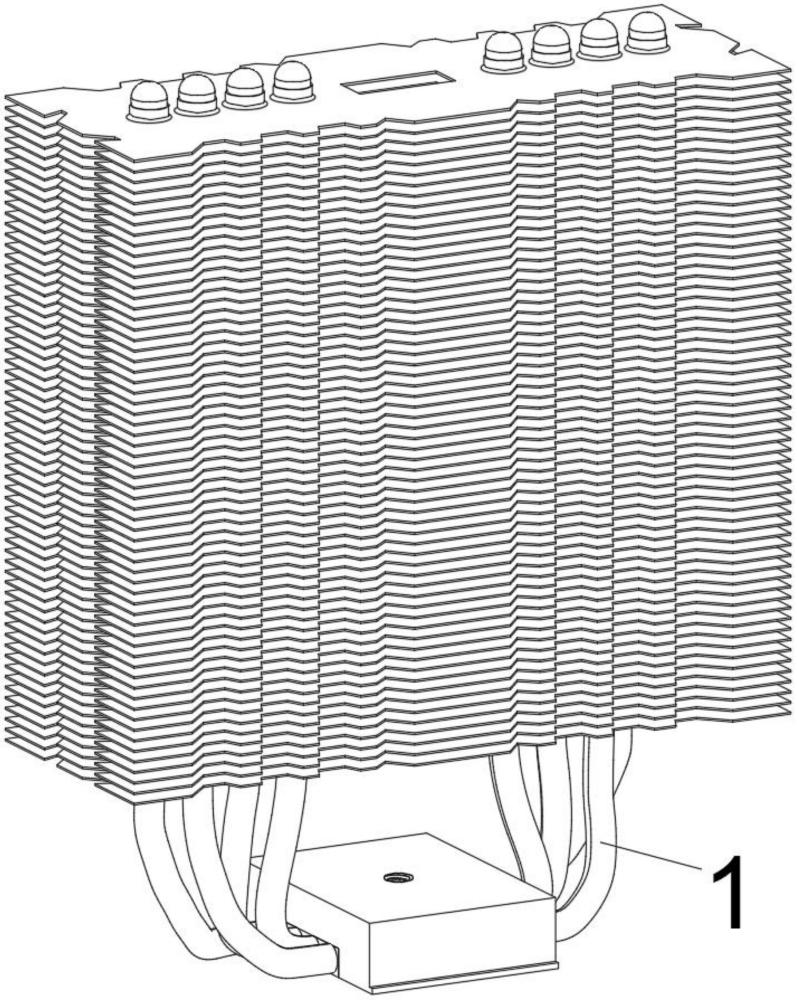

1.一种烧结热管,包括外壳体(1),其特征在于:所述外壳体(1)呈管状结构,所述外壳体(1)为铜制材料,所述外壳体(1)的内侧开设有多个沟槽(2),多个所述沟槽(2)等间隔排列,所述沟槽(2)沿着外壳体(1)长度方向排列,所述沟槽(2)的内侧设有烧结金属粉末(3),所述烧结金属粉末(3)的厚度小于沟槽(2)的深度。

2.根据权利要求1所述的一种烧结热管,其特征在于:所述外壳体(1)的外侧中部设有底座(4),所述底座(4)的呈矩形结构。

3.根据权利要求2所述的一种烧结热管,其特征在于:所述底座(4)的一侧开设有凹槽(5),所述凹槽(5)的截面呈弧形结构,所述凹槽(5)的内侧与外壳体(1)的外侧固定连接。

技术总结

本技术公开了一种烧结热管,属于热管技术领域,一种烧结热管,包括外壳体,所述外壳体呈管状结构,所述外壳体为铜制材料,所述外壳体的内侧开设有多个沟槽,多个所述沟槽等间隔排列,所述沟槽沿着外壳体长度方向排列,所述沟槽的内侧设有烧结金属粉末。本技术由于沟槽的限制,使得液体难以扩散到其他沟槽中的烧结金属粉末,从而让液体在此沟槽中的烧结金属粉末移动速度更快,从而增强散热效果,同时,底座的呈矩形结构,能够有效的增加与物体的接触面积,无需将热管压扁,避免了热管压扁影响蒸汽通过速度,从而降低了散热效率的问题。

技术研发人员:何振霆,邵斐菲,张鸿祥,黄家乐,杨孟邱,邹雨桐,王瑾,马梓航,蔡明栩,蒙柳颖

受保护的技术使用者:广州大学

技术研发日:20230615

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!