换热翅片、换热翅片组件、管翅组件及换热器的制作方法

本技术涉及换热器领域,特别涉及一种换热翅片、换热翅片组件、管翅组件及换热器。

背景技术:

1、在具有翅片换热器的燃气热水器中,翅片上设有便于换热管穿过的过孔,翅片吸收烟气中的热量,再将热量传递给穿过翅片的换热管,对换热管中的冷水进行加热。

2、现有技术中,通常在换热壳体中设有多列单个的换热管,单片翅片对应单列中的多个换热管设置,导致位于同一排的换热翅片数量过多,容易产生错位,而造成对烟气的阻力过大,烟气聚集超标。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术中单片翅片对应单列换热管设置,导致位于同一排的换热翅片数量过多的缺陷,提供一种换热翅片、换热翅片组件、管翅组件及换热器。

2、本实用新型是通过下述技术方案来解决上述技术问题:

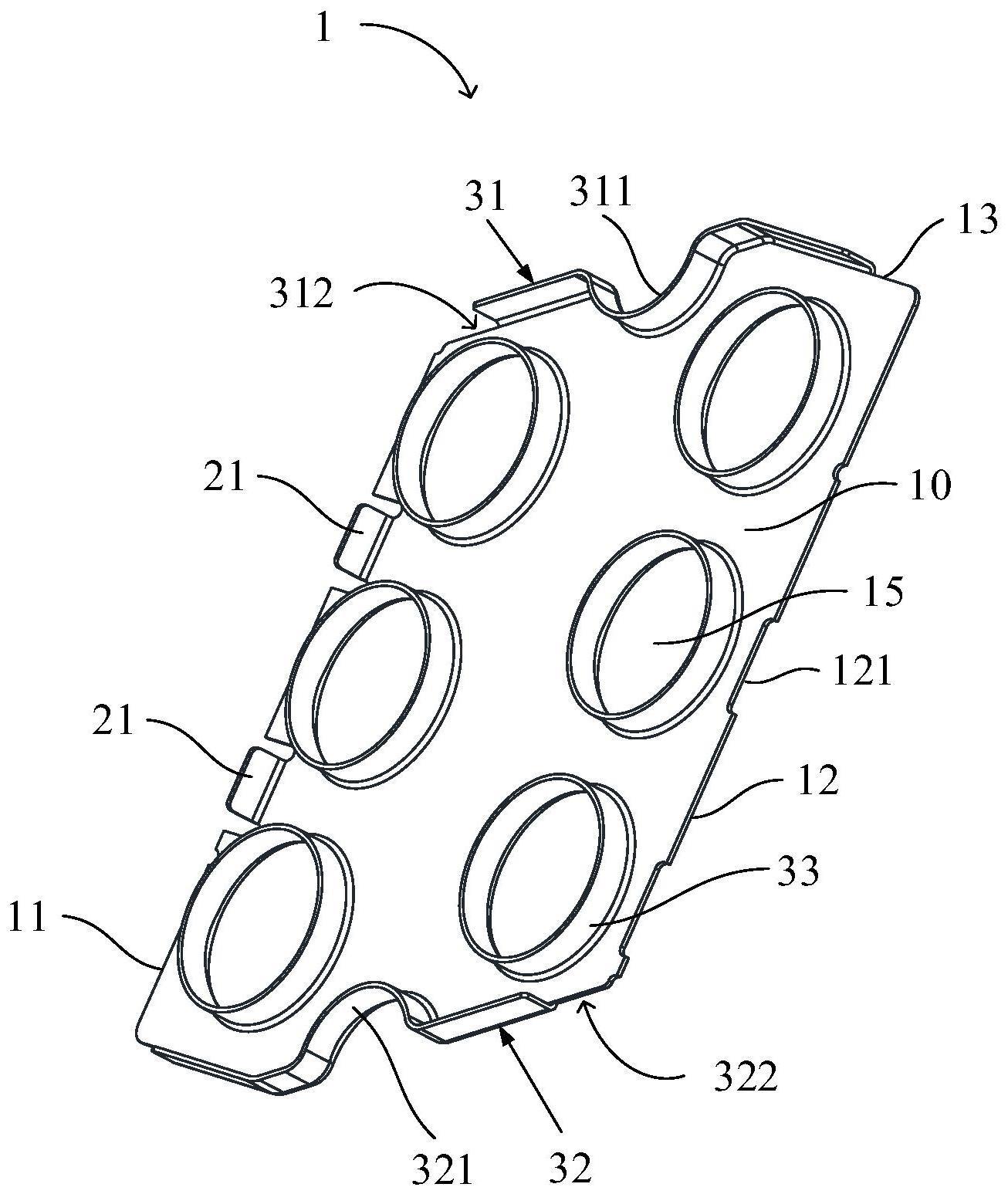

3、一种换热翅片,其特点在于,其包括主体,所述主体上间隔开设有沿厚度方向贯穿所述主体且呈双数列设置的安装孔,所述安装孔用于安装u型换热管,所述u型换热管的两条直管分别安装在相邻的两列所述安装孔;

4、所述主体包括沿长度方向延伸的第一边沿和第二边沿,所述第一边沿上设有多个沿厚度方向向所述主体的一侧弯折的折边,多个所述折边沿所述长度方向间隔设置。

5、在本技术方案中,通过在换热翅片的主体上间隔开设用于安装u型换热管的呈双数列设置的安装孔,能够减少同一排的换热翅片的整体数量,避免同一排的换热翅片产生错位;进一步,通过在第一边沿上设置多个沿长度方向间隔设置的弯折的折边,能够降低烟气的流道速度,延长换热时间,从而达到提高换热效率的有益技术效果。

6、较佳地,所述换热翅片的主体包括沿宽度方向延伸且相对设置的第三边沿和第四边沿,所述第三边沿设有沿厚度方向向所述主体的一侧翻起的第一翻边,和/或,所述第四边沿设有沿厚度方向向所述主体的一侧翻起的第二翻边;

7、所述第一翻边与所述第二翻边沿厚度方向向所述主体的同一侧翻起。

8、在本技术方案中,通过在第三边沿设置第一翻边能够降低烟气的流道速度,延长换热时间,从而达到提高换热效率的有益技术效果;通过在第四边沿设置第二翻边能够降低烟气的流道速度,延长换热时间,从而达到提高换热效率的有益技术效果;通过设置第一翻边与第二翻边沿厚度方向向主体的同一侧翻起,能够减少换热翅片的整体占用空间。

9、较佳地,所述第一翻边设有向所述换热翅片中心凹陷的第一凹部,和/或,所述第二翻边设有向所述换热翅片中心凹陷的第二凹部;和/或,

10、所述第一翻边上设有第一缺口,所述第一缺口对应于梳子工装设置,和/或,所述第二翻边上设有第二缺口,所述第二缺口对应于梳子工装设置。

11、在本技术方案中,通过在第一翻边设置向换热翅片中心凹陷的第一凹部,可以将高温的烟气聚拢到换热翅片的中间位置,使烟气均匀分布;通过在第二翻边设置向换热翅片中心凹陷的第二凹部,可以将高温的烟气聚拢到换热翅片的中间位置,使烟气均匀分布。通过在第一翻边上设置第一缺口,能够方便梳子工装的安装;通过在第二翻边上设置第二缺口,能够方便梳子工装的安装。

12、较佳地,位于同一列的所述安装孔沿长度方向对齐排列;和/或,

13、安装同一所述u型换热管的两条直管的相邻的两列的所述安装孔沿宽度方向斜向排列;和/或,

14、至少一个所述安装孔设有沿其周向延伸且沿厚度方向向所述主体的一侧翻起的第三翻边。

15、在本技术方案中,通过设置位于同一列的安装孔沿长度方向对齐排列,从而方便位于同一列的u型换热管对齐安装;通过设置安装同一u型换热管的两条直管的相邻的两列的安装孔沿宽度方向斜向排列,也就是说u型换热管是倾斜排列的,从而更有利于烟气进入沿u型换热管延伸方向间隔排列的相邻的换热翅片之间,沿u型换热管的直管的周向均匀围绕进行换热。通过在安装孔上设置第三翻边,能够降低烟气的流道速度,延长换热时间,从而达到提高换热效率的有益技术效果。

16、较佳地,所述第一边沿上设有沿宽度方向向内凹陷的第一凹槽,所述折边设于所述第一凹槽内,且所述折边的侧面与所述第一凹槽的内壁面之间具有间隙;

17、所述换热翅片的所述第二边沿上设有沿宽度方向向内凹陷的第二凹槽,所述第二凹槽对应于所述第一边沿的所述第一凹槽的位置设置。

18、在本技术方案中,由于折边的外边缘是通过位于相邻的两个换热翅片之间的分割线上的开孔形成,弯折前的折边的位置和部分开孔共同形成第一凹槽,这样有效利用了换热翅片的本身的材料;并且,由于折边的侧面与所述第一凹槽的内壁面之间具有间隙(开孔造成),使折边更容易弯折,不会对周围结构产生影响,从而使换热翅片的整体结构更加稳定。位于相邻的两个换热翅片之间的分割线上的开孔同时也形成了位于第二边沿上的第二凹槽,这样能够进一步减少换热翅片的用料,减少换热翅片的制作成本。

19、一种换热翅片组件,其特点在于,所述换热翅片组件包括多个如上所述的换热翅片,多个所述换热翅片沿宽度方向依次相连,相邻的所述换热翅片之间设有沿长度方向延伸的分割线,所述换热翅片的所述折边的外边缘通过位于所述分割线上的开孔形成。

20、在本技术方案中,通过上述设置,能够通过连续模的方式连续制造多个沿宽度方向相连的换热翅片,从而能够大大提高制造换热翅片的速度,节省换热翅片的制作成本。

21、一种管翅组件,其特点在于,其包括至少一组u型换热管以及多个如上所述的换热翅片,每组u型换热管中包括多个沿烟气的流动方向间隔层叠设置的所述u型换热管,每一所述换热翅片安装于所有所述u型换热管上,且多个所述换热翅片沿所述u型换热管延伸的方向依次间隔设置。

22、在本技术方案中,管翅组件通过采用如上所述的换热翅片,能够减少同一排的换热翅片的整体数量,避免同一排的换热翅片产生错位;进一步,通过设置折边,能够降低烟气的流道速度,延长换热时间,从而达到提高换热效率的有益技术效果。同时,相对于现有技术采用单个换热管,需要配套在多个换热管的端部设置水盒进行连接,而存在水盒的连接工艺复杂且成本较高的问题,本技术方案的管翅组件采用u型换热管可以减少一半水盒的使用,达到简化工艺且降低成本的有益技术效果,大大增加了可制造性。

23、较佳地,所述u型换热管包括内管和外管,所述内管涨接在所述外管的内侧;所述内管的材料为铜,所述外管的材料为铝。

24、在本技术方案中,通过上述设置,即u型换热管采用的是铜铝复合管,该铜铝复合管结合了铝管和铜管的高导热性,传热效率高;同时利用铝管的抗腐蚀特性,做到在出现冷凝水的情况下不出现腐蚀现象,延长使用寿命,提高换热效率。通过涨接的连接方式保证了铝管和铜管之间牢固的连接,使得涨接后的内管和外管可以作为整体的换热管使用。

25、较佳地,所述u型换热管涨接在所述换热翅片的安装孔的内侧。

26、在本技术方案中,通过涨接的连接方式保证了u型换热管和换热翅片之间牢固的连接,使得涨接后的u型换热管和换热翅片可以作为整体的管翅组件使用。

27、一种换热器,其特点在于,所述换热器包括:

28、壳体,所述壳体内设有热交换腔;

29、如上所述的管翅组件,所述u型换热管插设于所述热交换腔中,所述换热翅片位于所述热交换腔中,且所述换热翅片的第一边沿靠近所述热交换腔内的中心位置设置。

30、本实用新型的积极进步效果在于:

31、本实用新型通过在换热翅片的主体上间隔开设用于安装u型换热管的呈双数列设置的安装孔,能够减少同一排的换热翅片的整体数量,避免同一排的换热翅片产生错位;进一步,通过在第一边沿上设置多个沿长度方向间隔设置的弯折的折边,能够降低烟气的流道速度,延长换热时间,从而达到提高换热效率的有益技术效果。

- 还没有人留言评论。精彩留言会获得点赞!