碳化设备的制作方法

【】本技术涉及煅烧设备,尤其涉及一种碳化设备。

背景技术

0、

背景技术:

1、现有技术中,电池材料的碳化一般是在高温煅烧炉内进行的,常见的高温煅烧炉通常采用匣钵承载物料进行煅烧,而匣钵随着使用时间的增长会产生破损,无法正常使用,不仅提高了生产成本,还会影响电池材料的产能。因此,高产能、低成本的高温碳化仍是一个工艺技术难点。此外,碳化过程中为了防止电池材料被氧化,通常在炉内通入氮气进行控氧,且高温碳化后产生的尾气通常经过焚烧处理后直接排放,导致能源利用率低,资源浪费较高。

技术实现思路

0、

技术实现要素:

1、本申请提供了一种碳化设备,一方面,碳化过程中不需要利用匣钵来承载物料,可以提高产能,降低成本;另一方面,将碳化过程中产生的尾气经过处理后进行循环利用,可以降低成本,节能环保。

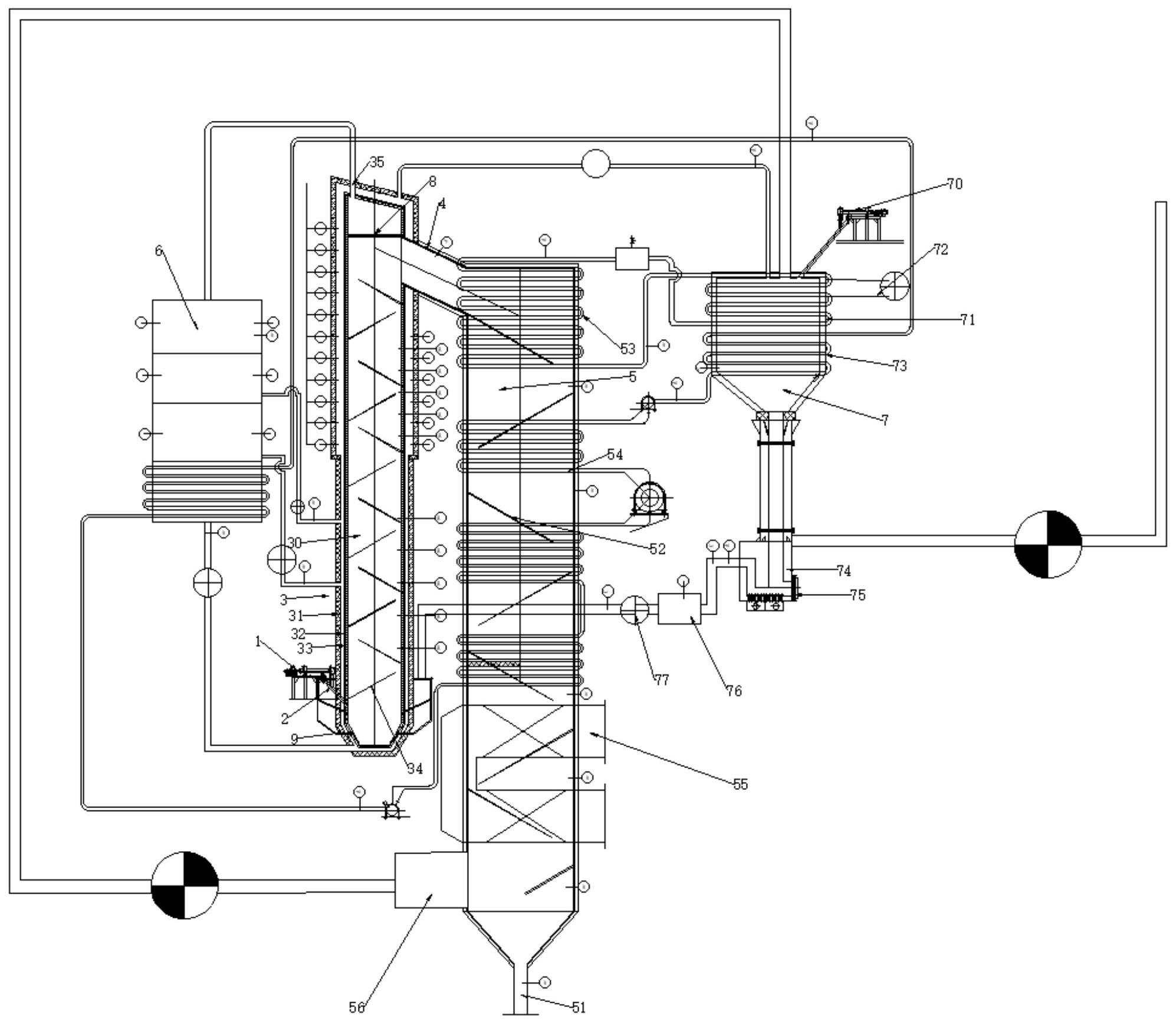

2、本申请实施例提供一种碳化设备,所述碳化设备包括:进料装置、升温炉膛、过渡炉膛、冷却炉膛、焦油处理装置以及烟气处理装置;

3、所述进料装置与所述升温炉膛的进料口相连;

4、所述升温炉膛包括外壳体,所述外壳体包括外保温层和内加热层,所述内加热层形成加热腔,所述外保温层与所述内加热层之间形成火道,所述内加热层靠近所述加热腔的内壁安装有多个第一导流板,多个所述第一导流板沿所述升温炉膛的中心线螺旋式间隔设置;

5、所述升温炉膛顶部的出料口通过所述过渡炉膛与所述冷却炉膛顶部的进料口相连,所述冷却炉膛的底部设有物料收集口;

6、所述升温炉膛顶部的排气口通过所述焦油处理装置与所述升温炉膛的火道连通;

7、所述火道通过所述烟气处理装置与所述加热腔连通。

8、在一种可行的实施方式中,所述火道分为上半段及下半段,所述上半段的口径大于所述下半段的口径;和/或

9、所述升温炉膛的顶部设有过滤装置,所述过滤装置用于过滤烟气,所述过滤装置包括振动清理部件;和/或

10、所述内加热层的内壁设有耐磨层。

11、在一种可行的实施方式中,所述焦油处理装置包括依次连通的焦油分解装置、一级处理部、二级处理部及三级处理部,其中,所述一级处理部的出烟口通过高温烟管与所述火道的第一进烟口连通,所述二级处理部的出烟口通过中温烟管与所述火道的第二进烟口连通,所述三级处理部的出烟口通过低温烟管与所述火道的第三进烟口连通。

12、在一种可行的实施方式中,所述火道的上部设有环绕间隔设置的火嘴,所述火嘴用于点燃经所述第一进烟口、第二进烟口及第三进烟口通入火道内的烟气;和/或,

13、所述高温烟管、所述中温烟管及所述低温烟管均设有温度检测装置及风机,所述温度检测装置用于检测烟气是否符合温度要求,所述风机用于将符合温度要求的烟气抽送至所述火道内。

14、在一种可行的实施方式中,所述烟气处理装置底部的排气口经排气管道与所述外壳体底部的多个喷嘴连通,所述喷嘴穿过所述外壳体插入所述加热腔内。

15、在一种可行的实施方式中,相邻两个所述第一导流板的间距为500mm~800mm;和/或,所述第一导流板的材质为耐磨材料。

16、在一种可行的实施方式中,所述过渡炉膛设有隔热层,所述过渡炉膛的进料口高于所述过渡炉膛的出料口。

17、在一种可行的实施方式中,所述冷却炉膛包括壳体及位于壳体内部的冷却腔,所述壳体靠近所述冷却腔的内壁安装有多个第二导流板,多个所述第二导流板沿所述冷却炉膛的中心线螺旋式间隔设置于所述壳体的内壁;所述冷却炉膛上部设有油冷系统,所述冷却炉膛中部设有水冷系统,所述冷却炉膛下部设有冷却风机。

18、在一种可行的实施方式中,所述冷却炉膛下方出气口设有负压过滤装置,所述负压过滤装置与所述烟气处理装置的进气口连通。

19、在一种可行的实施方式中,所述烟气处理装置的进料口与石灰石进料装置、补氧装置连通,所述烟气处理装置的底部连通固气分离装置,所述固气分离装置的排气口与所述升温炉膛上的喷嘴连通,所述固气分离装置还设有固体废料排放口。

20、与现有技术相比,本申请的技术方案至少具有以下有益效果:

21、本申请提供的碳化设备,进料装置通过进料口将物料直接送入升温炉膛的加热腔中进行加热碳化,碳化过程中不需要采用匣钵承载物料,可以降低成本,提高产能,通过火道对物料进行隔焰加热,加热腔内壁安装有多个第一导流板,通过第一导流板可以使物料在加热腔内形成一定的涡流,使物料可以在运动中通过气流对物料进行煅烧,从而使无定形碳可以均匀包覆到物料表面,还可以控制焦油在600℃以下减少结焦等现象的出现;采用焦油处理装置对碳化过程中产生的第一尾气进行除焦处理后通入火道内循环利用;采用烟气处理装置对第一尾气燃烧产生的废气进行处理后,可以得到氧气含量低于100ppm的第二尾气,将所述氧气含量低于100ppm的第二尾气通入加热腔内,可以作为碳化过程中的保护气氛,减少氮气使用量,降低生产成本。

技术特征:

1.一种碳化设备,其特征在于,所述碳化设备包括:进料装置(1)、升温炉膛(3)、过渡炉膛(4)、冷却炉膛(5)、焦油处理装置(6)以及烟气处理装置(7);

2.根据权利要求1所述的碳化设备,其特征在于,

3.根据权利要求1所述的碳化设备,其特征在于,所述焦油处理装置(6)包括依次连通的焦油分解装置(61)、一级处理部(62)、二级处理部(63)及三级处理部(64),其中,所述一级处理部(62)的出烟口通过高温烟管(621)与所述火道(32)的第一进烟口(37)连通,所述二级处理部(63)的出烟口通过中温烟管(631)与所述火道(32)的第二进烟口(38)连通,所述三级处理部(64)的出烟口通过低温烟管(641)与所述火道(32)的第三进烟口(39)连通。

4.根据权利要求3所述的碳化设备,其特征在于,所述火道(32)的上部设有环绕间隔设置的火嘴(36),所述火嘴(36)用于点燃经所述第一进烟口(37)、所述第二进烟口(38)及所述第三进烟口(39)通入所述火道内的烟气;和/或,

5.根据权利要求1所述的碳化设备,其特征在于,所述烟气处理装置(7)底部的排气口经排气管道与所述外壳体底部的多个喷嘴(9)连通,所述喷嘴(9)穿过所述外壳体插入所述加热腔(30)内。

6.根据权利要求1所述的碳化设备,其特征在于,相邻两个所述第一导流板(34)的间距为500mm~800mm;和/或,所述第一导流板(34)的材质为耐磨材料。

7.根据权利要求1所述的碳化设备,其特征在于,所述过渡炉膛(4)设有隔热层,所述过渡炉膛(4)的进料口高于所述过渡炉膛(4)的出料口。

8.根据权利要求1所述的碳化设备,其特征在于,所述冷却炉膛(5)包括壳体及位于所述壳体内部的冷却腔(50),所述壳体靠近所述冷却腔(50)的内壁安装有多个第二导流板(52),多个所述第二导流板(52)沿所述冷却炉膛(5)的中心线螺旋式间隔设置;所述冷却炉膛(5)上部设有油冷系统(53),所述冷却炉膛(5)中部设有水冷系统(54),所述冷却炉膛(5)下部设有冷却风机(55)。

9.根据权利要求1所述的碳化设备,其特征在于,所述冷却炉膛(5)下方出气口设有负压过滤装置(56),所述负压过滤装置(56)与所述烟气处理装置(7)的进气口连通。

10.根据权利要求5所述的碳化设备,其特征在于,所述烟气处理装置(7)的进料口与石灰石进料装置(70)、补氧装置(72)连通,所述烟气处理装置的底部连通固气分离装置(74),所述固气分离装置(74)的排气口与所述升温炉膛上的喷嘴(9)连通,所述固气分离装置(74)还设有固体废料排放口。

技术总结

本申请涉及煅烧设备技术领域,尤其涉及一种碳化设备,包括:进料装置、升温炉膛、过渡炉膛、冷却炉膛、焦油处理装置以及烟气处理装置;本申请的碳化设备,一方面,碳化过程中不需要利用匣钵来承载物料,可以提高产能,降低成本;另一方面,将碳化过程中产生的尾气经过处理后进行循环利用,可以降低成本,节能环保。

技术研发人员:赵凌霄,廖斌斌,何鹏,任建国,贺雪琴

受保护的技术使用者:贝特瑞新材料集团股份有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!