一种细小铝屑高实收率工业化连续熔化回收设备的制作方法

本技术涉及金属材料回收,具体为一种细小铝屑高实收率工业化连续熔化回收设备。

背景技术:

1、铝合金由于其高回收率髙残值被誉为绿色环保材料,工业铝制部件加工产生的料头料尾以及铝屑均可作为回收材料进行回炉重熔,重新加工得到铝锭原料。据统计,铝制部件机加工产生的铝屑重量达到被加工原料的20%以上。机加工所得到的大部分铝屑形态为薄片状,厚度0.1-0.4mm,宽度1-4mm,长度小于100mm。传统技术中,此类细小的铝屑回炉重熔通常采用如下方式:1、直接投入熔炼炉中熔化,但是在细小铝屑直接接触高温明火后,易与空气发生氧化反应形成三氧化二铝报废,回收得率较低仅有原铝屑重量的50%以下;2、采用中频感应炉加热熔化,同样也存在铝屑氧化报废的情况,回收得率约50%;3、采用坩埚炒制重熔,坩埚温度较低,铝屑产生氧化反应不激烈,回收得率约70%;但是处理连续性差,处理效率较低,且在炒制过程中产生大量油烟飞灰,对环境产生不良影响。

技术实现思路

1、本实用新型的目的是提供一种细小铝屑高实收率工业化连续熔化回收设备,改变传统细小铝屑回收实得率低、回收环境恶劣的现状,具有可连续工业化熔化、回收实得率达到95%以上,回收区域无废气排放等优点。

2、为达到上述目的,本实用新型的技术方案如下:

3、一种细小铝屑高实收率工业化连续熔化回收设备,熔化炉内腔通过入液通道连接涡流发生器,涡流发生器通过切向涡流管连接涡流熔化室,涡流熔化室底部通过出液通道连接熔化炉内腔;涡流熔化室正上方为铝屑滑道。

4、经过清洗和干燥后的细小铝屑连续从滑道滑落至涡流熔化室内,涡流熔化室内充满涡旋的铝液,当铝屑进入运动中的铝液中,即刻被熔化形成铝液的一部分,从出液通道流出到熔化炉内腔中,熔化炉安装烧嘴,烧嘴喷射火焰加热内腔的铝液,被加热的铝液被涡流发生器(液泵)由入液通道吸入,再从涡流管从涡流熔化室的切向射入,在涡流熔化室形成涡旋的铝液。由此循环不断,上升的铝液液位超过出口出液高度后,由出口流出,进入流槽到达下一步的铸造工段。

5、所述熔化炉侧面设置高位出口和低位出口。高位出口用于在工作状态时,熔化炉内保持一定量的铝液保持循环;低位出口用于工作结束时,排出熔化炉内所有铝液,清空设备。

6、所述涡流熔化室上方安装熔化室外罩,熔化室外罩上端与集气管连接。涡流熔化铝屑过程中,会产生油烟气,油烟气通过集气管排出。

7、所述铝屑滑道上端连接上料皮带。上料皮带起始端连接清洗干燥设备,将干净干燥的铝屑源源不断通过提升皮带输送到滑道上,实现连续化生产。

8、所述熔化炉一端设置炉门,炉门由炉门提升机构控制。当熔化炉需要进行清理清渣操作时,炉门提升机构启动,炉门开启,清渣设备进行炉内清渣操作。

9、所述炉门上方设置集气罩,集气罩上端与集气管连接。当炉门开启,操作工对炉内进行清渣操作时;炉内的烟气从炉门处逸出,由集气罩将烟气收集并通过集气管排出,减小烟气对操作工的影响。

10、所述熔化炉一侧安装烧嘴与风机。烧嘴连接天然气供给管道,通过燃烧天然气熔铝,风机给烧嘴提供燃烧所用氧气。

11、本实用新型的优点:

12、1、本实用新型改变传统细小铝屑回收实得率低的现状,回收实得率可达到95%以上;其原因在于细小铝屑不与高温明火直接接触,因而不会发生氧化反应,铝屑在涡流中直接被滤液熔化,因此完全不会产生任何氧化损失。

13、2、本实用新型可实现连续工业化熔化生产,生产效率高,自动化程度高,无需人工参与。

14、3、本实用新型回收熔化区域无任何废气排放,所有废气均可实现收集处理,实现绿色环保生产。

技术特征:

1.一种细小铝屑高实收率工业化连续熔化回收设备,其特征在于,熔化炉(3)内腔通过入液通道(23)连接涡流发生器(21),涡流发生器(21)通过涡流管(22)连接涡流熔化室(24),涡流熔化室(24)底部通过出液通道(25)连接熔化炉(3)内腔;涡流熔化室(24)正上方为铝屑滑道(11)。

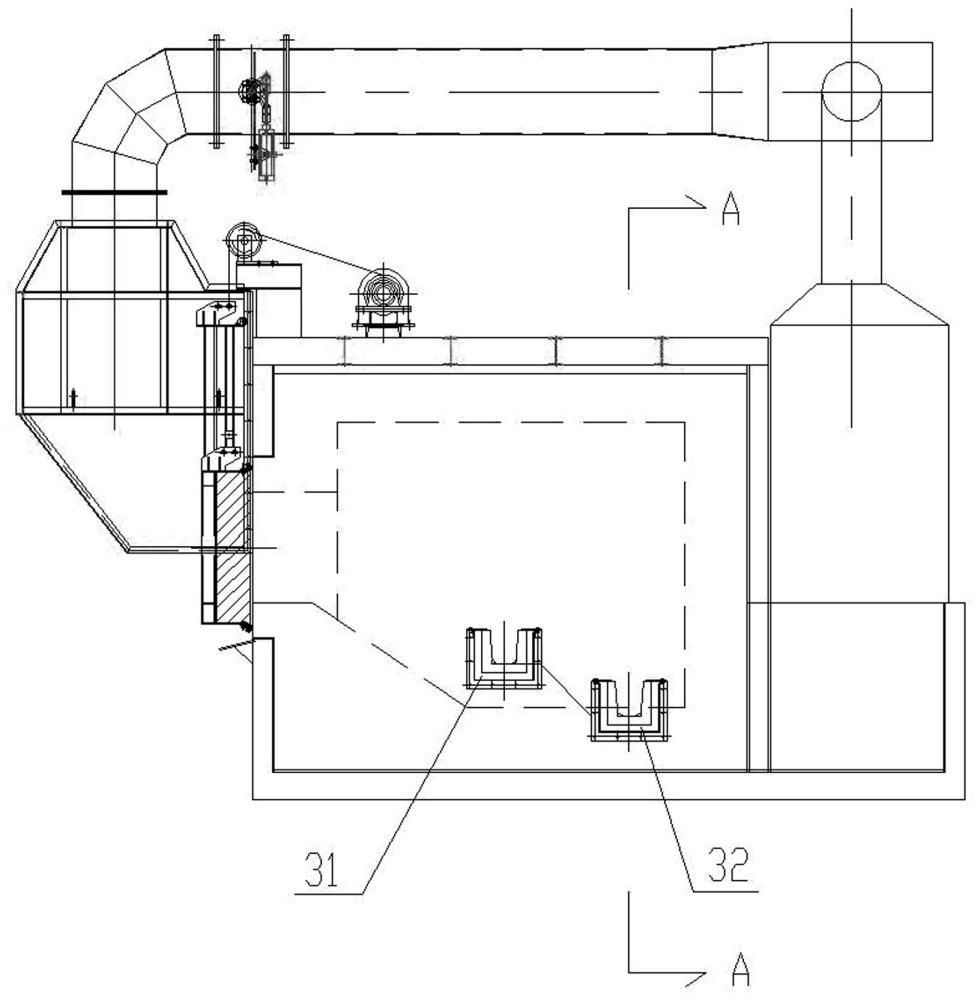

2.根据权利要求1所述细小铝屑高实收率工业化连续熔化回收设备,其特征在于,所述熔化炉(3)侧面设置高位出口(31)和低位出口(32)。

3.根据权利要求1所述细小铝屑高实收率工业化连续熔化回收设备,其特征在于,所述涡流熔化室(24)上方安装熔化室外罩(44),熔化室外罩(44)上端与集气管(43)连接。

4.根据权利要求1所述细小铝屑高实收率工业化连续熔化回收设备,其特征在于,所述铝屑滑道(11)上端连接上料皮带(1)。

5.根据权利要求1所述细小铝屑高实收率工业化连续熔化回收设备,其特征在于,所述熔化炉(3)一端设置炉门(35),炉门(35)由炉门提升机构(36)控制。

6.根据权利要求5所述细小铝屑高实收率工业化连续熔化回收设备,其特征在于,所述炉门(35)上方设置集气罩(42),集气罩(42)上端与集气管(43)连接。

7.根据权利要求1所述细小铝屑高实收率工业化连续熔化回收设备,其特征在于,所述熔化炉(3)一侧安装烧嘴(34)与风机(41)。

技术总结

一种细小铝屑高实收率工业化连续熔化回收设备,熔化炉内腔通过入液通道连接涡流发生器,涡流发生器通过涡流管连接涡流熔化室,涡流熔化室底部通过出液通道连接熔化炉内腔;涡流熔化室正上方为铝屑滑道。本技术改变传统细小铝屑回收实得率低、回收环境恶劣的现状,具有可连续工业化熔化、回收实得率达到95%以上,回收区域无废气排放等优点。

技术研发人员:罗强,张鹏,陈平,郭剑峰,庞宇,周雄多,韦成盛,陈锡广,黄清龙,刘登攀,邓玲

受保护的技术使用者:南南铝业股份有限公司

技术研发日:20230811

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!