喷雾冷冻干燥结构的制作方法

本技术涉及冷冻干燥,具体而言,涉及一种喷雾冷冻干燥结构。

背景技术:

1、近几年,随着科技不断发展,人们不再满足于传统风干制造的产品。冻干技术的成熟使冻干产品渐渐走进人们的生活中,各种类型的冻干食品丰富多样,如冻干水果、冻干宠物食物等。使用冷冻干燥的食品及生物制品能够具有保留风味以及香气等特点。由于低温处理、物料水份较少以及物料中任意区域从原始状态到去除水分的快速过渡,都属于冷冻干燥的特点,且在这些处理过程中能够减少物料的非酶褐变、防止蛋白质因为温度而导致变性、以及防止降解反应的产生。虽然用冷冻干燥方法制备干燥产品有着其他干燥方法无法比拟的优点,但是,由于整个冷冻干燥过程需在低温、高真空的环境下进行,会导致物料内部传热传质效果差,从而会导致干燥速率慢、干燥时间长、能耗大的问题。因此,冷冻干燥是各种干燥方法中最耗能的干燥方法。对比常规干燥法和冷冻干燥法的能耗分析数据可以看出,冷冻干燥法除去1kg水所需的能耗是常规干燥法的两倍以上。并且对于大批量物料的冷冻干燥来说,物料的冻结速度十分缓慢,会导致物料内部溶质偏析严重,而冻结速度的降低会形成大的冰晶,进而破坏质构,影响产品品质,这就成为了制约冷冻干燥技术发展的瓶颈。

2、malecki等将液体物料雾化到低温介质中来减少干燥时间,并且将冻结的冷颗粒在常压下流化床中升华干燥。液滴尺寸的降低大大提高了物料的升华速率和干燥速率。当heldman等对冷冻干燥过程中同时发生的热量和质量传递进行数学建模时,他得出结论:减小物料粒径,提高物料的传质系数是加快干燥的有效途。冻干所需时间取决于样品的厚度,样品越厚,干燥时间越长。因此,减小物料的粒度及厚度是缩短冷冻和冻干时间的一种手段。这便是喷雾冷冻干燥技术的基础。在之后,学者们不断地进行实验研究,喷雾冷冻干燥(spray freeze drying,简称sfd)应运而生,能够将喷雾干燥与冷冻干燥特点完美结合。采用雾化的方式甚至可以制备微纳米的粉体产品,进而改善产品的物理特性。相较于产品整体冻结干燥,雾化后的产品颗粒表面积增大、球形度增加,能够使溶出速率、流动性和生物利用度得以提高。

3、喷雾冷冻干燥的工艺流程如下:首先,液体物料通过雾化器雾化,使其雾化成均匀的小液滴,其次,再与冷介质(如冷板、冷气体等)接触后冻结,随后通过真空泵将干燥腔室内达到真空的状态,从而通过水分升华的方式来将物料中的水分去除,最终得到干燥的产品。与喷雾干燥相比,喷雾冷冻干燥技术不仅可以生产热敏性产品,还可以干燥具有生物活性的产品,用此方法制备的粉体还具有丰富的孔隙结构和球形度的优点。

4、喷雾冷冻干燥将喷雾干燥与冷冻干燥技术的优点进行融合,同时又克服了两者的不足,具有良好应用的前景。其主要特点如下:①经过雾化器雾化的细小颗粒在低温环境内迅速冻结,这种方法可以避免药物中热敏性物质在制备过程中因受热而变性,因此更适用于热敏性药物,可以保护产品的活性、质量和内部芳香成分。②真空冷冻干燥后,能够形成拥有丰富孔隙结构、流动性佳的球形微粒。③制备的药品粉末具有外表面疏松、内部多孔的粉状颗粒或粒子状颗粒,溶解度高,能够提高难溶性药物的溶出,从而提升溶解速率。

5、在喷雾冷冻干燥制备蛋白质气溶胶的实验中,与冷冻干燥相比,喷雾冷冻干燥制备的气溶胶粉末具有重量轻、多孔结构的特点。此外,由于雾化过程中物料比表面积的增加,所以会导致物料的冻结时间和干燥时间可以大大缩短。干燥结束时,粉末产品为细颗粒状粉末。喷雾冷冻干燥凭借着能够制备生物活性及热敏性产品的特有优势,逐渐被应用于生物制药、食品制造等领域中。其中,典型的产品有:益生菌、可吸入式药物、蛋白质等。

6、申请号为201610077313.6,发明名称为一种喷雾冷冻升华干燥机公开了一种喷雾冷冻干燥装置,干燥塔上部设有进料装置,进料装置的下方连接有喷雾装置;干燥塔中部设有两层栅式隔板,将干燥塔分隔成喷雾冷冻仓、缓冲仓和真空干燥仓三个独立的密封空间;干燥塔底部设有出料口,结构较为简单。但是,其锥形结构的腔体会造成物料堆积,导致物料层变厚而导致干燥效率低;而且现有喷雾冷冻干燥设备均采用托盘结构来承托从腔体冻结下落的物料,这种结构导致物料中水分的溢出通道单一,使物料中的水分只能从物料的上方溢出,从而导致干燥时间较长,干燥效率较低,进而导致能源消耗较大。

技术实现思路

1、本实用新型的主要目的在于提供一种喷雾冷冻干燥结构,以解决现有技术中的喷雾冷冻干燥结构的干燥效率较低的问题。

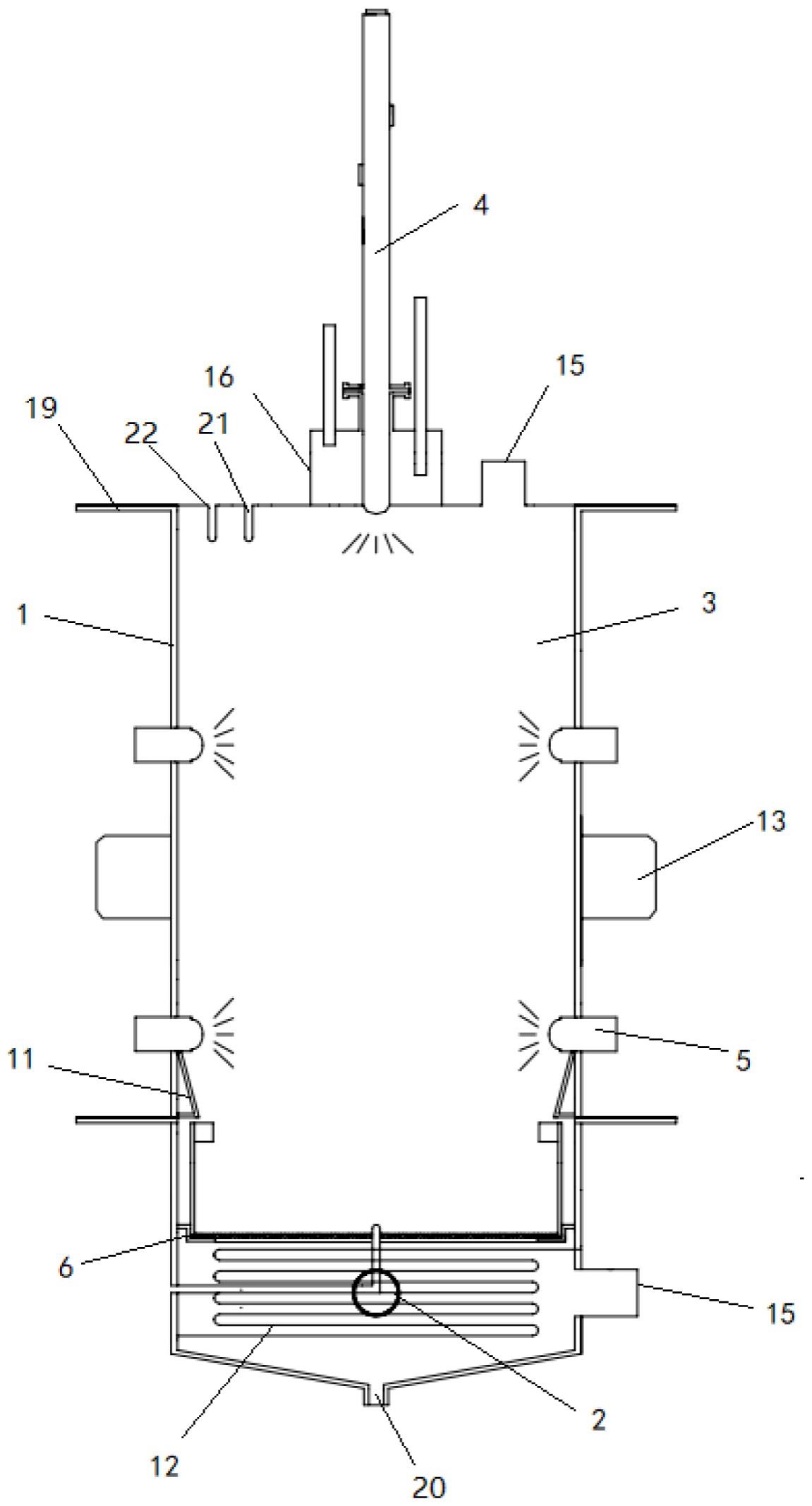

2、为了实现上述目的,本实用新型提供了一种喷雾冷冻干燥结构,包括:壳体,限定出冷冻干燥腔和与冷冻干燥腔连通的抽真空口;进料装置,设置于壳体,进料装置被配置为能够向冷冻干燥腔内输入雾状物料,抽真空口位于进料装置的下方;降温部,设置于壳体,降温部用于降低冷冻干燥腔内的温度;抽真空装置,被配置为能够经抽真空口抽取冷冻干燥腔内的流体;物料承接部,设置于冷冻干燥腔内且用于接收冷冻后的物料,物料承接部上设有多个间隔布置的流体通道,物料承接部位于进料装置和抽真空口之间,流体通道的内径小于物料的颗粒外径,以使物料中的水分能够穿过多个流体通道并由抽真空口排出;物料承接部包括:支撑构件,连接于壳体的内壁;托盘构件,与支撑构件可拆卸地连接,托盘构件的底壁设有多个通孔,通孔形成流体通道。

3、进一步地,支撑构件上设有凹槽和与凹槽连通的通槽,凹槽用于安装托盘构件,多个流体通道与通槽对应设置。

4、进一步地,喷雾冷冻干燥结构还包括位于托盘构件上方的导流构件,至少部分导流构件倾斜设置于壳体内,自上而下,导流构件的至少部分与壳体内壁之间的距离逐渐增加,以将物料导入托盘构件。

5、进一步地,喷雾冷冻干燥结构还包括位于物料承接部的下方的换热器,换热器设置在冷冻干燥腔并用于调节冷冻干燥腔内的温度。

6、进一步地,降温部包括:介质导入构件,设置于壳体,介质导入构件用于将液氮导入冷冻干燥腔;雾化构件,设置于介质导入构件的出口端,雾化构件用于对液氮进行雾化。

7、进一步地,喷雾冷冻干燥结构包括多个降温部,多个降温部沿壳体的周向和/或轴向间隔设置。

8、进一步地,喷雾冷冻干燥结构还包括设置于壳体的振动器,振动器位于壳体的外侧。

9、进一步地,壳体上设有与冷冻干燥腔连通的两个排气口,两个排气口分别位于壳体的顶部和底部,排气口被构造为具有开启和关闭状态。

10、进一步地,进料装置的一端位于冷冻干燥腔内,进料装置的另一端伸出冷冻干燥腔,喷雾冷冻干燥结构还包括:安装壳,设置于壳体外部且位于进料装置的外周,安装壳限定出用于容置高温油液的容置腔以及与容置腔连通的进油口和出油口。

11、应用本实用新型的技术方案,通过在物料承接部上设有多个间隔布置的流体通道,且流体通道的内径小于物料的颗粒外径,相对于现有技术中物料中的水分一般从托盘的上方溢出而言,本实用新型的喷雾冷冻干燥结构在干燥物料的过程中,物料内的水分可以从物料承接部的上方和下方溢出,这样,增加了水分溢出通道,扩大了干燥面积,从而可以缩短干燥时间;进一步地,抽真空装置在经抽真空口抽取冷冻干燥腔内的流体时,气流会不断经过待干燥的物料,从而将物料中的水分带出,从而能够进一步缩短干燥时间,以提高干燥效率,进而能够降低能耗。

- 还没有人留言评论。精彩留言会获得点赞!