一种精准控制的蓄热式倾动炉的制作方法

本发明涉及金属铸造设备,具体是涉及一种精准控制的蓄热式倾动炉。

背景技术:

1、倾动炉下级连接除气箱,上级通过流槽连接圆形熔铝炉,用于接收熔化后成分合格的熔体,接炉完毕后流槽内会残余过多的熔体,造成资源浪费,增加了生产成本,残余的熔体需要工作人员进行清理,增加了工作人员的劳动强度;现有的倾动炉很难保持炉内流出的熔体液位稳定,导致对产品质量有一定的影响。

2、中国专利cn110132005b公开了一种手自动的倾动炉,包括炉体、炉体倾倒控制部分、流槽、对称设置在所述炉体一端的第一液压缸以及对称设置在所述炉体另一端的活动支座所述第一液压缸通过液压油管与泵站相连接,所述炉体靠近所述活动支座的一端开设有出料口,所述出料口与所述流槽的一端相连接,所述流槽上方设置有用于检测所述流槽内熔体液面高度的激光位移传感器,所述激光位移传感器安装在传感器支架上,所述流槽的另一端与铸造机相连接,所述流槽靠近所述出料口的一端设置有清理装置。

3、上述方案能控制炉体升降,保证液位的稳定,且还设置了清理装置,清理装置也无需每次都对炉体内部进行清理,在通过清理装置进行清理时,炉内的温度逐渐降低,清理装置在进行清理完成后,工人还能对炉体进行检修,而在检修完成后,炉体需要上升到一定的温度才能开始正常工作,俗称烘炉,但是烘炉应严格根据炉体的结构特征、炉体的含水量和材料性能进行。如果炉体烘炉方法选择不正确,必然会使材料内部蒸汽压过大,造成材料结构剥落或材料内部的热应力损伤,严重影响炉体的安全运行及耐火材料的使用寿命。

4、中国专利申请cn104879774a公开了一种倾动炉的烘炉方法,所述倾动炉包括炉体,设在炉体前端的加料炉门,设在炉体端墙的燃烧器、取样孔,所述炉体可以在-30°~+30°范围内旋转,所述烘炉方法包括以下步骤:(1)打开所述加料炉门,将烘烤天然气风管点燃后从取样孔和加料炉门伸入倾动炉的炉体内,将烘烤天然气风管内的天然气流量控制为100~200nm3/h,以40℃/h的速度升温到400℃;(2)抽出烘烤天然气风管,关闭加料炉门,使倾动炉在400℃温度下恒温24小时,并经常来回倾转炉子,使炉体均匀受热;(3)向所述燃烧器内通入天然气和助燃氧气并点燃燃烧器,调整燃烧器内天然气和助燃氧气的流量比,使炉体升温到1350℃;新砌筑的倾动炉以4℃/h的速度升温,挖补、冷修的倾动炉以13℃/h的速度升温。

5、上述方案能保证在烘炉上炉体均匀受热,从而延长炉体的寿命,但是在炉体烘炉完成后并对金属进行熔融时,现有的加料方式,金属料的温度较低,金属料进入到炉体内升温需要时间,降低了生产效率,且需要人工进行加料,增加了工作量。

技术实现思路

1、针对上述问题,提供一种精准控制的蓄热式倾动炉,使得供热装置通过导热管将热量传递至翻动仓处,使得翻动仓内的待熔融的金属料热量不断提高,同时还能避免在对待熔融的金属料进行预热的过程中,使得待熔融的金属料与供热装置中供给的热空气直接接触,避免了待熔融的金属料预热时与热空气发生化学反应,进而导致熔融后的成品中杂质过多,同时循环装置使得导热管周围的热空气能更快的流向翻动仓中的待熔融金属料处,使得待熔融金属料能更快的被预热,且倾斜装置能根据震动感应棒的感应情况带动翻动装置倾斜,使得翻动装置能在炉体完成熔融并将成品卸出后自动将预热好的金属料倒入炉体,降低了工作人员的工作量。

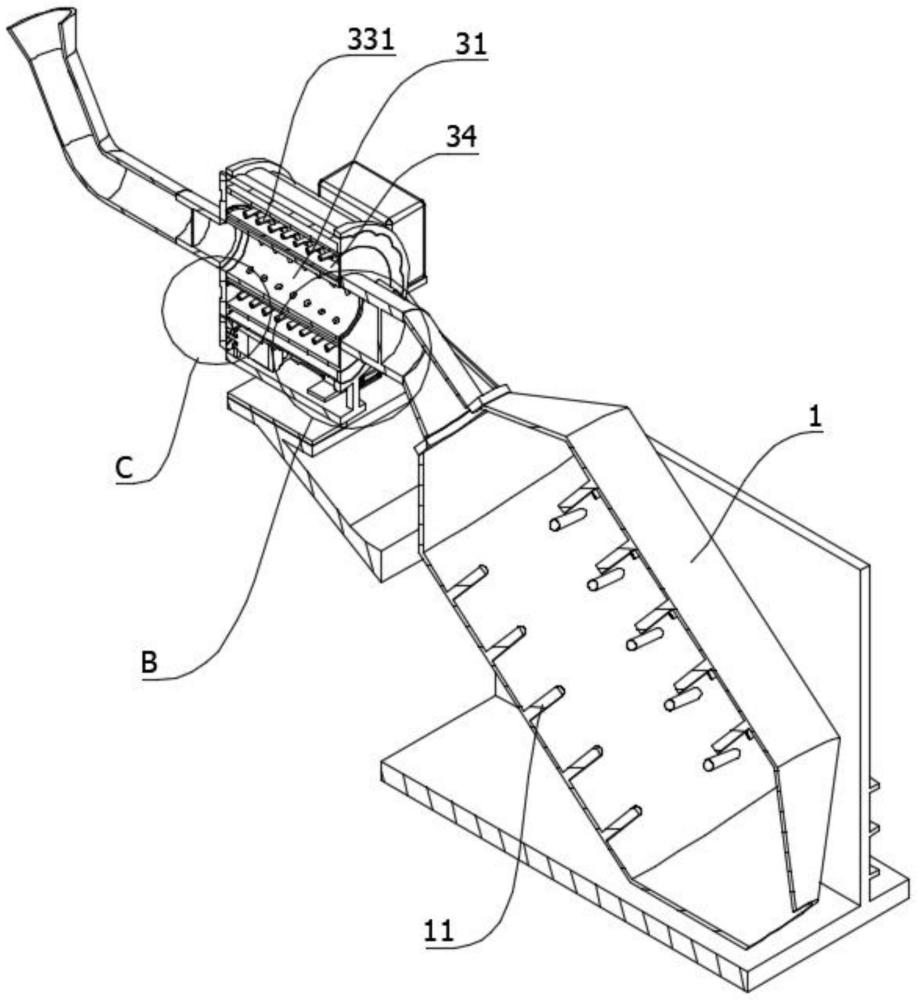

2、为解决现有技术问题,本发明提供一种精准控制的蓄热式倾动炉,包括炉体;该倾动炉还包括供热装置和预热装置;预热装置设置在炉体的输入端上,预热装置上设置有进料口,待熔融的金属料通过进料口进入到预热装置内;供热装置的两端分别与预热装置和炉体连通,供热装置将炉体内的热空气供给至预热装置内,预热装置内的待熔融金属料不与炉体内的热空气直接接触。

3、优选的,预热装置包括翻动装置和驱动装置;翻动装置呈筒状结构,翻动装置设置在炉体的输入端上,翻动装置内放置有待熔融的金属料;驱动装置设置在翻动装置的一侧并与翻动装置连接,驱动装置驱动翻动装置沿自身的轴线转动。

4、优选的,预热装置还包括隔离装置,隔离装置包括导热管,导热管呈螺旋结构围绕翻动装置的轴线设置在翻动装置的外围,导热管的输入端与供热装置连通,供热装置将炉体内的热空气引导至导热管内。

5、优选的,翻动装置包括翻动仓和透气孔;翻动仓设置在炉体的输入端处,翻动仓的输入端与进料口连通,翻动仓的输出端指向炉体的输入端;透气孔设置在有多个,透气孔围绕翻动仓的轴线均匀贯穿开设在翻动仓的侧壁上。

6、优选的,预热装置还包括循环装置,循环装置围绕翻动装置的轴线设置在翻动装置的外围,隔离装置位于循环装置内,循环装置带动导热管附近的热空气流入翻动装置内。

7、优选的,预热装置还包括传动装置,传动装置设置在循环装置和驱动装置之间,驱动装置通过传动装置驱动循环装置运行。

8、优选的,预热装置还包括保温装置,保温装置具有保温功能,保温装置套设在循环装置的外围。

9、优选的,预热装置还包括倾斜装置,倾斜装置设置在翻动装置的一侧,倾斜装置能改变翻动装置轴线与水平面之间的夹角,倾斜装置驱动翻动装置的输出端向着炉体的输入端靠近或远离。

10、优选的,预热装置还包括水平维持装置,水平维持装置设置在倾斜装置的一侧,水平维持装置在倾斜装置带动翻动装置恢复水平后对翻动装置的底部提供支撑。

11、优选的,炉体内沿炉体的径向方向设置有多个震动感应棒,震动感应棒围绕炉体的轴线均匀设置在炉体的内部上,炉体上设置有控制器,震动感应棒感应不到震动时通过控制器控制倾斜装置运行。

12、本发明相比较于现有技术的有益效果是:

13、本发明通过设置供热装置和预热装置,使得供热装置通过导热管将热量传递至翻动仓处,使得翻动仓内的待熔融的金属料热量不断提高,同时还能避免在对待熔融的金属料进行预热的过程中,使得待熔融的金属料与供热装置中供给的热空气直接接触,避免了待熔融的金属料预热时与热空气发生化学反应,进而导致熔融后的成品中杂质过多,同时循环装置使得导热管周围的热空气能更快的流向翻动仓中的待熔融金属料处,使得待熔融金属料能更快的被预热,且倾斜装置能根据震动感应棒的感应情况带动翻动装置倾斜,使得翻动装置能在炉体完成熔融并将成品卸出后自动将预热好的金属料倒入炉体,降低了工作人员的工作量。

技术特征:

1.一种精准控制的蓄热式倾动炉,包括炉体(1);

2.根据权利要求1所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)包括翻动装置(31)和驱动装置(32);

3.根据权利要求2所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)还包括隔离装置(33),隔离装置(33)包括导热管(331),导热管(331)呈螺旋结构围绕翻动装置(31)的轴线设置在翻动装置(31)的外围,导热管(331)的输入端与供热装置(2)连通,供热装置(2)将炉体(1)内的热空气引导至导热管(331)内。

4.根据权利要求2所述的一种精准控制的蓄热式倾动炉,其特征在于,翻动装置(31)包括翻动仓(311)和透气孔(312);

5.根据权利要求3所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)还包括循环装置(34),循环装置(34)围绕翻动装置(31)的轴线设置在翻动装置(31)的外围,隔离装置(33)位于循环装置(34)内,循环装置(34)带动导热管(331)附近的热空气流入翻动装置(31)内。

6.根据权利要求5所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)还包括传动装置(35),传动装置(35)设置在循环装置(34)和驱动装置(32)之间,驱动装置(32)通过传动装置(35)驱动循环装置(34)运行。

7.根据权利要求5所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)还包括保温装置(36),保温装置(36)具有保温功能,保温装置(36)套设在循环装置(34)的外围。

8.根据权利要求1所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)还包括倾斜装置(37),倾斜装置(37)设置在翻动装置(31)的一侧,倾斜装置(37)能改变翻动装置(31)轴线与水平面之间的夹角,倾斜装置(37)驱动翻动装置(31)的输出端向着炉体(1)的输入端靠近或远离。

9.根据权利要求8所述的一种精准控制的蓄热式倾动炉,其特征在于,预热装置(3)还包括水平维持装置(38),水平维持装置(38)设置在倾斜装置(37)的一侧,水平维持装置(38)在倾斜装置(37)带动翻动装置(31)恢复水平后对翻动装置(31)的底部提供支撑。

10.根据权利要求8所述的一种精准控制的蓄热式倾动炉,其特征在于,炉体(1)内沿炉体(1)的径向方向设置有多个震动感应棒(11),震动感应棒(11)围绕炉体(1)的轴线均匀设置在炉体(1)的内部上,炉体(1)上设置有控制器,震动感应棒(11)感应不到震动时通过控制器控制倾斜装置(37)运行。

技术总结

本发明涉及金属铸造设备技术领域,具体是涉及一种精准控制的蓄热式倾动炉,包括炉体;该倾动炉还包括供热装置和预热装置;预热装置设置在炉体的输入端上,预热装置上设置有进料口,待熔融的金属料通过进料口进入到预热装置内;供热装置的两端分别与预热装置和炉体连通,供热装置将炉体内的热空气供给至预热装置内,预热装置内的待熔融金属料不与炉体内的热空气直接接触。本发明提高了工作效率,同时预热装置能将供热装置供给的热空气与位于预热装置内的金属料隔离,避免了金属料在预热时出现化学反应,进而导致最后熔融的金属料中存在较多的杂质。

技术研发人员:郭志明,伍韵洁

受保护的技术使用者:广州龙鑫蓄热工业炉有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!