一种红土矿冶炼系统及方法与流程

本发明属于有色金属冶炼,具体涉及一种红土矿冶炼系统及方法。

背景技术:

1、含镍红土矿是由含镍橄榄岩在热带或亚热带地区经长期风化淋滤变质而成的。由于风化淋滤,矿床一般形成多层,顶部是一层崩积层(铁帽),含镍较低;中间层是褐铁矿层,含铁多、硅镁少,镍低以及钴较高,一般采用湿法工艺回收金属;底层是混有脉石的腐殖土层(包括硅镁性镍矿),含硅镁高、低铁、镍较高以及钴较低,一般采用火法工艺处理。红土矿储镍量占镍储量的70%,到2019年,红土矿产镍量占镍总产量的64%。红土矿产镍量的70%是采用火法工艺流程回收的。火法工艺处理红土矿的工艺流程有传统的rkef(rotary klinelectric furnace,回转窑-矿热炉工艺)流程、多米尼加鹰桥竖炉-矿热炉工艺流程以及日本大江山回转窑直接还原法。

2、多米尼加鹰桥竖炉-矿热炉工艺流程包括将红土矿干燥脱水、制团、竖炉焙烧部分还原焙烧团矿、矿热炉熔炼生产粗镍铁以及粗镍铁在钢包炉中精炼等工序。此项技术存在单机生产能力小加热不均匀以及适应性差的缺点。日本大江山回转窑直接还原法生产镍铁,是唯一采用回转窑直接还原熔炼氧化镍的火法工艺;该流程分为三个步骤:(1)物料预处理:磨矿、混合与制团,以提高回转窑操作效果;(2)冶炼工艺:回转窑焙烧、金属氧化物还原与还原金属的聚集;(3)分离处理:回转窑产出的熟料采用重选与磁选分离出镍铁合金。此项技术存在回转窑物料受热面积小,窑内物料与热气流间传热慢,预热段很长,所需场地很大的缺点。rkef流程是目前红土矿冶炼厂普遍采用的一种工艺流程,该工艺流程主要分为以下工序:干燥:采用回转干燥窑,主要脱出矿石中的部分自由水;焙烧预还原:采用回转窑,主要是脱出矿石中剩余的自由水和结晶水,预热矿石,选择性还原部分镍和铁;矿热炉熔炼:还原金属镍和部分铁,将渣和镍铁分开,生产粗镍铁;精炼:一般采用钢包精炼,脱出粗镍铁中的杂质,如硫和磷等。此项技术存在工艺能耗高,要求当地电力或燃料供应充足,并且原则上rkef工艺处理品位在1.6%以上的红土镍矿具有较好的经济性,镍品位每降低0.1%,生产成本增加大约3%—4%的缺点。

3、因此,对上述火法冶炼技术进行优化具有重要意义。

技术实现思路

1、针对现有技术存在的问题,本发明提出了一种红土矿冶炼系统及方法,具有直接在产地冶炼、减少运输费用、减少设备的投资、节约土地占用、系统流程紧凑以及余热再利用的特点。

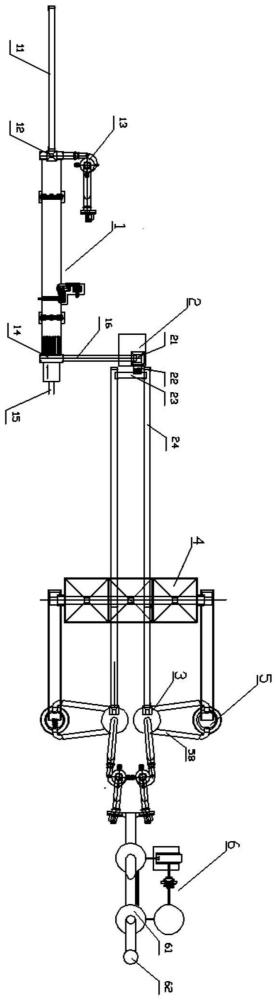

2、有鉴于此,一方面,本发明提出的一种红土矿冶炼系统,包括干燥系统、制球系统、烘干系统、配混料系统、熔炼系统和脱硫系统;其中,

3、所述干燥系统包括上料皮带、干燥窑和出料皮带;所述干燥窑的一端与上料皮带连接,所述干燥窑的另一端通过出料皮带与制球系统连接;

4、所述制球系统包括制球机、分料皮带和供料皮带;所述制球机与出料皮带连接;所述制球机上设有出料格筛,所述分料皮带布置在出料格筛下方,所述分料皮带的端头连接于供料皮带的一端,所述供料皮带的另一端与烘干系统连接;

5、所述烘干系统包括立式烘干窑和送料皮带;所述立式烘干窑的顶端与供料皮带连接,所述立式烘干窑的底端通过送料皮带与配混料系统连接;

6、所述配混料系统包括料仓、计量皮带、混料皮带和上料小车;所述料仓与送料皮带连接,所述料仓的数量为至少三个,每个所述料仓下方设有一条计量皮带,至少三个所述计量皮带的下方布置有一条混料皮带,所述上料小车布置在混料皮带下方且滑动连接于熔炼系统;

7、所述熔炼系统包括冶炼炉和电极把持器;所述上料小车滑动连接于冶炼炉;所述电极把持器固定在冶炼炉上,所述电极把持器通过保护水套抱紧电极;

8、所述脱硫系统包括脱硫塔和设在脱硫塔上的外排烟囱;所述脱硫塔与烘干系统连接。

9、所述干燥窑的两端分别安装有窑尾和窑头;所述窑尾上开设的进料口与上料皮带连接;所述窑头上安装有格栅,所述出料皮带上与干燥窑的连接端布置在格栅下方;所述窑头的中心处安装有热风管,所述热风管与熔炼系统连接。

10、所述干燥窑为倾斜布置,与水平线具有1°—3°的倾斜角;所述窑尾通过管道连接有旋风除尘一。

11、所述冶炼炉包括炉缸、炉缸盖、炉身、热风加热器和烟道;所述炉缸盖安装在炉缸的顶端;所述炉身安装在炉缸盖的盖顶;所述热风加热器固定在炉身顶端,与所述干燥系统中的热风管相连;所述烟道固定在冶炼炉上,连通于所述烘干系统。

12、所述立式烘干窑的内部设有换热管束,所述换热管束通过烟道与熔炼系统中热风加热器连接。

13、所述电极把持器倾斜穿装在炉缸盖的极心圆处,所述极心圆的直径为炉缸内径的所述电极把持器的数量为三套,每套所述电极把持器把持有三根电极,所述电极的上端延伸至炉缸盖的上方,下端延伸至炉缸内的熔池中。

14、所述立式烘干窑上连接有旋风除尘二,所述旋风除尘二与脱硫塔连接。

15、所述烘干系统的数量设计为两套,所述熔炼系统的数量设计为两套;所述配混料系统布置在制球系统和烘干系统之间,所述两套熔炼系统分别布置在两套烘干系统的两侧且与相邻的烘干系统连接。

16、所述分料皮带置于两条平行放置的供料皮带之间且与供料皮带垂直,所述分料皮带的两端分别连接于两条供料皮带的同侧端;所述两条供料皮带分别连接有一套烘干系统。

17、另一方面,本发明提出的一种红土矿冶炼方法,采用上述红土矿冶炼系统,包括如下步骤:

18、步骤一:红土矿的干燥

19、将红土矿通过上料皮带送入干燥窑,所述干燥窑对红土矿干燥,脱除红土矿中水分,干燥后的红土矿通过出料皮带送至制球机;干燥用的热量来源于熔炼过程中产生的高温烟气换热后的热风;

20、步骤二:红土矿的制球

21、通过所述制球机将干燥后的红土矿压缩为球体,制球后的红土矿由出料格筛排入到分料皮带上,所述出料格筛筛下未成球的红土矿返回步骤一;所述分料皮带根据需供料情况将制球后的红土矿输送到供料皮带,所述供料皮带将制球后的红土矿送入立式烘干窑;

22、步骤三:红土矿的烘干

23、制球后的红土矿通过所述立式烘干窑进一步烘干,将红土矿中水分全部去除,烘干后的红土矿通过送料皮带进入料仓;烘干用的热量来源于熔炼过程中产生的高温烟气,烘干后的高温烟气送至脱硫塔;

24、步骤四:红土矿的配混料

25、通过计量皮带对所述料仓内的物料进行计量,计量后的物料掉入混料皮带进行混料,混料后的物料通过上料小车送入冶炼炉中;

26、步骤五:红土矿的熔炼

27、通过电能与还原剂在所述冶炼炉中对红土矿进行还原;

28、步骤六:高温烟气的脱硫

29、通过脱硫塔将高温烟气中的二氧化硫脱除,脱除完成后由外排烟囱排入大气。

30、本发明的有益效果为:

31、1、本发明的红土矿冶炼系统的系统结构紧凑、占地面积小以及对设备的投资低。

32、2、本发明的红土矿冶炼系统及方法对电能消耗低,直接在红土矿开采地安装并原地进行冶炼,减少了运输成本,适用性强。

33、3、本发明的干燥窑热量来源于冶炼系统高温烟气的换热,节约了能耗,同时此热源无有害气体,减少了对高温烟气的处理成本。

34、4、本发明的立式烘干窑热量直接采用熔炼系统的高温烟气,对熔炼的余热再次利用,进一步节约了能源消耗。

35、5、本发明的熔炼系统中的电极采用斜插方式,存在多种极心圆,且根据不同物料品位进行调整极心圆,减少了电能的损耗,熔炼效果更佳。

36、6、本发明中对红土矿采用制球工艺,在熔炼时增加接触面积,提高了还原效果,减少碳质还原剂的消耗。

37、7、本发明中的制球系统的处理量大,故将烘干系统的数量设计为两套,熔炼系统的数量设计为两套;配混料系统布置在制球系统和烘干系统之间,两套熔炼系统分别布置在两套烘干系统的两侧,这种红土矿冶炼系统节约了成本、缩小了占地面积以及提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!