一种成套的烧结机抽风系统耐材修复方法与流程

本发明涉及烧结抽风系统维修,具体涉及一种成套的烧结机抽风系统耐材修复方法。

背景技术:

1、烧结本就是一种负压烧结的过程,因此烧结机烟道抽风系统作为烧结机的关键组成部件,包含烧结机风箱、弯管及支管、大烟道及灰斗等。抽风系统的在运行过程中要经受高温气流和颗粒粉尘冲刷,导致风箱、烟道、灰斗出现磨损,从而导致系统漏风上升。烧结烟气含有大量so2(500mg/m3-1500mg/m3),同时还含有nox.hcl等酸性、腐蚀性气体,特别是烧结机机头前10套风箱,不仅含有腐蚀性气体,同时烟气含湿量大(体积比10%左右),一旦出现漏风,将导致烟气温度下降,烟气中水汽及酸性物质容易冷凝,造成龟甲网焊点以及锚固钉焊点腐蚀,龟甲网脱落,风箱保护层失效。

2、烧结烟气中含有颗粒粉尘,在生产运行过程中,抽风系统要长期经受风速10m/s-15m/s的气流及粉尘冲刷,导致风箱出口、大烟道等位置容易出现耐磨层脱落。造成管壁磨损导致系统漏风上升,因此抽风系统管壁层的耐磨及保温层矩形状态好坏,直接影响到抽风系统漏风,影响烧结生产过程稳定及烧结矿产质量,影响系统设备寿命,增加维护成本。

3、鉴于抽风系统的重要性,因此要从设计安装、耐磨保温工艺及方式等角度全面考虑抽风系统耐磨保温及防腐等问题,增强耐磨、防腐特性,增强其使用寿命,减少烟气热量损失,确保系统在长期运行时减少甚至避免磨损,减少系统漏风,降低维护费用,保证烧结高产低耗。因此,需要设计一种成套的烧结机抽风系统耐材修复方法,以解决现有烧结机抽风系统耐磨、防腐效果差使用寿命低、增加维护成本的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种成套的烧结机抽风系统耐材修复方法,针对烧结机抽风系统不同部位冲刷、磨损和腐蚀情况以及烟气温度、有害物质含量分析,制定专业策略,延长烧结机系统耐材整体使用时寿命。

2、通过对风箱隔板、风箱、风箱漏斗、主抽烟道以及放灰灰斗烟道的现场烧结工艺的研究和分析,通过设计新型锚固钉、改变龟甲网固定方式、优化耐材施工工艺、研制新型耐磨材料等方面延长烧结机系统耐材在线使用寿命,降低了维修费用,使烧结机抽风系统保持良好的密闭性,降低烧结系统漏风率,有利于烧结生产节能降耗,降低运行维护费用。

3、本发明解决其技术问题所采用的技术方案是:一种成套的烧结机抽风系统耐材修复方法,包括以下步骤:

4、s1、槽型浇筑风箱隔板:采用盒装结构和丝杠拉紧,通过灌注灌浆料;

5、s2、耐腐蚀的低温风箱:制作“m”型锚固钉和龟甲网,“m”型锚固钉结构通过钢丝与龟甲网相对固定,最后焊接到风箱侧壁板上,并采用硬质骨料进行喷涂;

6、s3、后部高温风箱和烧结主抽烟道:高温风箱、烧结主抽烟道采用锚固钉和龟甲网方式进行固定,采用以陶瓷废料为主体的耐酸耐磨喷涂料进行喷涂;

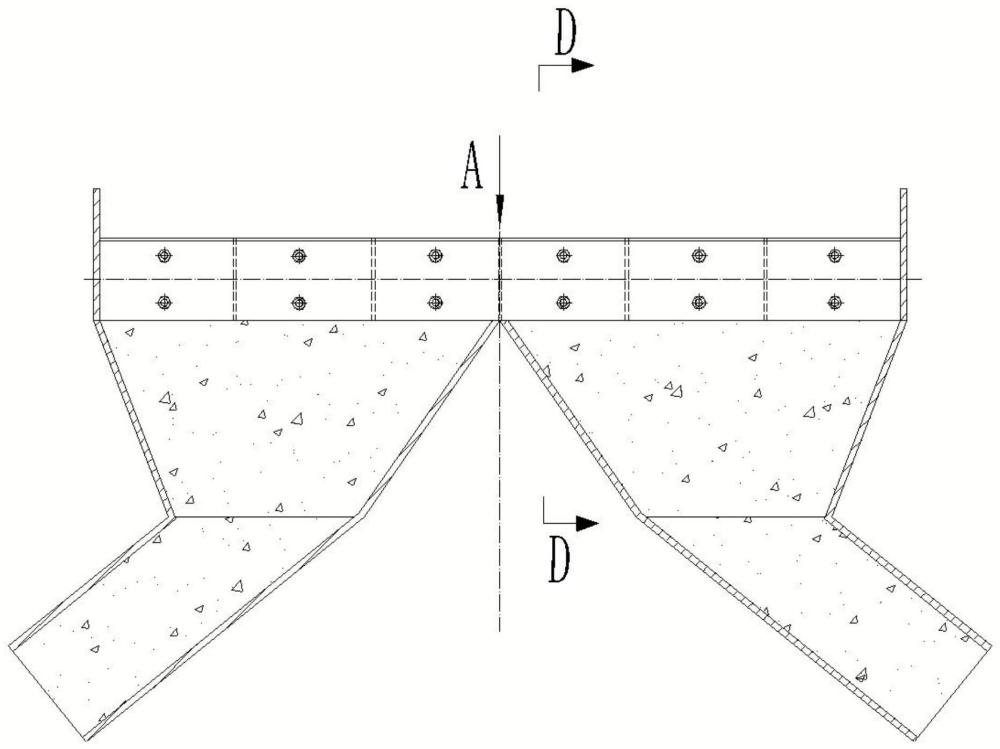

7、s4、烟道受力侧和烟道灰斗:在烧结主抽烟道上连接多组烧结风箱支管,在烧结风箱支管对着的烧结主抽烟道底部为迎风面的受力侧,烧结主抽烟道的受力侧处设置圆周的凸台结构,主轴烟道灰斗采用插编钢格板与螺栓螺柱的连接结构,再喷涂耐酸耐磨喷涂料。

8、具体的是,所述步骤s1中的盒装结构采用将烧结机风箱隔板两端立起耐酸的盒装钢板,底部与风箱本体横梁全部进行满焊,与风箱固定滑道两侧形成槽体,在耐酸钢板的两侧烧结机横向开4套对应的孔,将事先准备好的m36丝杠穿过耐酸的盒装钢板,受力侧内部安装螺母,最后将耐酸的盒装钢板外侧安装螺母并拧紧。

9、具体的是,所述步骤s1中的灌浆料原料按重量份计包括以下组分:粒度为5-8mm的80%高铝矾土10-20份、粒度为3-5mm的80%高铝矾土15-25份、粒度为1-3mm的80%高铝矾土10-15份、粒度为0-1mm的80%的高铝矾土10-15份、过筛目数不小于200目的85%高铝矾土细粉20-22份、过筛目数不小于325目的97%微硅粉1-3份、过筛目数不小于325目的氧化铝微粉1-3份、ca-50/925高铝水泥6-8份、三聚磷酸钠0.1-0.3份,使用搅拌机进行混匀,浇筑到风箱隔板槽里内,连续浇注作业区,保证一个风箱隔板内部材料为一整体,浇注过程中采用震动棒捣实,针对两侧边缘位置,适当增加震动时间,待浇注料不再排气泡停止震动,确保浇注料填满、填实。

10、具体的是,所述步骤s2中的“m”型锚固钉和龟甲网均采用316l耐腐蚀1cr18ni9ti不锈钢,先使用工具将直径8mm不锈钢圆钢进行折弯成型,为增加锚固钉内部致密性,使用模具和冲压机将锚固钉冲压矫正、压实成型,同时与将钢结构焊接处的锚固钉支腿进行成型矫正,增加与钢结构焊接面积;

11、龟甲网采用六角形大泥爪,龟甲网的孔距为5cm、网厚为3cm、板厚为3mm。

12、具体的是,所述步骤s2中的硬质骨料按照重量份包括以下组分:粒度为1-3mm的85%高铝矾土熟料19-21份、粒度为0-1mm的白刚玉19-21份、粒度为0-1mm的碳化硅19-20份、粒度为-200的碳化硅9-10份、氧化铝微粉2-4份、硅灰2-4份、白泥2-4份、蓝晶石1-2份、高铝水泥19-21,本组份以细颗粒为主,使其形成超硬基质材料致密组合,其衬层形成陶化膜结构,能够隔绝腐蚀气体对设备本体、锚固钉和龟甲网的的腐蚀,其具有良好的耐酸碱性能,其耐磨性达到8cc,线变化率<2%,抗压强度≥60mpa,抗折强度≥8.6mpa,体积密度为2.55g/cm3。

13、具体的是,所述步骤s3中的喷涂料包括:陶瓷废料的含量为58-60%,叶蜡石粉为15-18%,硅酸盐水泥为25-28%,sio2为3-5%,fdn为0.3-0.5%,同时其耐酸耐磨喷涂料的粒度组成如下:粒度>5mm的为10%,粒度5-3mm的为25%,粒度3-1mm的30%,粒度<1mm的30%,粒度<0.045mm的5%。

14、具体的是,所述步骤s3中的烧结主抽烟道包括风箱内壁板、第一层灌浆料、第二层灌浆料、第三层灌浆料,锚固钉和龟甲网通过绑丝进行固定,锚固钉焊接到风箱侧壁板上。

15、具体的是,所述步骤s4中的主轴烟道灰斗底部管道上安装大烟道双层卸灰阀,插编钢格板上设有通孔,通孔内穿过钢格板螺柱,钢格板螺柱一端固定在主轴烟道灰斗侧壁上,钢格板螺柱上穿设有钢格板上压板和钢格板下压板,钢格板上压板和钢格板下压板分列在插编钢格板的两侧,钢格板螺柱上且在钢格板上压板的外侧丝接压板上螺母,钢格板螺柱上且在钢格板下压板的外侧丝接压板下螺母。

16、本发明具有以下有益效果:

17、本发明设计的成套的烧结机抽风系统耐材修复方法采用的烧结机机头、机尾风箱通过采用槽型浇筑风箱隔板,其使用寿命是钢结构风箱隔板的4倍,实现烧结机各风箱之间互不窜风,实现了通过风箱支管阀门开度调节,各风箱之间的精准控制,烧结矿产、质量均有大幅度。

18、本发明设计的成套的烧结机抽风系统耐材修复方法采用的烧结机低温段风箱采用了“m”型锚固钉+不锈钢龟甲网固定方式,有单点锚固钉焊接提升为“4段”锚固钉焊接,同时采用不锈钢焊条和不锈钢龟甲网,增强抗腐蚀能力,消除了运行过程中龟甲网大面积脱落,该结构具有超强可塑性,能够保持衬材在各种部位的可塑性,大幅度增强成型衬材的韧性。

19、本发明设计的成套的烧结机抽风系统耐材修复方法采用的烧结机低温风箱使用碳化硅、白刚玉、高铝等材料相结合加以超强硬质骨料,配合高性能复合胶结合剂的新型高温抗磨、防腐内衬喷涂料。其为超硬基质材料致密组合,其衬层形成陶化膜结构,能够隔绝腐蚀气体对设备本体、锚固钉和龟甲网的的腐蚀,其具有良好的耐酸碱性能,其耐磨性达到8cc,线变化率<2%,抗压强度≥60mpa,抗折强度≥8.6mpa,体积密度为2.55g/cm3。

20、本发明设计的成套的烧结机抽风系统耐材修复方法采用的烧结机机尾风箱和大烟道喷涂料选用高铝质耐磨喷涂料,其使用硅溶胶,具有良好的耐热性、耐酸性和耐磨性,其保证在百次以上500℃风冷循环不崩裂、不剥落,保证耐材5年以上使用寿命。

21、本发明设计的成套的烧结机抽风系统耐材修复方法烧结机抽风系统耐材修复方法采用的高铝质耐磨喷涂料的技术指标al2o3在66.5%以上,体积密度为2.3g/cm3(110℃,24h),抗压强度≥55mpa(110℃,24h),抗折强度≥8.6mpa,体积密度为2.5g/cm3。

22、本发明设计的成套的烧结机抽风系统耐材修复方法针对烧结机灰斗等规则漏斗同时内部温度较为稳定,则采用了螺柱+钢格板固定,通过钢格板固留住更多的耐材喷涂料。

- 还没有人留言评论。精彩留言会获得点赞!