制冷系统和其回油方法与流程

1.本发明涉及制冷系统,更具体地,本发明涉及一种用于制冷系统的回油设备和回油方法。

背景技术:

2.在制冷系统中,压缩机的部件如轴承需要油进行润滑。在无油制冷系统中,压缩机本身不设置润滑油通路,而是通过将聚集在如蒸发器底部的富油层液体(也称为气液两相)回收至压缩机轴承室,从而使用存在于制冷剂中的油对压缩机中的轴承进行润滑、防腐和冷却。在这类系统中,对于返回的制冷剂的量和压力具有一定要求,以保证足够的油能够到达压缩机轴承的期望润滑的位置,并且不影响轴承室的设计。

3.引射器常用于商用的功回收或热回收系统中。引射器通常包括高压流体,其经高压流体喷嘴转化成高动量的气液两相流体,吸入流体随高动量的气液两相流体而被吸入并在混合室与高动量的气液两相流体混合,并进行动量交换,随后在扩散室中扩散以增加流体的压力并随后输送至下游设备。

技术实现要素:

4.本发明的目的在于解决或至少缓解现有技术中所存在的问题。

5.根据一些方面,提供了一种制冷系统,其包括:依次连接成制冷回路的压缩机,冷凝器,节流装置和蒸发器;其中,所述制冷系统还包括油回收系统,所述油回收系统包括串联连接的至少两个引射器,所述至少两个引射器各自包括高压流体入口,吸入流体入口和流体出口;其中,所述至少两个引射器中的每一者的高压流体入口连接至高压制冷剂源,所述至少两个引射器中的任意两个毗邻引射器中的在前引射器的流体出口连接至在后引射器的吸入流体入口;并且其中,所述至少两个引射器中的最前引射器的吸入流体入口连接至所述制冷系统的富油层区域,所述至少两个引射器中的最后引射器的流体出口连接至所述压缩机的轴承腔。

6.可选地,在所述的制冷系统中,所述至少两个引射器中的每一个的吸入流体入口和高压流体入口的质量流量比mr在0-2的范围内,或者,在0.1-1.2的范围内,或者,在0.2-0.8的范围内,或者,大致为0.5,可选地,所述至少两个引射器中的每一个的质量流量比mr基本相同,从而可简化引射器系统设计。

7.可选地,在所述的制冷系统中,所述至少两个引射器中的每一个的流体出口的压力与吸入流体入口的压力的压升比pr在1-3的范围内,或者在1.1-2.5的范围内,或者在1.15-2的范围内,或者在1.2-1.8的范围内,或者大致为1.5,可选地,所述至少两个引射器中的每一个的压升比pr基本相同,从而可简化引射器系统设计。

8.可选地,在所述的制冷系统中,所述至少两个引射器中的任意两个毗邻引射器中的在后引射器的高压流体入口的质量流量大于在前引射器的高压流体入口的质量流量,可

选地,所述至少两个引射器中的任意两个毗邻引射器中的在后引射器的高压流体入口的质量流量是在前引射器的高压流体入口的质量流量的2-11倍,可选地,为2.25-6倍。

9.可选地,在所述的制冷系统中,所述高压制冷剂源取自所述冷凝器,并且可选地,取自所述冷凝器的制冷剂由加压装置如液体泵加压。

10.可选地,在所述的制冷系统中,所述制冷系统还包括从所述液体泵直接连接至所述压缩机的轴承腔的旁通通道。

11.可选地,在所述的制冷系统中,所述至少两个引射器中的最后引射器的流体出口连通至所述压缩机的面向压缩机的轴承腔的通孔,和/或所述至少两个引射器中的最前引射器的吸入流体入口连通至所述蒸发器的富油层区域。

12.另一方面,提供了一种在制冷系统中的回油方法,所述方法包括:将所述制冷系统中的富油层区域的富油液体通过油回收系统抽取并加压后传输至压缩机的轴承腔,所述油回收系统包括串联连接的至少两个引射器。

13.可选地,在所述方法中,将至少两个引射器串联连接包括:将所述至少两个引射器中的每一者的高压流体入口连接至高压制冷剂源;将所述至少两个引射器中的任意两个毗邻引射器中的在前引射器的流体出口连接至在后引射器的吸入流体入口;以及将所述至少两个引射器中的最前引射器的吸入流体入口连接至所述制冷系统的富油层区域,并且将所述至少两个引射器中的最后引射器的流体出口连接至所述压缩机的轴承腔。

14.可选地,所述方法还包括从冷凝器取液态制冷剂以作为高压制冷剂源,并且可选地对所述液态制冷剂进行加压。

15.可选地,所述方法还包将所述液态制冷剂的一部分直接通至所述压缩机的轴承腔。

16.根据本发明的实施例的制冷系统和回油方法提供稳定的回油压力和量。

附图说明

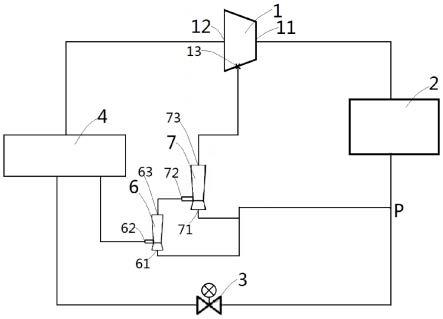

17.参照附图,本发明的公开内容将变得更易理解。本领域技术人员容易理解的是:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围组成限制。此外,图中类似的数字用以表示类似的部件,其中:图1示出了根据本发明的实施例的制冷系统的结构示意图;图2示出了根据本发明的另一实施例的制冷系统的结构示意图;图3示出了根据本发明的另一实施例的制冷系统的结构示意图;以及图4示出了一种引射器的实施例的示意图。

具体实施方式

18.参考图1,其示出了根据本发明的一个实施例的制冷系统。制冷系统包括:依次连接成制冷回路的压缩机1,冷凝器2,节流装置3和蒸发器4。制冷回路可以以本领域已知的各种方式运行。在图示示例中,压缩机1包括入口12和出口11,压缩机出口11连接至冷凝器2的入口,冷凝器2的出口连接至节流装置3,节流装置3可例如为膨胀阀或者其他装置,其继而

连接至蒸发器4的入口,蒸发器4的出口最后连接至压缩机1的入口12,以形成制冷回路。应当理解,除了所示的部件外,制冷回路还可包括其他构件,例如各种阀,旁通流路和/或其他换热器等。根据本发明的实施例的制冷回路可以与无油压缩机结合使用,其中通过将制冷系统中的富油层区域中的富油液体(富含油的制冷剂)提供至压缩机轴承室,以提供润滑和防腐功能等。因此,制冷系统还包括油回收系统,油回收系统包括串联连接的至少两个引射器6,7,8,至少两个引射器6,7,8各自包括高压流体入口61,71,81,吸入流体入口62,72,82和流体出口63,73,83。各个引射器的高压流体入口61,71,81连接至高压流体源,例如在图示的实施例中,各个引射器的高压流体入口61,71,81连接至加压装置5,加压装置5例如可为液体泵,而加压装置5进一步连接至冷凝器2的出口和节流装置3之间的位置p点处,由此加压装置5可以将取自冷凝器2的液态制冷剂的一部分引至各个引射器的高压流体入口61,71,81。此外,引射器的串联连接是指将至少两个引射器6,7,8中的任意两个毗邻引射器中的在前引射器的流体出口连接至在后引射器的吸入流体入口,例如对于毗邻的第一引射器6和第二引射器7而言,第一引射器6的流体出口63连接至第二引射器7的吸入流体入口72,而对于毗邻的第二引射器7和第三引射器8而言,第二引射器6的流体出口73连接至第三引射器8的吸入流体入口82,以此类推。此外,至少两个引射器中的最前引射器,即图示实施例中的第一引射器6的吸入流体入口62连接至制冷系统的富油层区域,例如在图示的实施例中连接至蒸发器4,如蒸发器4的底部附近的富油层区域,以提取位于蒸发器4底部的含有油的制冷剂(如处于气液两相状态),而至少两个引射器中的最后引射器,即图示实施例中的第三引射器8的流体出口83通至压缩机1的轴承室,即将加压的带有油的制冷剂通至压缩机1的轴承室,如压缩机1的面向其轴承腔的通孔13,使得制冷剂能够喷射至轴承上,以用于冷却,润滑和防腐等功能。通孔13可位于压缩机壳体上以使压缩机的轴承腔与轴承腔外部连通,通孔13处例如可设置一个或多个喷嘴等装置,以便将流体引导至轴承腔中的各个位置。应当理解,尽管在所示的实施例中,富油层区域选择为蒸发器4的底部,在备选实施例中,也可从制冷系统中的其他富油层区域抽取富油液体,例如经济器等其他换热器或储液器等(如存在)。根据本发明的实施例的制冷系统通过采用串联的至少两个引射器抽取并对富油液体进行加压,使其在进入压缩机1时具有足够的压力,以提供更好的润滑。

19.应当理解,尽管图中示出了三个引射器6,7,8串联的情况,取决于期望的压缩机处的压力、引射器本身的加压能力和/或现场的条件(如用于布置引射器的空间)等,可以采用更多的引射器,如四个、五个、六个或者仅采用两个引射器。例如,在图2的实施例中,示出了其中油回收系统仅具有串联连接的两个引射器的情况。此外,与图1的实施例的另一不同之处在于,如果取自冷凝器2的液态制冷剂与富油液体之间存在足够的压力差,则可省去加压装置5。

20.在一些实施例中,至少两个引射器中的任意两个毗邻引射器中的在后引射器的高压流体入口处的质量流量大于在前引射器的高压流体入口处的质量流量。在图1所示的实施例中,第三引射器8的高压流体入口81处的质量流量大于第二引射器7的高压流体入口71处的质量流量,并且第二引射器7的高压流体入口71处的质量流量大于第一引射器6的高压流体入口61处的质量流量,依次类推。在一些实施例中,在后引射器的高压流体入口处的质量流量是在前引射器的高压流体入口处的质量流量的2-11倍,可选地,为2.25-6倍。举例而言,在图1所示实施例中以2倍作为示例,则第二引射器7的高压流体入口71处的质量流量是

第一引射器6的高压流体入口61处的质量流量的2倍,且第三引射器8的高压流体入口81处的质量流量是第二引射器7的高压流体入口71处的质量流量的2倍,因此,高压流体源处的高压流体以1:2:4的比例分配至第一引射器6,第二引射器7和第三引射器8的高压流体入口61,71,81。另外,在第一引射器6,第二引射器7和第三引射器8的高压流体入口61,71,81处的流体的压力基本相等,该压力取决于冷凝器出口流体本身的压力和加压装置5的能力。在另一些实施例中,可根据具体系统要求的不同而设计不同的在后引射器与在前引射器的高压流体入口处的质量流量比。

21.在一些实施例中,各个引射器的吸入流体入口和高压流体入口的质量流量比可定义为质量流量比mr,则至少两个引射器6,7,8中的每一个的质量流量比mr可基本相同,从而可简化引射器系统设计。在另一些实施例中,每个引射器的质量流量比mr均可在0-2的范围内,或者,在0.1-1.2的范围内,或者,在0.2-0.8的范围内,或者,大致为0.5。

22.在一些实施例中,各个引射器的流体出口处的压力与吸入流体入口处的压力之比定义为压升比pr。在一些实施例中,至少两个引射器6,7,8中的每一个的流体出口处的压力与吸入流体入口处压力的压升比pr可基本相同,从而可简化引射器系统设计。在另一些实施例中,至少两个引射器6,7,8中的每一个的压升比pr可在1-3的范围内,或者在1.1-2.5的范围内,或者在1.15-2的范围内,或者在1.2-1.8的范围内,或者大致为1.5。

23.应当理解,至少两个引射器的质量流量比mr和压升比pr可以不同地设置,具体可以根据回油量的要求等因素来设定。越大的质量流量比mr可以引射越多的流体,但由于引射器本身的特性,越大的质量流量比mr会导致越小的压升比pr。因此,最终的引射器设计,包括质量流量比mr和压升比pr应当综合考虑回油要求,压升要求及系统特性,如其中实际选用的制冷剂等。

24.在一个具体实施例中,第一引射器6的吸入流体入口62从蒸发器中以0.05gpm(加仑每分钟)的流量提取富油液体(本实施例中为含有油的r1233zd制冷剂),其中包括500ppm的油,其压力大约为6.21psi。该包含油的制冷剂经过第一引射器6加压至10.557psi,并经过第二引射器加压至17.94psi,并经过第三引射器加压至30.5psi,并提供至压缩机。另一方面,加压装置5如加压泵处泵送的高压流体以2.1gpm的流量提供至各个引射器的高压流体入口,例如以大致0.125gpm的流量提供至第一引射器6的高压流体入口61,以0.437gpm的流量提供至第二引射器7的高压流体入口71,并且以1.53gpm的流量提供至第三引射器8的高压流体入口81,该高压流体可具有例如34.6psi的压力。应当理解,以上实施例中的具体数据仅为示例性的,而非限制性的,可根据实际工况而选择适合的加压泵和引射器参数。

25.继续参考图3,其中与图1的实施例相同的部件采用相同的数字标记。在图3的实施例中,制冷系统还包括从加压装置5直接连接至压缩机1的旁通通道51,该旁通通道51用于给压缩机1提供用于冷却的额外制冷剂。尽管未示出,旁通通道51上还可布置有阀,如流量阀以用于调节该股制冷剂的流量等。

26.继续参考图4来介绍可以用于根据本发明的实施例的制冷系统的引射器的一个实施例。引射器可包括:高压流体通道901;吸入流体通道902;分别与高压流体通道901和吸入流体通道902流体连通的混合室93;以及混合室93下游的扩散室94。在一些实施例中,高压流体通道901包括:高压流体入口91和高压流体喷嘴,而高压流体喷嘴依次包括截面积逐渐减小的收缩段911,喉部912和截面积逐渐增大的扩散段913和高压流体出口914,高压流体

出口914面向混合室93。吸入流体通道902包括吸入流体入口92以及围绕高压流体喷嘴的吸入室921,吸入室921与混合室93连通,例如,吸入室921和混合室93之间具有呈渐缩结构过渡段922。在一些实施例中,混合室93可为具有等截面积的圆筒形形状,在其中,通过高压流体通道901进入的高压流体与通过吸入流体通道902吸入的吸入流体充分混合,以形成亚音速的流体,该流体在扩散室94中扩散以将其中的动能恢复成压力,从而形成中压流体,并从流体出口95离开。因此,如图1和图2所示的串联连接的引射器可逐步提高吸入流体的压力,由此提供具有足够压力和油含量的制冷剂至压缩机,以提供润滑,防腐和冷却等功能。

27.另一方面,还提供了一种在制冷系统中的回油方法,包括:将蒸发器处的制冷剂通过包括串联连接的至少两个引射器的油回收系统加压后传输至压缩机。

28.根据本发明的实施例的装置和方法为压缩机提供具有稳定的压力和油含量的制冷剂。根据本发明的实施例的装置中的引射器的数量可灵活地选择。本发明的装置可应用于对于现有制冷系统的改造,即只需要在现有制冷系统的基础上增加油回收装置即可。此外,有回收系统中的引射器为纯机械部件,稳定性高且无需过多维护。

29.以上所描述的具体实施例仅为了更清楚地描述本发明的原理,其中清楚地示出或描述了各个部件而使本发明的原理更容易理解。在不脱离本发明的范围的情况下,本领域的技术人员可容易地对本发明进行各种修改或变化。故应当理解的是,这些修改或者变化均应包含在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1