热传递装置和包括热传递装置的储存系统的制作方法

1.本发明涉及热传递装置和包含热传递装置的储存系统。特别地,本发明涉及诸如蒸发器或冷凝器之类的热传递装置,在该热传递装置中,减轻或减弱了液体与蒸汽之间的潜在的不期望的相互作用。这可以通过多个液体室或导管来实现,这些液体室或导管可以彼此流体连接,也可以不流体连接。液体室或导管设置有蒸汽出口或蒸汽旁通区域,蒸汽可以通过这些蒸汽出口或蒸汽旁通区域被排出或膨胀进入。热传递装置中可能存在经历相变的材料、液体和/或气体

背景技术:

2.主电源的成本历来相对便宜。然而,预计随着我们减少对化石燃料的依赖并增加可再生能源的使用,电力成本可能会继续增加。不断增加的电力成本促使消费者通过安装太阳能和其他“离网”系统来降低能源成本,所述“离网”系统中的许多系统例如在提供太阳能电池板和昂贵的电池组方面具有高得令人望而却步的初始设置成本。在住宅和商业环境中,制冷通常会导致显著的负载需求。目前市场上有许多不同的制冷系统设计,其旨在降低功耗以满足一些国家的能源合规要求。

3.便携式或移动式制冷系统通常是在缩小现有的国内和工业设计的基础上设计的。现有的便携式系统通常依赖电池来提供储存的能量以供消耗。预计在便携式或基于太阳能的系统的情况下,减少电力消耗可能会带来显著的好处。

4.现有的制冷系统设计效率低下

5.启动区-现有系统中的压缩机每次开启时,系统都需要时间来稳定并向蒸发器提供液体制冷剂。在此期间,压缩机正在消耗功率并且无法提供有效的冷却。用于维持储存舱室温度的循环率越高、即每小时/天从开启到关闭的循环率越高,压缩机低效消耗功率的时间就越长。

6.现有系统使用高循环率来维持舱室温度,尤其是在高环境条件下。这是必需的,因为无法在任何时间长度内保持舱室温度稳定。

7.图1中提供了现有制冷系统的工作循环的示例。

8.铅酸电池-当dc压缩机启动时,它们使用较高的电流直到系统稳定为止。较高的电流负载将减少铅酸电池的可用能量。铅酸电池的内部损耗随着负载电流的增加而增加。

9.热传递-热传递依赖于从冷却(蒸发器)板到冰箱储存舱室内的空气的热传递。将热能从空气传递至蒸发器本质上是低效的,并且在板上需要具有低温的大表面以在蒸发器板与空气之间产生必要的温差(td),以维持储存舱室温度。通常,蒸发器与储存舱室温度之间的td是10℃至15℃。压缩机只能在该td下短时间运行,否则离蒸发器最近的产品的储存温度将开始低于期望的温度。当产品仅适用于冷藏温度储存时,这可能会导致产品冻结。

10.由于这种热传递,因此难以在储存舱室的所有区域中维持一致的温度。为了克服这个问题,一些系统使用风扇,其益处是减少蒸发器与储存舱室之间的td。这也有助于在整个储存舱室中提供均匀的温度。

11.机柜保持时间-常规系统中的储存舱室温度只能在系统不运行的情况下保持一小段时间。保持时间一般取决于储存舱室的尺寸、绝缘件的密度、厚度和热导率以及舱室内温度与外部大气温度之间的td。

12.便携式制冷系统通常用于尺寸和重量是重要因素的应用中。这对绝缘件的厚度和密度施加了限制。市场对成本也非常敏感,并且因此保持低价格也是产品设计与机柜效率的重要因素。

13.由于这些因素,每天的运行时间可能高达25%至100%。

14.噪音和热-在许多情况下,便携式和移动式制冷系统安装在靠近睡眠区域的位置。压缩机通常会在打开循环期间产生大量热和噪音,而风扇在夜间循环。就用户便利性而言,这不利于夜间操作。

15.现有的系统蒸发器设计效率低下

16.在常规的蒸发器系统中,考虑到由于液体和蒸汽流过蒸发器,通常会经历效率降低。通常,液体流向最低点并且被收集在积聚器中。在图2中图示了这种常规系统及其启动操作的示例。下面提供了对现有蒸发器系统的一些一般性评论。

17.许多系统将液体送入蒸发器的底部,并且然后使用膨胀的蒸汽和来自压缩机的吸力将液体的段塞通过组合路径移动至蒸发器的顶部。这导致更多的液体被收集在蒸发器的底部部段中,从而减少了有效的热传递面积并在舱室的底部部段中产生了更冷的温度。

18.单路径-现有的蒸发器具有穿过蒸发器的一条组合的液体和蒸汽路径。

19.蒸汽和液体的热传递-与液体相比,通过蒸汽的热传递明显效率更低。随着蒸发器中的蒸汽量的增加,可以被吸收的热负载越少。

20.液体段塞-当液体被注入蒸发器板时,一部分液体会汽化成蒸汽。然后该蒸汽膨胀并置换与蒸发器板的金属表面接触的液体。来自压缩机的吸入压力将蒸汽朝向压缩机吸入,并且这反过来又在蒸汽移动穿过蒸发器时带走液体的段塞。蒸发器板的最后部段可以被设计成积聚器以捕获液体并防止液体到达并损坏压缩机。

21.积聚器液体浓度和积冰-液体主要积聚在积聚器或蒸发器板的一个部段中,从而导致主要是在该部段周围的不一致的积冰。冰是绝缘体,并且因此减少了液体的热负载。最终结果是使热通过冰层传递所需的吸入压力/温度较低。冰层越厚,液体与储存舱室之间的td越大,并且系统效率越低。

22.大型蒸发器-由于从储存舱室空气到板的低效热传递,通常需要大型蒸发器板。通常,蒸发器板构成机柜的完整内衬并且粘合至绝缘件。这降低了生产成本,但也降低了系统性能(效率)。这在内部储存舱室温度降低和/或外部环境温度升高时是明显的。蒸发器板与储存舱室空气温度的td通常为约10℃至15℃。这导致蒸发器温度为-10℃至-15℃。蒸发器温度越低,实现的cop(性能系数)越低。通常,冰箱的cop为约1。

23.液体捕获器-为了增加液体传递,现有设计沿着通过蒸发器板的路径捕获液体。通常会添加小的旁通部段来捕获液体。由于液体流向最低点,并且汽化的液体产生被捕获的蒸汽部段,被捕获的蒸汽部段将液体沿着管道推出液体捕获器,因此这具有最小的影响。实际上,捕获器的顶部部段经常填充有蒸汽。液体在其汽化成蒸汽时的迅速膨胀容易地将蒸汽周围的液体置换并将其推出液体捕获器。

24.系统中的液体体积-一种解决方案是通过增加制冷剂充注来增加蒸发器中的液体

体积。这通常会导致改善的蒸发器性能,但也会在不同的环境温度条件下导致液体溢流回压缩机。对此进行管理可能需要额外的积聚器或者机械和/或电子控制,这会增加系统的制造成本。额外的积聚器和/或增加的制冷剂充注也可能增加系统的热效率低下,并且限制压缩机以足够的速率排出蒸汽以降低和维持恒定的储存舱室条件在不同环境温度下所需的蒸发器温度/压力的能力。

25.一致的储存舱室温度和梯度-在制冷系统中维持整个储存舱室的一致温度始终是一个挑战。由于其设计,便携式冰箱通常在维持储存舱室的所有区域的恒温方面性能较差。通常,静态蒸发器表面积很大,以便向储存舱室的大部分提供热传递,并且因此安装在靠近被储存的产品的位置。蒸发器由于其热设计效率低下而在大td下操作,当靠近蒸发器板定位时,通常会导致产品太冷或冻结,而在储存舱室的中部和上部区域定位时,会导致产品不够冷。许多型号都包含筐,以防止产品与蒸发器板直接接触。筐还有助于产品周围的空气流动,并且为消费者提供用于移除内容物的简单的解决方案以进行重新储备或清洁。现有设计通常具有高工作循环以帮助维持稳定的储存舱室温度。

26.双柜冰箱-一些产品提供双舱室柜,这允许消费者将产品以冷藏(新鲜食物)温度储存在一个部段处并且以冷冻温度储存在不同部段处。使用一个蒸发器来实现这一点通常会导致系统性能不佳,尤其是在冷藏柜温度和额外电力使用方面。通常,最常见和最简单的温度控制方法是使用蒸发器板温度来控制工作循环。在双柜系统中,蒸发器位于冷冻舱室内。

27.本文中要求保护的主题不限于解决任何缺点或仅在诸如上述那些环境中操作的实施方式。而是,提供该背景只是为了说明可以实践本文中描述的一些实施方式的示例性技术领域。

28.现在将描述本发明的各个方面和实施方式。

技术实现要素:

29.如上所述,本发明总体上涉及一种热传递装置和包含热传递装置的系统。热传递装置中的液体与蒸汽之间的潜在的不期望的相互作用通过多个液体室或导管被减轻或减弱,这些液体室或导管可以彼此流体连接,也可以不流体连接。液体室或导管设置有蒸汽出口或蒸汽旁通区域,蒸汽可以通过这些蒸汽出口或蒸汽旁通区域被排出或膨胀进入。

30.发明人观察到,当允许热传递装置内的蒸汽逸出而不推动液体通过装置时,性能会提高。在不受理论约束的情况下,据信效率的提高可能是由于液体在整个热传递装置中的分布更均匀,据信这在热传递装置上提供了更一致的热传导率。

31.根据本发明的一个方面,提供了一种热传递装置,该热传递装置包括:

32.第一层和相对的第二层;

33.多个流体连接的液体室,所述多个流体连接的液体室布置在第一层与相对的第二层之间;

34.液体入口,该液体入口用于将液体引入至液体室;

35.蒸汽回路,该蒸汽回路布置在第一层与第二层之间且与液体室连通并且适于接收离开液体室的蒸汽;以及

36.蒸汽出口,该蒸汽出口用于移除来自蒸汽回路的蒸汽。

37.可以设想的是,热传递装置的形式可以由其意在用于的储存系统来预测。例如,热传递装置可以是弯曲的或者可以采用板的形式。在某些实施方式中,热传递装置将呈板的形式,例如呈基本上矩形的板的形式。因此,优选地,第一层和第二层分别包括基本上平坦的第一板和基本上平坦的第二板。

38.为了便于制造,基本上平坦的第一板和基本上平坦的第二板优选地是轧制结合的金属板。在该实施方式中,所述多个流体连接的液体室、液体入口、蒸汽回路和蒸汽出口的轮廓优选地在轧制结合期间形成在基本上平坦的第一板和基本上平坦的第二板中。

39.热传递装置包括多个流体连接的液体室,所述多个流体连接的液体室布置在第一层与相对的第二层之间。流体连接的液体室的数量可以由热传递装置的形式来预测。然而,通常,热传递装置包括与液体入口连通并流体连接至第二液体室的第一液体室,第二液体室又流体连接至第三液体室。例如,第一液体室、第二液体室和第三液体室可以布置在热传递装置上。优选地,热传递装置包括将第一液体室与第二液体室流体连接的第一液体溢流部和将第二液体室与第三液体室流体连接的第二液体溢流部。以这种方式,例如与在板中包括蓄液器或液体收集区域的传统设计相比,系统内的液体更均匀地分散在热传递装置内。

40.蒸汽回路优选地包括与所述多个流体连接的液体室相关联的多个蒸汽排出通道。更优选地,蒸汽排出通道与外围蒸汽通道流体连通,该外围蒸汽通道与蒸汽出口流体连通。这有利地促进了蒸汽在热传递装置内的运动基本上独立于系统内的液体的运动。特别地,认为这可以基本上避免液体的段塞被热传递装置内的蒸汽和/或与来自压缩机的吸入压力的组合迫使通过热传递装置。

41.在某些实施方式中,液体室中的一个或更多个液体室包括布置在液体室内并在第一层与第二层之间延伸且连接第一层和第二层的连接部分。例如,较大的液体室可以受益于具有这样的连接部分,因为这些连接部分可以增加热传递装置在包括液体室的区域中的强度。

42.热传递装置还可以包括布置在第一层和第二层中的至少一者的外部面上的至少一个液体储存器。例如,液体储存器可以包括有效覆盖第一层和/或第二层的基本上整个外部面的罐。在某些实施方式中,热传递装置包括位于第一层和第二层两者的外表面上的至少一个液体储存器。认为这将有助于热传递并增加使用期间的保持时间(即改善循环时间)。液体储存器可以包括液体和布置在液体储存器中的导热材料。例如,导热材料可以包括铝丝棉。认为这可以进一步改善热传递和循环时间。

43.认为本发明也可以应用于其中液体室是分开的并且没有流体连接的热传递装置。因此,在本发明的另一方面,提供了一种热传递装置,该热传递装置包括:

44.第一层和相对的第二层;

45.多个液体室,所述多个液体室布置在第一层与相对的第二层之间;

46.多个液体入口,所述多个液体入口用于将液体引入至相应的液体室;以及

47.多个蒸汽出口,所述多个蒸汽出口用于移除来自相应的液体室的蒸汽。

48.与本发明的前述方面一样,第一层和第二层可以分别包括基本上平坦的第一板和基本上平坦的第二板,基本上平坦的第一板和基本上平坦的第二板可以是轧制结合的金属板。所述多个液体室、液体入口和蒸汽出口的轮廓可以在轧制结合期间形成在基本上平坦

的第一板和基本上平坦的第二板中。

49.再次,所述多个液体室优选地布置在热传递装置上。液体入口和蒸汽出口优选地布置在液体室的上部相反侧。也就是说,液体进入液体室中的每个液体室的上侧并且流入到下述室:液体在该室处汽化。产生的蒸汽在液体室的上部相反侧、在蒸汽出口处离开。以此方式,液体与蒸汽之间的相互作用被最小化并且蒸汽的出口有利地不被液体室内的液体撞击。此外,液体分散在整个热传递装置中,而不是像在常规系统中观察到的那样主要位于积聚器或一个部段中。

50.再次,热传递装置还可以包括布置在第一层和第二层中的至少一者的外部面上的至少一个液体储存器。可以在第一层和第二层两者的外部面上设置至少一个液体储存器。液体储存器可以包括液体和布置在液体储存器中的导热材料。例如,导热材料包括铝丝棉。

51.认为本发明背后的概念也可以适用于“翅片与管”系统。翅片与管系统包括将液体供给到卷绕式导管的液体入口。导管在一系列翅片内卷绕,所述一系列翅片进行热交换,最终到达蒸汽出口。

52.因此,在本发明的另一方面中,提供了一种热传递装置,该热传递装置包括:

53.多个流体连接的液体导管,所述多个流体连接的液体导管插入有溢流导管;

54.至少一个液体入口,所述至少一个液体入口用于将液体引入至液体导管中的第一液体导管;

55.多个蒸汽导管,所述多个蒸汽导管与所述多个流体连接的液体导管连通并且适于接收离开液体导管的蒸汽;

56.蒸汽回路,该蒸汽回路与所述多个蒸汽导管相关联并且适于接收来自所述多个蒸汽导管的蒸汽;以及

57.蒸汽出口,该蒸汽出口用于移除来自蒸汽回路的蒸汽。

58.根据本发明的这个方面,热传递装置优选地还包括与所述多个液体导管相关联的多个翅片。

59.所述多个液体导管优选地布置在热传递装置上。更优选地,热传递装置包括沿着液体导管中的一个或更多个液体导管的溢流端布置的和/或布置在液体导管中的所述一个或更多个液体导管的溢流端处的台阶部分,所述台阶部分与溢流导管连通。

60.根据本发明的该方面的热传递装置可以包括布置在上侧并且沿着液体导管中的每个液体导管的长度间隔开的一组蒸汽导管。这将有助于沿着每个液体导管的长度排出蒸汽,同时有利地改善蒸汽推动液体通过液体导管的机会。在这方面,液体导管优选地具有将有助于将蒸汽分离至液体导管的上部区域的直径,在液体导管的上部区域处,蒸汽可以被排出到蒸汽导管中。各组蒸汽导管中的每组蒸汽导管优选地与相应的蒸汽回路导管连通并且构成蒸汽回路的一部分。

61.在本发明的另一方面,提供了一种热传递装置,该热传递装置包括:

62.多个液体收集器;

63.至少一个液体入口,所述至少一个液体入口用于将液体引入至液体收集器;

64.多个蒸汽旁通区域,所述多个蒸汽旁通区域与液体收集器相关联并且适于促进蒸汽移动穿过热传递装置;以及

65.至少一个蒸汽出口,所述至少一个蒸汽出口用于移除来自热传递装置的蒸汽。

66.根据本发明的这个方面,提供了蒸汽旁通区域,所述蒸汽旁通区域有利地允许蒸汽在热传递装置内膨胀并且移动穿过热传递装置,而不会与热传递装置中的液体发生显著的相互作用。

67.热传递装置可以包括如前所述的第一层和相对的第二层,其中,所述多个液体收集器和蒸汽旁通区域布置在第一层与第二层之间。

68.在特定实施方式中,液体收集器通过溢流部分彼此流体连接,由此液体被收集在液体收集器中的第一液体收集器中并且溢流到第二液体收集器中,依此类推。例如,热传递装置可以包括在连续的液体收集器的相反的端部处具有溢流部分的4个或更多个液体收集器。根据该实施方式,蒸汽旁通区域优选地布置在液体收集器上方,使得蒸汽可以在液体收集器上方传送穿过溢流部分并到达蒸汽出口。

69.根据本发明的另一方面,提供了一种储存系统,该储存系统包括:

70.压缩机;

71.热传递装置,该热传递装置与压缩机流体连通并且适于从压缩机接收液体,并且该热传递装置与绝热储存舱室相关联;

72.冷凝器,该冷凝器与热传递装置流体连通并且适于将从热传递装置输出的高压蒸汽冷凝成液体并且使冷凝的液体返回至压缩机,

73.其中,热传递装置是如上所述的热传递装置。

74.例如,在第一替代方案中,热传递装置可以包括:

75.第一层和相对的第二层;

76.多个流体连接的液体室,所述多个流体连接的液体室布置在第一层与相对的第二层之间;

77.液体入口,该液体入口用于接收来自冷凝器的液体并且将液体引入至液体室;

78.蒸汽回路,该蒸汽回路布置在第一层与第二层之间且与液体室连通并且适于接收离开液体室的蒸汽;以及

79.蒸汽出口,该蒸汽出口用于移除来自蒸汽回路的蒸汽并且使蒸汽返回至冷凝器。

80.替代性地,在第二替代方案中,热传递装置可以包括:

81.第一层和相对的第二层;

82.多个液体室,所述多个液体室布置第一层与相对的第二层之间;

83.多个液体入口,所述多个液体入口用于将液体引入至相应的液体室;以及

84.多个蒸汽出口,所述多个蒸汽出口用于移除来自相应的液体室的蒸汽。

85.在进一步的第三替代方案中,热传递装置可以包括:

86.多个流体连接的液体导管,所述多个流体连接的液体导管插入有溢流导管;

87.液体入口,该液体入口用于将液体引入至液体导管中的第一液体导管;

88.多个蒸汽导管,所述多个蒸汽导管与所述多个流体连接的液体导管连通并且适于接收离开液体导管的蒸汽;

89.蒸汽回路,该蒸汽回路与所述多个蒸汽导管相关联并且适于接收来自所述多个蒸汽导管的蒸汽;以及

90.蒸汽出口,该蒸汽出口用于移除来自蒸汽回路的蒸汽。

91.包括在储存系统中的热传递装置还可以包括前述实施方式和特征中的任何一个

或更多个实施方式和特征。

92.例如,在第一替代方案和第二替代方案中,第一层和第二层可以分别包括基本上平坦的第一板和基本上平坦的第二板,所述基本上平坦的第一板和基本上平坦的第二板比如是具有在轧制结合期间形成在基本上平坦的第一板和基本上平坦的第二板中的用于所述多个流体连接的液体室、液体入口、蒸汽回路和蒸汽出口的轮廓的轧制结合的金属板。

93.同样,在第一替代方案中,第一液体室可以与液体入口连通并且流体地连接至第二液体室,第二液体室又可以流体地连接至第三液体室。第一液体室、第二液体室和第三液体室可以设置在热传递装置上,其中,第一液体溢流部将第一液体室与第二液体室流体地连接,并且第二液体溢流部将第二液体室与第三液体室流体地连接。

94.类似地,在第一替代方案中,蒸汽回路可以包括与多个流体连接的液体室相关联的多个蒸汽排出通道,蒸汽排出通道与外围蒸汽通道流体连通,外围蒸汽通道与蒸汽出口流体连通。

95.根据第二替代方案,多个液体室可以设置在热传递装置的长度上,其中,液体入口和蒸汽出口设置在液体室上。

96.在第一替代方案和第二替代方案中,液体室中一个或更多个液体室可以包括连接部分,这些连接部分设置在液体室内并在第一层与第二层之间延伸并且连接第一层和第二层。

97.同样,在第一替代方案和第二替代方案中,至少一个液体储存器可以设置在第一层和第二层中的至少一者的外面上,例如液体储存器包括液体和设置在其中的导热材料比如铝丝棉。

98.在第三替代方案中,热传递装置优选地包括与多个液体导管相关联的多个翅片。多个液体导管可以设置在热传递装置上,并且可以包括台阶部分,台阶部分沿着液体导管中的一个或更多个液体导管的溢流端部设置和/或设置在液体导管中的一个或更多个液体导管的溢流端部处,台阶部分与溢流导管连通。一组蒸汽导管可以设置在上侧并沿着液体导管中的每一个液体导管的长度间隔开,液体导管优选地具有下述直径:该直径将有助于将蒸汽分离至液体导管的上部区域,蒸汽在该上部区域中可以被抽出到蒸汽导管。如前所述,各组蒸汽导管中的每组蒸汽导管组可以与相应的蒸汽回路导管连通、平行于相应的液体导管延伸并且构成蒸汽回路的一部分。

99.在第四替代方案中,热传递装置包括:

100.多个液体收集器;

101.至少一个液体入口,所述至少一个液体入口用于将液体引入至液体收集器;

102.多个蒸汽旁路区域,所述多个蒸汽旁路区域与液体收集器相关联并且适于促进蒸汽移动穿过热传递装置;以及

103.至少一个蒸汽出口,所述至少一个蒸汽出口用于移除来自热传递装置的蒸汽。

104.在某些实施方式中,热传递装置设置在绝缘储存舱室的内表面上或者靠近绝缘储存舱室的内表面设置。优选地,在热传递装置与绝缘储存舱室的内表面之间设置有气隙。在其他实施方式中,热传递装置设置在绝缘储存舱室内的预定位置处,从而将绝缘储存舱室分成两个子舱室。

105.在某些实施方式中,储存系统还可以包括风扇,该风扇用于使空气在绝缘储存舱

室内循环。认为这可以有助于在绝缘储存舱室上保持一致的温度并且基本上避免冷点或热点。

106.根据本发明该方面的储存系统的附加特征可以从对本发明的前述方面的上述论述来收集。

107.本发明包括下文在附图中完全描述并在附图中完全说明的特征和部分的组合,可以理解的是,在不脱离本发明的范围的情况下或者在不牺牲本发明的任何优点的情况下可以进行细节的各种变化。

附图说明

108.为了进一步阐明本发明的一些实施方式的各个方面,将参照附图中图示的本发明的具体实施方式来对本发明进行更具体的描述。应当理解的是,这些附图仅描绘了本发明的典型实施方式,并且因此不应被认为是对本发明的范围的限制。在附图中:

109.图1图示了常规制冷系统的工作循环的示例。

110.图2图示了使用常规蒸发器板的启动过程。

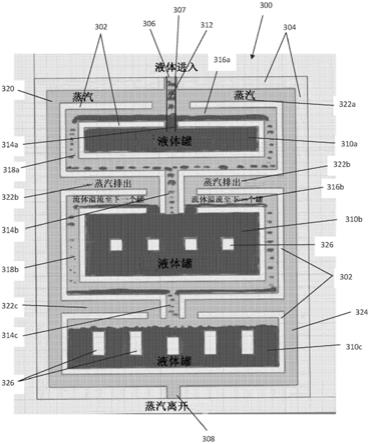

111.图3图示了根据本发明的一个实施方式的热传递装置的剖视图。

112.图4图示了以一角度设置的图3的热传递装置的剖视图。

113.图5图示了根据本发明的另一实施方式的热传递装置的剖视图。

114.图6图示了根据本发明的另一实施方式的热传递装置的剖视图。

115.图7图示了根据本发明的另一实施方式的热传递装置的剖视图。

116.图8图示了根据本发明的一个实施方式的储存系统。

117.图9图示了结合有热储存装置的绝缘储存机柜设计。

118.图10图示了结合有热储存装置的替代性绝缘储存机柜设计。

具体实施方式

119.在下文中,本说明书将根据优选实施方式描述本发明。应当理解的是,将描述限于本发明的优选实施方式仅是为了便于对本发明的讨论,并且在不脱离所附权利要求的范围的情况下可以进行设想。

120.参照图1,如前所述,现有系统使用高循环速率来保持舱室温度,尤其是在高环境条件下。这是由于不能保持如图1所示的任何时间长度中稳定的舱室温度而要求的,图1以图形的方式示出了循环100。通常,这涉及启动区102,在该系统启动区102中,系统将足够的蒸汽在足够高的压力下压缩到冷凝器中以能够使蒸汽冷凝为液体。一旦达到所需的操作压力和温度,系统保持循环开启104。这使得能够实现循环关闭106,在循环关闭106期间系统关闭,同时在机柜内保持可接受的温度。将理解的是,如果留在该模式下,机柜将很快达到不可接受的内部温度,除其他因素外,速度取决于环境外部温度。这样,在达到不可接受的储存温度之前,系统再次运行启动102和循环开启104。

121.参照图2,图示了使用常规蒸发器板200的启动过程。当系统启动时,如阶段a中所图示的,液体202通过液体入口204进入并滴流到蒸发器板200中。由于在循环关闭期间储存在蒸发器板200中的热负载,液体202的大部分在到达积聚器206(蒸发器板200的底部部段)之前立即汽化。

122.在阶段b中,随着更多液体202流动到蒸发器板200中时,液体202开始积累,因为存在的液体202多于可以通过热传导从空气汽化的液体202。然后,液体202逐渐地进一步地通过蒸发器板200。

123.在阶段c中,液体202开始填充积聚器206,并且抽吸压力继续下降,从而保持来自空气的热负载。然而,由于抽吸压力下降,因此cop下降。由于机柜温度接近蒸发温度,抽吸压力继续下降,因为热负载“滚动”。当负载继续下降,液体202在积聚器206中构建并最终溢流至液体溢流部。该液体溢流部208触发恒温器传感器以使压缩机关闭,进而防止回液。

124.当液体202在蒸发器板200的底部处积在积聚器206中时,液体202减少了蒸发器板200的有效热传递区域。液体202继续在积聚器206中积聚,直到液体202在抽吸管线208上形成液体密封,蒸汽通过抽吸管线208排出蒸发器板200。蒸发器板200的顶部中的蒸汽推动累积的液体,同时来自压缩机的抽吸拉动已经将抽吸线208密封的液体。这可以导致液体回液到压缩机中。一旦积聚器206充满液体202,则绝没有蒸汽被抽出蒸发器板200。

125.将更多气体添加至系统将增加性能,因为气体保持更高的蒸发器温度。然而,这也增加了液体202在积聚器206中的积聚。由于回液可能会损坏压缩机,因而恒温器在机柜达到所需温度之前使系统关闭。

126.参照图3和图4,图示了本发明的实施方式的热传递装置。在该情况下,热传递装置是蒸发器300。虽然从剖视图中不明显,但是蒸发器300由轧制结合在一起的第一金属层和相对的第二金属层形成。轧制结合涉及向金属板施加足以将金属板结合在一起的压力。在蒸发器的情况下,金属板包括经处理的区域(例如喷涂区域),经处理的区域限定蒸发器内的液体和蒸汽路径并且经处理的区域不彼此结合。在轧制结合处理之后,未结合的部分可以膨胀(inflated),在膨胀期间,施用的涂层蒸发。这使得在如上所述的限定蒸发器内的液体和蒸汽路径和区域的结合金属板之间留有空隙。在该实施方式中,壁302被限定在蒸发器300内。壁形成在第一层和第二层彼此结合的区域中。壁302还限定了系统内的液体和蒸汽可以行进的路径。除了在液体入口306和蒸汽出口308处,蒸发器300的外边缘304也是第一层与第二层彼此结合的区域。

127.与如图2所图示的先前设计——在该先前设计中,液体通过包括多个间隔的液体捕获部的曲折通道以最终结束于积聚器中——不同,蒸发器300包括设置在蒸发器300的第一层与相对的第二层之间的多个流体连接的液体室。在这种情况下,三个液体室310a、310b和310c包括在蒸发器300中。

128.第一液体室310a接收液体312,液体312经由设置在第一液体室入口314a上的液体入口306而进入蒸发器300。液体入口306包括延伸到第一液体室310a中的毛细管307。当第一液体室310a充满时,液体312从第一液体室入口314a流出到第一液体溢流部316a中。溢流的液体沿着第一液体溢流部316a行进到围绕第一液体室310a的外围壁设置的第一溢流部通道318a中。

129.然后,溢流的液体经由第二液体室入口314b进入第二液体室310b中。当第二液体室310b充满,液体312从第二液体室入口314b流出到第二液体溢流部316b中。溢流的液体沿着第二液体溢流部316b行进到围绕第二液体室310b的外围壁设置的第二溢流部通道318b中。

130.然后,溢流的液体经由第三液体室入口314c进入第三液体室310c中。

131.在例如如图2中所图示的常规蒸发器中,系统内的液体和蒸汽沿着相同的路径行进。这样,蒸发器中的处于压力下的蒸汽迫使液体的段塞通过系统,最终终止于积聚器中。在图3和图4中图示的蒸发器300中,蒸汽回路320设置在蒸发器300的第一层与第二层之间并且与液体室310a、310b和310c连通,并且蒸汽回路320适于接收离开液体室310a、310b和310c的蒸汽。

132.更具体地,蒸汽回路320包括与第一液体腔310a的第一液体溢流部316a连通的第一蒸汽排出通道322a。在第一液体溢流部316a中和围绕第一液体室310a的外围壁设置的第一溢流部通道318a中形成的蒸汽流动到第一蒸汽排出通道322a中并进入与蒸汽出口308流体连通的外围蒸汽通道324中。

133.第二蒸汽排出通道322b与第二液体室310b的第二液体溢流部316b连通。在第二液体溢流部316b和围绕第二液体室310b的外围壁设置的第二溢流部通道318b中形成的蒸汽流动进入第二蒸汽排出通道322b并且进入外围蒸汽通道324中。

134.第三蒸汽排出通道322c与第三液体室310c连通。第三液体室310c中的蒸汽流动到第三蒸汽排出通道322c中并且进入外围蒸汽通道324中。

135.根据该设计,蒸发器300内的液体的流动不会受蒸发器300内的蒸汽的流动的显著影响。此外,假设蒸发器300内包含多于一个的积聚区域,蒸发器内的液体的分布与常规的蒸发器板相比更加均匀。在这方面,尽管图示了三个液体室310a、310b和310c,但认为两个液体室可以在某些情况下是合适的。同样,四个、五个、六个或更多个液体室也可以是合适的。为此,本发明不限于如图所示的三个液体室。

136.第二液体室310b和第三液体室310c包括连接部分326,连接部分326设置在第二液体室310b和第三液体室310c内,并且连接部分326在蒸发器300的第一层与第二层之间延伸并且连接蒸发器300的第一层和第二层。连接部分326有利地提供第二液体室310b和第三液体室310c的改善的强度。尽管未图示,第一液体室310a也可以包括这些连接部分326。

137.如图4所图示的,蒸发器300可以特别地用于移动或便携式应用。例如,蒸发器可以特别适合于车载环境。如所图示的,蒸发器300可以倾斜至达30

°

或更大的角度,并且仍然提供有效的热传递。

138.当蒸发器300倾斜至这样的角度时,第一液体室310a内的液体更加显著地溢流到第一液体溢流部318a中,但是没有传递到第一蒸汽排出通道322a中。同样地,第二液体室310b内的液体更加显著地溢流到第二液体溢流部318b中,但是没有传递到第二蒸汽排出通道322b中。第三液体室310c内的液体更多地置于蒸发器300倾斜的一侧,但没有到液体溢流到第三蒸汽排出通道322c中的程度。

139.除了蒸发器300内的液体流动之外,三个液体室310a、310b和310c内的蒸汽仍然可以分别逸出到第一蒸汽排出通道322a、第二蒸汽排出通道322b和第三蒸汽排出通道322c。蒸发器300内的蒸汽不会由蒸发器300内的液体阻止离开蒸汽出口308。另外,蒸发器300内的液体仍然相对较好地分散在蒸发器300上。

140.参照图5,示出了热传递装置500的替代实施方式。在该实施方式中,多个液体室510a、510b、510c和510d设置在热传递装置500上。液体室510a、510b、510c和510d中的每一者具有液体入口502和蒸汽出口504,液体入口502用于将液体引入相应的液体室510a、510b、510c和510d,蒸汽出口504用于移除来自各个液体室510a、510b、510c和510d的蒸汽。

用于多个液体室510a、510b、510c和510d、液体入口502和蒸汽出口504的轮廓可以在轧制结合期间形成。

141.如所图示的,液体入口502设置在液体室510a、510b、510c和510d的左上角,并且蒸汽出口504设置在液体室510a、510b、510c和510d的左上角。当液体进入液体室510a、510b、510c和510d时,液体流动到液体室510a、510b、510c和510d的下部部分,液体在该下部部分处汽化。产生的蒸汽在位于液体室510a、510b、510c和510d的相反侧部处的蒸汽出口504处离开。

142.当液体位于液体室510a、510b、510c和510d的下部部分中时,与蒸汽的相互作用最小化。此外,热传递装置500内的蒸汽不迫使液体通过热传递装置500,并且液体不会撞击蒸汽出口504。

143.液体室510a、510b、510c和510d在热传递装置500上的定位具有下述附加优点:将液体更均匀地分布在热传递装置500上,而不是被收集在装置的积聚器中。应注意的是,由于快速膨胀蒸汽将液体向上推动并推动到蒸汽出口中,因而所示的蒸汽出口可能易于回液。于是,压缩机抽吸会不利地将液体抽出蒸汽路径并引起回液。蒸汽出口周围的设计和区域可以设置有与所示的设计不同的设计,以解决这些问题。

144.参照图6,图示了翅片与管式热传递装置600。在该实施方式中,热传递装置600包括插入有溢流导管604的多个流体连接的液体导管602。设置有液体入口606以用于将液体引入到液体导管中的第一液体导管602a。多个液体导管602设置在热传递装置600上并且与台阶部分607相关联,台阶部分607沿着液体导管602中的一个或多个液体导管602的溢流端部设置和/或设置在液体导管602中的一个或多个液体导管602的溢流端部处。台阶部分607与溢流导管604连通,使得当液体导管602被充满时,液体溢流出台阶部分607进入溢流导管604中并进入随后的液体导管602。

145.多个蒸汽导管608与多个流体连接的液体导管602连通,并且适于接收离开液体导管602的蒸汽。多个蒸汽导管608设置在上侧部上并且沿着液体导管602中的每个液体导管的长度间隔开,由此有助于蒸汽沿着每个液体导管602的长度抽出。液体导管602具有下述直径:该直径将有助于将蒸汽分离至液体管道602的上部区域,蒸汽在该上部区域中可以被抽出到蒸汽导管608中。蒸汽导管608与构成蒸汽回路612的一部分的相应的蒸汽回路管道610连通。蒸汽回路612与蒸汽出口614连通,蒸汽出口614用于移除来自蒸汽回路612的蒸汽。

146.热传递装置600还包括与多个液体导管602相关联的多个翅片616。翅片616有利地增加了可用于热传递的表面面积。

147.转到图7,图示了热传递装置700,热传递装置700包括多个蒸汽旁路区域702,而不是如前所述的单独的蒸汽回路。在该实施方式中,蒸汽旁路区域702有效地形成蒸汽回路。

148.热传递装置700包括多个液体收集器704和用于将液体引入至液体收集器704的液体入口706以及用于移除来自热传递装置700的蒸汽的蒸汽出口708。液体收集器704中的每一者通过溢流部分710流体地连接至彼此。溢流部分710设置在连续的液体收集器704上。如将从示图中理解的,溢流部分710也具有下述直径:该直径有助于促进蒸汽流动,而不与热传递装置700内的液体有显著的相互作用。

149.参照图8,图示了储存系统800。储存系统包括压缩机802,压缩机802经由导管804

与先前描述的呈蒸发器300的形式的热传递装置流体连通。蒸发器300包含在绝缘储存舱室806的内壁的衬里内,或者形成绝缘储存舱室806的内壁的衬里。导管804与(先前讨论的)蒸发器300的液体入口流体连通。

150.压缩机802中的蒸汽被压缩并作为热高压蒸汽从压缩机802排出,然后被推动至冷凝器810。然后热高压蒸汽被冷却并冷凝为液体。然后液体通过计量装置或毛细管808被进给。当液体通过计量装置或毛细管808时,压力下降并且液体进入蒸发器300。然后低压液体汽化为蒸汽,因为低压液体从机柜吸收热能。然后蒸汽被抽回至压缩机802。

151.转到图9,储存系统900的内部形式没有特别限制。为了使效率最大化,热储存舱室空气可以从绝缘储存舱室904的顶部部分902被抽出,并围绕热传递装置300循环。然后冷空气通过风扇906被导向到绝缘储存舱室904的中间,以移除来自产品的热负载。保持热传递装置300与机柜壁之间的充满热舱室温度的空气间隙908可以降低从储存系统900外部的环境空气的热传导。然而,这种热负载尽管小,但是可以在环境温度升高并且考虑电池中的有限能量时增加了显著的能量损失。

152.在该图示中,热传递装置300包括位于热传递装置300的两侧上的液体储存器910和912,液体储存器912在其内包括导热材料。

153.参照图10,管道1002可以结合到绝缘储存机柜1004内的筐中,以将供应空气直接网状化至机柜1004的内部区域以达到最大均匀机柜温度。筐也可以由中空管和填充的液体制成,以提供传热系统,从而减少了风扇的需要。

154.在整个说明书中,除非上下文要求,否则单词“包括”或者比如“包括有”或“含有”的变型将被理解为意味着包含规定的步骤或元件、或整体、或步骤或元件或整体的组,但不排斥任何其他步骤或元件、或整体、或步骤、元件或整体的组。因此,在本说明书的上下文中,术语“包括”以包含的意义使用,因此应该理解为意味“主要包括,但不一定仅有地”。

155.除非上下文另有说明或具体相反地说明,否则本发明的整体、步骤或元件——在本文中所述的作为单数形式的整体、步骤或元件——明确地包含了单数形式和复数形式两者的整体、步骤或元件。

156.应当理解的是,前述说明已经以本发明的示例的方式给出,并且如本领域技术人员而言将明显的本发明的所有这些修改和变型被认为是落入如前所述的本发明的广泛范围和范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1