具有用于控制变形的特征且抽气得到改进的真空隔热制冷机结构的制作方法

1.本公开总体上涉及一种用于制冷机的真空隔热结构,更具体地涉及用于控制该结构上的抽真空效应的覆盖构件几何结构。

技术实现要素:

2.根据本公开的一个方面,一种真空隔热结构包括限定了定位在第一水平面处的周边部分的、冲压的单体板材的第一覆盖构件以及延伸至第二水平面的、形成在单体板材中的变形控制构件,该第二水平面在轴向上在周边部分的外部与其间隔开并且在径向上设置在周边部分的内部。该真空隔热结构还包括第二覆盖构件和热桥接件,该热桥接件将第一覆盖构件和第二覆盖构件在它们的周边部分处彼此连接从而在它们之间限定隔热腔。隔热腔是其中抽真空的密封腔体,并且第一变形控制构件被构造为减少第一覆盖构件在靠近变形控制构件的至少一个区域中的变形并且限定抽真空过程期间使气流离开密封腔体的路径的一部分。

3.根据本公开的另一个方面,一种制冷机包括限定了定位在第一水平面处的周边部分的、冲压的单体板材的第一覆盖构件以及延伸至第二水平面的、形成在单体板材中的变形控制构件,该第二水平面在轴向上在周边部分的外部与其间隔开并且在径向上设置在周边部分的内部。变形控制构件被构造为第一肋部,其限定了在轴向上伸出到第一覆盖构件的内表面的外部的开口的内部部分。肋部沿着相对于包含有周边部分的覆盖构件的边缘设置为15

°

与75

°

之间的角度的轴线延伸。该制冷机还包括第二覆盖构件和热桥接件,该热桥接件将第一覆盖构件和第二覆盖构件在它们的周边部分处彼此连接从而在它们之间限定隔热腔。隔热腔是其中抽真空的密封腔体,并且第一变形控制构件被构造为减少第一覆盖构件在靠近肋部的至少一个区域中的变形。

4.根据本公开的另一个方面,一种制冷机包括限定了定位在第一水平面处的周边部分的、冲压的单体板材的第一覆盖构件以及延伸至第二水平面的、形成在单体板材中的变形控制构件,该第二水平面在轴向上在周边部分的外部与其间隔开并且在径向上设置在周边部分的内部。变形控制构件被构造为阶梯状区域,其通过第一覆盖构件的从第一水平面延伸至第二水平面的阶梯状节段限定。该制冷机还包括第二覆盖构件、将第一覆盖构件和第二覆盖构件在它们的周边部分处彼此连接从而在它们之间限定隔热腔的热桥接件、设置在隔热腔内的隔热材料以及被接收在阶梯状区域中的网状材料层。隔热腔是其中抽真空的密封腔体,并且第一变形控制构件被构造为减少第一覆盖构件在靠近变形控制构件的至少一个区域中的变形并且限定抽真空过程期间使气流离开密封腔体的路径的一部分。网状材料层被构造为将隔热材料保持在限定在阶梯状区域中的气流路径的部分之外。

5.参照下面的说明书、权利要求和附图,本领域技术人员将进一步理解和领会本公开的这些和其他的特征、优点和目的。

附图说明

6.在附图中:

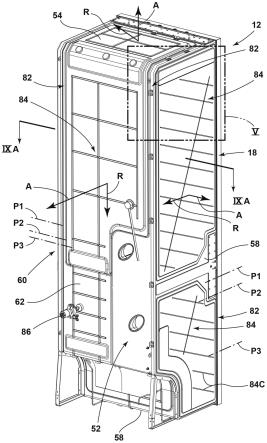

7.图1a是包括真空隔热柜体结构的制冷机的等距视图;

8.图1b是另一个真空隔热柜体结构的分解立体图;

9.图2a是处于抽真空步骤之前的示意性真空隔热柜体结构的俯视立体图;

10.图2b是已被抽真空的图2a的示意性真空隔热柜体结构的俯视立体图;

11.图3a是图2a的示意性真空隔热柜体结构在线iiia处截取的剖视图;

12.图3b是图2b的示意性真空隔热柜体结构在线iiib处截取的剖视图;

13.图4是示出了根据本公开的一个方面被构造为控制抽真空产生的变形的图1的制冷机的外壳的实施方式的立体图;

14.图5是图4的外壳的一部分的细节的立体图;

15.图6是图4的外壳的分解视图;

16.图7和8分别是外壳的中心构件的外部和内部的立体图;并且

17.图9a和9b是制冷机的真空隔热结构的内部的剖视图和细节视图。

18.视图中的部件不一定按比例绘制,相反地,重点在于说明本文所述的原理。

具体实施方式

19.当前所示的实施方式主要属于与制冷机的真空隔热结构相关的方法步骤和设备部件的组合。因此,在适当的情况下通过附图中的常规符号表示的设备部件和方法步骤仅示出与用于理解本公开的实施方式相关的那些具体细节,以免通过受益于本文的说明的本领域一般技术人员容易理解的细节而使本公开变得模糊。此外,说明书和附图中相同的附图标记表示相同的元件。

20.出于本文的说明的目的,术语“上”、“下”、“右”、“左”、“后”、“前”、“竖直”、“水平”及它们的派生词应涉及图1中定向的公开内容。除非另有说明,否则术语“前”应指的是元件的靠近预期观察者的表面,并且术语“后”应指的是元件的远离预期观察者的表面。然而,应当理解,除非明确相反地指出,否则本公开可以采取各种替代取向。还应当理解,附图中所示的以及以下说明中描述的具体的设备和过程仅仅是所附权利要求中限定的发明构思的示例性实施方式。因此,除非权利要求另有明确说明,否则与本文公开的实施方式相关的特定的尺寸和其他物理特性不应被认为是限制性的。

21.术语“包括”、“包含”或它们的任何其他变体旨在涵盖一种非排他性的包含,使得包括一系列元件的过程、方法、物品或设备不只是包括这些元件,而是还可以包括未明确列出的或这种过程、方法、物品或设备固有的其他元件。“包括

……”

后接的元件在没有更多限制的情况下不排除在包括该元件的过程、方法、物品或设备中存在额外的相同元件。在本文的使用中,术语“约”可用于修饰尺寸或其他数值,以表示例如可以包含本领域中众所周知的各种制造公差范围和/或测量技术和相关的工具或装置中的误差的近似值。额外地或替代地,术语“约”可表示相关测量值可与所列出的值相差+/-10%。

22.参考图1a-9b,附图标记12总体上表示真空隔热结构。真空隔热结构12包括多个覆盖构件,它们各自是冲压的单体板材。在这方面,覆盖构件可包括外壳18的部分以及内衬20a和20b,如图1a和1b所示。特别地,如图4和6所示,外壳18可包括分离的覆盖构件,它们是

包括顶部外壳壁54、后部外壳壁62以及底部外壳壁56的中心单体结构构件52以及整体上包括每个外壳侧壁58和60的两个侧部构件的形式,这些构件总体上且统一地称为“覆盖构件”。覆盖构件52和每个侧部构件58和60中的至少一个限定了定位在第一水平面(其可包括将在本文中进一步讨论的多个水平面p1或p2中的任一个)处的周边部分66、68以及形成在单体板材中的延伸至第二水平面p2或p3的变形控制构件82、84,该第二水平面相对于板材在轴向方向a上在第一水平面的外部与其间隔开并且相对于板材在径向方向r上设置在周边部分66、68的内部。真空隔热结构12还包括热桥接件22,其将覆盖构件的至少一些部分(即,中心单体结构构件52、侧部覆盖构件58、60、上部内衬30和下部内衬32)在周边部分66、68(以及上部内衬30和下部内衬32各自的周边部分31、33)处彼此连接,以在它们之间限定隔热腔24。隔热腔24是其中抽真空的密封腔体,并且变形控制构件82、84被构造为减少覆盖构件52、58、60在靠近相应的变形控制构件82、84的至少一个区域中的变形并且限定抽真空过程期间使气流离开密封腔体24的路径88的一部分。以这种方式,当前的真空隔热结构12提供了被构造为在抽真空期间通过变形控制构件82、84来提供可预见的或“受控的”真空弓形偏转的外壳18。另外,变形控制构件82、84可限制或在视觉上遮掩覆盖构件52、58、60的偏转。在某些方面中,变形控制构件82、84还可促进真空隔热结构12抽真空期间的空气流动或者可以容纳用于促进抽气的额外的元件或特征,这将在下文中进一步讨论。

23.现在参考图1a,制冷机10被表示为具有真空隔热柜体结构12。真空隔热柜体结构12包括可通过门16a、16b和16c关闭的一个或多个前部开口14a、14b。可想到门16a、16b相对于上部前开口14a在打开与关闭位置之间枢转。在所示例子中进一步发现的是,门16c是滑动抽屉的形式,其在打开与关闭位置之间水平滑动,以选择性地提供隔热柜体结构12的下部前开口14b的出入口。

24.进一步如图1a所示,真空隔热柜体结构12包括外壳18以及上部内衬20a和下部内衬20b。在图1a所示的实施方式中,上部内衬20a和下部内衬20b总体上分别表示冷藏室和冷冻室。上部内衬20a和下部内衬20b通过热桥接件22与外壳18彼此连接。热桥接件22最佳地在图1b中示出。进一步如图1a所示,外壳18与上部内衬20a和下部内衬20b间隔开,以在它们之间限定隔热腔24。可想到隔热腔24是密封腔体,其可包括在外壳18、上部内衬20a和下部内衬20b以及热桥接件22已被耦合在一起之后插入(例如,吹入)到隔热腔24中的真空芯材,例如硅粉或其他合适的疏松填料。

25.现在参考图1b,以分解视图表示真空隔热柜体结构12。真空隔热柜体结构12的热桥接件22包括沿着上部开口25和下部开口26的第一侧部构件22a和第二侧部构件22b,它们被构造为在组装时与上部内衬20a和下部内衬20b对齐。热桥接件22还包括横梁部分28,其设置在上部开口25与下部开口26之间并且在第一侧部构件22a与第二侧部构件22b之间延伸。上部内衬20a被表示为具有顶壁30、底壁32、相对的侧壁34、36以及后壁38(本文中统一称为侧壁),它们一起配合限定冷藏室40。类似地,下部内衬20b包括顶壁42、底壁44、互连的侧壁46、48以及后壁49,它们一起配合限定冷冻室50。后壁49被表示为具有阶梯状构造,以限定可用于容纳对冷藏室40和冷冻室50进行冷却的多种冷却部件的空间52。上部内衬20a和下部内衬20b可由金属板材构成,其进行弯折和焊接来限定冷藏室40和冷冻室50的周边。

26.进一步如图1b所示,外壳18包括顶壁54、底壁56、相对的侧壁58、60以及后壁62(本文中统一称为侧壁),它们一起配合限定接收腔64。外壳18可由金属板材构成,其进行折弯

和/或焊接来限定接收腔64的周边,使得外壳18总体上为单体结构。在组装时,上部内衬20a和下部内衬20b被接收在外壳18的接收腔64中,使得上部内衬20a和下部内衬20b的外表面与外壳18的内表面配合来限定设置在它们之间的隔热腔24,如图1a所示。隔热腔24可直接接收隔热材料并且直接从隔热腔24中抽真空,以提供真空隔热柜体结构12。以这种方式,真空隔热柜体结构12可包括整体上更薄的轮廓,以在组装时使冷藏室40和冷冻室50可用的空间量最大化。

27.现在参考图2a,使用示意性组件70来描述抽真空步骤中的变形效应。组件70包括彼此间隔开并且通过侧部构件75-78彼此连接的第一覆盖构件72和第二覆盖构件74。侧部构件75-78可以是与第一覆盖构件72和第二覆盖构件74附接的单体框架结构的侧部构件。组件70包括通过彼此间隔开并且通过侧部构件75-78彼此连接的第一覆盖构件72和第二覆盖构件74限定的腔体80。腔体80可填充有颗粒材料,例如活性炭黑的压缩饼或硅胶,或者二者的组合。这些填料被设计为填充腔体80并且在对组件70抽真空之前位于其中。这些填料通过附图标记81表示并且最佳地在图3a中示出。

28.现在参考图2b,示意性组件70已对腔体80抽真空,使得腔体80现在限定了排空的腔体80。通过对示意性组件70抽真空,第一覆盖构件72和第二覆盖构件74朝向彼此向内塌陷,从而提供了图2b所示的第一覆盖构件72的变形的外表面72a。图2b所示的示意性组件70的变形被最佳地描绘在图3b中。

29.现在参考图3a,描绘了图2a所示的示意性组件70的剖视图,其中第一覆盖构件72的外表面72a和第二覆盖构件74的外表面74a被表示为侧部构件78、76之间的基本上平面的构造。图3a所示的这种构造是真空隔热结构在对示意性组件70抽真空之后的理想构造。然而,如上所述,当对图2a和3a的示意性组件70抽真空时,通常产生图2b和3b所示的变形的示意性组件70。具体参考图3b,第一覆盖构件72和第二覆盖构件74的外表面72a、74a不再是平面的外表面,而是成为具有由于排空的腔体80的低压而将第一覆盖构件72和第二覆盖构件74朝向彼此拉动的特定的凹变形部84a-84d的向内变形的外表面。与1atm或1013.25mbar的大气压力相比,可想到组件70的排空的腔体内的压力小于10mbar。

30.为了避免图2a-3b的示意性组件70中的真空变形弓形部,当前的概念包括具有被构造为控制变形的区域的真空隔热结构。参考图4-9b,示出了上述的多个覆盖构件,它们各自是冲压的单体板材的形式。外壳18被表示为包括具有顶部外壳壁54、后部外壳壁62以及底部外壳壁56的中心单体结构构件52以及整体上具有每个外壳侧壁58和60的两个侧部构件的形式的覆盖构件。如图4和5所示,中心单体结构构件52和每个侧部构件58、60限定了定位在第一水平面p1处的周边部分66、68以及延伸至第二水平面p2的形成在单体板材中的变形控制构件82、84,该第二水平面相对于板材在轴向方向a上在第一水平面的外部与其间隔开并且相对于板材在径向方向r上设置在周边部分66、68的内部(特别地,径向方向r被表示为单一矢量,但是可对应于与表示轴向方向a的矢量垂直且从该矢量发出的任何共面的矢量)。

31.真空隔热结构12还包括例如在图1a和1b中示出的热桥接件22,其将第一覆盖构件(即,中心单体结构构件52、侧部覆盖构件58、60、上部内衬30和下部内衬32)在周边部分66、68(以及上部内衬30和下部内衬32各自的周边部分31、33)处彼此连接,以在它们之间限定隔热腔24。变形控制构件82、84被构造为至少减少覆盖构件52、58、60在靠近相应的变形控

制构件82、84的区域中的变形并且限定抽真空过程期间使气流离开密封腔体24的路径88的相应的部分。

32.如上所述并且如图6所示,上述的覆盖构件包括单体板材,包括具有外壳18的侧部58和56以及中心单体结构构件52。侧部覆盖构件58和60沿着它们相应的外周68的部分附接至中心构件52的周边66的对应部分。如图所示,侧部构件58、60的周边68的与中心构件52的周边66附接的部分限定了与限定在中心构件52上的外壳18的顶壁54、后壁62和底壁56对齐的、周边68的相应的边缘部分68a、68b、68c。以这种方式,中心构件52以及侧部构件58和60的剩余的前部顶边缘66a、前部底边缘66b和前部边缘68d分别保留下来与热桥接部22耦合,从而通过额外地与上部内衬30和下部内衬32形式的剩余的覆盖构件耦合而封闭腔体24(根据制冷机10的特定构造,也可以具有其他的构造)。在这种构造中,有利的是中心构件52可以特别地限定多个第一水平面p1,因为其整体外周66跟随中心构件52的围绕限定在其上的外壳18的多个壁部54、56、58的形状,针对周边66的与其环绕对象壁部54、56、58的部分对应的部分来建立被表示为p1的多个周边水平面以及对应的轴向方向a和径向方向r。在外壳18的构造的一个方面中,侧部覆盖构件58、60可被焊接至中心单元52,并且导致外壳18赋予外壳18一种整体的、不可渗透的构造。

33.在密封腔体24之前(这可通过将热桥接部22紧密地耦合在内衬22a、22b和组装好的外壳18上来实现),腔体18可以填充有可总体上填充包含有腔体24的空间的多种粉末或颗粒的形式的隔热填料。特别地,隔热填料可以是开孔泡沫或微孔填料,其可选地包括颗粒状反射体或遮光剂,例如铝、薄片或炭黑,从而减少通过真空隔热结构12传递的辐射能。腔体100也可填充有包括气相二氧化硅、玻璃珠、加工稻壳或它们的任意组合的粉末形式的隔热材料。可想到该隔热材料具有至少为5mw/m

·

k或以下的导热系数或导热率,从而可靠地确保真空隔热结构12的隔热特性。

34.组装好的真空隔热结构12随后经受排空过程,其中通过端口86与腔体24连通来为腔体24抽真空,从而在腔体24内提供低压环境。腔体24的低压环境可包括小于10mbar的减小的内部压力,但还可包括取决于真空隔热结构12中使用的填料并且还取决于真空隔热结构12的所需隔热值的其他的压力设置。如上所述,从腔体24中抽气以及所产生的腔体24的低压环境导致向外壳18的多个壁部54、56、58、60和内衬20a和20b的壁部42、44、46、48施加向内的力。如上所述,外壳18的壁部54、56、58、60中的至少一些被构造为将向内的力的大部分变形效应引导到特定的区域内并且将整体变形量限制在特定的总体距离内。在一个这样的方面中,中心构件52和侧部构件58、60各自包括一个或多个阶梯状区域的形式的变形控制构件82,它们各自总体上通过从周边水平面p1延伸至外侧水平面p2的阶梯状节段90来限定。以这种方式,中心构件52和侧部构件58、60各自包括通过阶梯状区域82框住的内表面部分92,该内表面部分92沿着外侧水平面p2定位。

35.如图5的详细视图中所示,阶梯状区域82可在周边水平面p1与外侧水平面p2之间包括多个阶梯部。特别地,阶梯状区域82可包括从周边水平面p1朝向外侧水平面p2延伸的第一阶梯状节段90a,以及从基本上与第一阶梯状节段90a的最外侧部分对齐的位置延伸至外侧水平面p2的第二阶梯状节段90b。阶梯状节段90a和90b可通过基本上平行于水平面p1和p2延伸的中间平面节段94进行连接。以这种方式,阶梯状节段90a和90b的在基本上垂直于水平面p1和p2的位置中的取向可以加强覆盖构件52、56和58的相邻区域。另外,存在通过

平面节段94连接的多个阶梯状节段90a和90b可允许阶梯状区域82在抽真空产生的向内的力的作用下向内塌陷。这可通过使平面节段94向内弯曲以使第二阶梯状节段90b可在基本上平行于第一阶梯状节段90a的方向上以基本上扇形折叠的方式向内移动来实现。可在周边部分66或68与第一阶梯状节段90a之间或者在紧邻第二阶梯状节段90b的区域中在内表面92内产生覆盖构件52、56或58的额外的变形。总体上,在这些区域中发生的变形由于被阶梯状区域82的相邻的视觉特征在视觉上遮掩而不容易被观察者注意到。还如图4和5所示,中心构件52可包括额外的阶梯状区域96,其延伸至设置在外侧水平面p2的外侧的额外的水平面p3。这个额外的阶梯状区域96可缠绕中心构件52的包含有顶壁54和后壁62的一部分并且可通过下文中进一步讨论的方式提供中心构件52的额外的加固和/或真空变形期间额外的气流。

36.还如上所述,另外的变形控制构件被构造为肋部84,其可沿着中心构件52以及侧部构件58和60中的一个或全部进行定位。特别地,多个肋部84在阶梯状区域82内沿着多个覆盖构件52、58和60的内表面部分92定位并且从外侧水平面p2延伸至在轴向方向a上远离外侧水平面p2定位的额外的水平面p3。在一个方面中,肋部84可为内表面部分92提供结构加固,从而通过上述的抽真空而沿着其产生偏转。可以理解的是,这种效应进一步将覆盖构件52、58和60的总体变形限制在阶梯状区域82内。另外,肋部84的存在(特别是下文中进一步描述的所示的网格图案)还用于在视觉上遮掩可能在内表面部分92内产生的任何变形。总体上,本文讨论的变形控制构件82和84的构造可将覆盖构件52、58和60的总体变形限制在相对于外侧水平面p2向偏转约2mm的范围内(例如,在内表面部分92的中心点处测量)。

37.如图所示,所描绘的多个肋部84限定了在轴向方向a上相应地伸出到相应的覆盖构件52、58或60的内表面100的外部的开口的内部部分98。肋部84各自沿着相应的轴线85延伸。如图所示,侧部构件58、60各自包括相对于侧部构件58、60的相邻的前部边缘68a成10

°

与40

°

之间的倾斜角度ω延伸的一个或多个肋部84a。如图所示,这些侧部构件58、60各自限定了在所示的例子中相对于前部边缘68a延伸约30

°

的两个这种倾斜肋部84a,但是还可根据制冷机10的特定构造而包括多个这种肋部84a。一组副肋部84b与每个这种倾斜肋部84a关联,它们的轴线85在相对于倾斜肋部84a的方向定向在80

°

与100

°

之间的方向上延伸。在所示的例子中,副肋部84b相对于倾斜肋部84a定向为90

°

的角度并且在沿着倾斜肋部84a的多个点处与倾斜肋部84a中的对应的一个相交。以这种方式,副肋部84b的相应的开口的内部部分98与对应的倾斜肋部84a的开口的内部部分连接且连通,使得开口的内部部分单独地且统一地进一步限定了使空气在抽真空过程期间流出密封腔体24的路径88的相应的部分。额外的副肋部84c可与倾斜肋部84a分离,以保持沿着内表面部分92的视觉一致性。中心构件52内的肋部84可包括水平肋部84d和竖直肋部84e,它们还限定了相交的开口的内部部分98,以限定气流路径88的互连部分的额外的网络。

38.如上所述,密封腔体24可在密封和抽真空之前填充有隔热材料。尤其是,在抽真空期间,多个覆盖构件(包括中心构件52和侧部构件58和60)的部分的向内的变形以及可发生在内衬20a和20b的多个部分内的任何变形可压缩隔热材料,从而可以限制或部分地封闭其中的任何空隙或颗粒之间的空间。在一个方面中,抽真空过程从这些空隙或开口空间中抽取空气,使得它们的闭合或限制会阻碍抽真空过程,从而要求更长的时间来完成抽真空或更难实现所需的最终压力水平。以这种方式,肋部84a和84b以及84d和84e的网格构造可提

供在抽真空期间以更少的程度压缩位于其开口的内部98内的任何填料的区域,以使气流路径88的对应的部分保持相对不受阻碍,使得空气可至少部分地从腔体24内的填料的相邻部分抽入到开口的内部部分98中,从而与可能产生的情况相比提供用于气流的受到更少阻碍的路径88。

39.另外,如图9a和9b所示,腔体24的被限定在阶梯状区域82内(即,沿着内表面部分92的内部)的内部区域102可在其中接收网状材料层104。在一个方面中,网状材料层104可总体上是网格,从而在抽真空过程期间抵抗压缩,并且是有孔的。由于其刚性,网状材料层104可在抽真空过程期间保持其孔隙度并且可以在抽真空过程期间将隔热材料保持在内部区域102之外,从而提供使气流离开腔体24的额外的路线。如图所示,网状材料层104可覆盖端口86,从而从其中抽出空气,特别是针对端口86具有相对较不受阻碍的路径。网状材料层104可通过一条或多条滤纸106被保持在内部区域102上,这些滤纸106可粘附至网状材料层104的一部分和中心构件52的内表面100的相邻的部分,包括位于阶梯状区域82内。类似于网状材料层,滤纸106可以是可透气的,但是可具有不可被相邻的隔热材料穿透的足够小的间隙或孔径。

40.本文公开的发明在以下段落中进一步总结并且通过本文所述的多个发明中的任一个或全部的组合来表征。

41.根据本公开的另一个方面,一种真空隔热结构包括限定了定位在第一水平面处的周边部分的、冲压的单体板材的第一覆盖构件以及延伸至第二水平面的、形成在单体板材中的变形控制构件,该第二水平面在轴向上在周边部分的外部与其间隔开并且在径向上设置在周边部分的内部。该真空隔热结构还包括第二覆盖构件以及将第一覆盖构件和第二覆盖构件在它们的周边部分处彼此连接从而在它们之间限定隔热腔的热桥接件。隔热腔是其中抽真空的密封腔体,并且第一变形控制构件被构造为减少第一覆盖构件在靠近变形控制构件的至少一个区域中的变形并且限定抽真空过程期间使气流离开密封腔体的路径的一部分。

42.变形控制构件被构造为第一肋部,其限定了在轴向上伸出到第一覆盖构件的内表面的外部的开口的内部部分。肋部沿着相对于包含有周边部分的覆盖构件的边缘设置为15

°

与40

°

之间的角度的轴线延伸。

43.第一肋部的轴线相对于边缘设置为约30

°

。

44.第一肋部是多个肋部中的一个,多个肋部包括在第一方向上延伸的第一组肋部以及在相对于第一方向被定向在30

°

与50

°

之间的第二方向上延伸的第二组肋部。

45.多个肋部中的每个肋部限定了在轴向上伸出到第一覆盖构件的内表面的外部的开口的内部部分,以进一步限定抽真空过程期间使气流离开密封腔体的路径的相应的部分。

46.真空隔热结构还包括设置在隔热腔内的隔热材料。抽真空过程期间使气流离开密封腔体的路径帮助将空气从隔热材料中移出。

47.第一变形控制构件是通过第一覆盖构件的从第一水平面延伸至第二水平面的阶梯状节段限定的阶梯状区域。真空隔热结构还包括网状材料层,其被接收在阶梯状区域中并且被构造为将隔热材料保持在限定在阶梯状区域中的气流路径的部分之外。

48.真空隔热结构还包括被粘附在网状材料层的一部分与第一覆盖构件的内表面的

一部分之间的透气性构件。

49.根据另一个方面,一种制冷机包括限定了定位在第一水平面处的周边部分的、冲压的单体板材的第一覆盖构件以及延伸至第二水平面的、形成在单体板材中的变形控制构件,该第二水平面在轴向上在周边部分的外部与其间隔开并且在径向上设置在周边部分的内部。变形控制构件被构造为第一肋部,其限定了在轴向上伸出到第一覆盖构件的内表面的外部的开口的内部部分。肋部沿着相对于包含有周边部分的覆盖构件的边缘设置为15

°

与40

°

之间的角度的轴线延伸。该制冷机还包括第二覆盖构件以及将第一覆盖构件和第二覆盖构件在它们的周边部分处彼此连接从而在它们之间限定隔热腔的热桥接件。隔热腔是其中抽真空的密封腔体,并且第一变形控制构件被构造为减少第一覆盖构件在靠近肋部的至少一个区域中的变形。

50.第一肋部的开口的内部部分限定了抽真空过程期间使气流离开密封腔体的路径的一部分。

51.第一肋部是多个肋部中的一个,多个肋部包括在第一方向上延伸的第一组肋部以及在相对于第一方向被定向在30

°

与50

°

之间的第二方向上延伸的第二组肋部。多个肋部中的每个肋部限定了相应的、彼此连接的开口的内部部分,从而进一步限定用于气流的路径。

52.第一肋部的轴线相对于边缘设置为约30

°

。

53.第一覆盖构件是制冷机的外壳的侧壁,第二覆盖构件是设置在外壳的内侧的内衬;并且热桥接件环绕内衬所限定的制冷机的内部腔体的开口。制冷机还包括操作性地关闭开口的至少一个门。

54.第一覆盖构件是制冷机的外壳的侧壁,第二覆盖构件是限定外壳的后壁、顶壁和底壁的、外壳的整体结构部分。第二覆盖构件沿着周边部分的底部边缘、后部边缘和侧部边缘耦合至第一覆盖构件。热桥接件在第一覆盖构件的前部边缘与第二覆盖构件的顶部前边缘和底部前边缘之间将第一覆盖构件和第二覆盖构件彼此连接。

55.第二覆盖构件限定了阶梯状区域,其通过第二覆盖构件的位于后壁和顶壁中的至少一个内的阶梯状节段限定。

56.根据另一个方面,一种制冷机包括限定了定位在第一水平面处的周边部分的、冲压的单体板材的第一覆盖构件以及延伸至第二水平面的、形成在单体板材中的变形控制构件,该第二水平面在轴向上在周边部分的外部与其间隔开并且在径向上设置在周边部分的内部。变形控制构件被构造为阶梯状区域,其通过第一覆盖构件的从第一水平面延伸至第二水平面的阶梯状节段限定。该制冷机还包括第二覆盖构件、将第一覆盖构件和第二覆盖构件在它们的周边部分处彼此连接从而在它们之间限定隔热腔的热桥接件、设置在隔热腔内的隔热材料以及被接收在阶梯状区域中的网状材料层。隔热腔是其中抽真空的密封腔体,并且第一变形控制构件被构造为减少第一覆盖构件在靠近变形控制构件的至少一个区域中的变形并且限定抽真空过程期间使气流离开密封腔体的路径的一部分。网状材料层被构造为将隔热材料保持在限定在阶梯状区域中的气流路径的部分之外。

57.制冷机还包括被粘附在网状材料层的一部分与第一覆盖构件的内表面的一部分之间的透气性构件。

58.变形控制构件的阶梯状节段是第一阶梯状节段。阶梯状区域还通过从第一水平面朝向第二水平面延伸的第二阶梯状节段限定,并且该第二阶梯状节段在径向上设置在第一

阶梯状节段的内侧。

59.第一覆盖构件是制冷机的外壳的整体结构部分,其限定了外壳的后壁、顶壁和底壁。阶梯状区域是第一阶梯状区域,并且第一覆盖构件在整体结构部分的顶壁内限定了第二阶梯状区域。第二覆盖构件是制冷机的外壳的侧壁并且沿着周边部分的底部边缘、后部边缘和侧部边缘耦合至第一覆盖构件。热桥接件在第一覆盖构件的前部边缘与第二覆盖构件的顶部前边缘和底部前边缘之间将第一覆盖构件和第二覆盖构件彼此连接。

60.第二覆盖构件包括限定了在轴向上伸出到第一覆盖构件的内表面的外部的开口的内部部分的第一肋部。该肋部沿着相对于包含有周边部分的覆盖构件的边缘设置为15

°

与40

°

之间的角度的轴线延伸。

61.本领域一般技术人员将理解,所描述的公开内容和其他部件的构造不限于任何特定材料。除非本文另有说明,否则本文公开的本公开的其他示例性实施方式可由多种材料形成。

62.就本公开而言,术语“耦合”(及其所有形式)通常表示两个部件(电气的或机械的)直接或间接地彼此连接。这种连接本质上可以是固定的也可以是可移动的。这种连接可以通过两个部件(电气的或机械的)和任何附加的中间构件实现,这些中间构件彼此之间或与这两个部件整体形成为单一整体。除非另有说明,否则这种连接本质上可以是永久性的或者可以是可移除的或可释放的。

63.同样重要的是应注意,示例性实施方式中所示的本公开的元件的构造和布置仅是说明性的。尽管在本公开中仅仅详细描述了本发明的几个实施方式,但阅读本公开的本领域技术人员将容易理解在不实质上背离所叙述的主题的新颖性教导和优点的情况下可以做出许多修改(例如,各种元件的大小、尺寸、结构、形状和比例、参数值、安装布置、材料的使用、颜色、取向等的变化)。例如,被表示为整体形成的元件可以由多个部分构成,或者被表示为多个部分的元件可以整体形成,界面的操作可以颠倒或以其他方式改变,系统的结构和/或构件或连接器或其他元件的长度或宽度可以改变,元件之间提供的调整位置的性质或数量可以改变。应当注意,系统的元件和/或组件可以由提供足够强度或耐用性的多种材料中的任何一种制成,具有多种颜色、纹理和组合中的任何一种。因此,所有这些修改都应被包括在本发明的范围内。在不脱离本发明的精神的情况下,可以对期望的和其他的示例性实施方式的设计、操作条件和布置做出其他替换、修改、变更和省略。

64.应当理解,所描述的任何过程或所描述的过程中的任何步骤都可以与所公开的其他的过程或步骤组合形成本公开范围内的结构。本文公开的示例性结构和过程用于说明目的,不应被解释为限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1