一种锯片生产线用水冷改油循环冷却装置的制作方法

1.本实用新型涉及锯片生产线技术领域,具体为一种锯片生产线用水冷改油循环冷却装置。

背景技术:

2.油循环冷却装置是利用油性物质来吸收热量,更好的包容热量,从而达到转移硬件热量,通过油性物质转移热量的方式容易做到顺畅静音,高效降温。

3.现有的锯片生产线用水冷改油循环冷却装置,常见问题有:若想实现油性冷却液位于冷却道内的循环冷却,需要对冷却过后的油性冷却液进行加压,促进其位于冷却道内的循环输送,现有设备对油性冷却液吸热效果差,导致未充分冷却的油性冷却液在冷却管内的流动性变差。

技术实现要素:

4.本实用新型的目的在于提供一种锯片生产线用水冷改油循环冷却装置,以解决上述背景技术中提出的若想实现油性冷却液位于冷却道内的循环冷却,需要对冷却过后的油性冷却液进行加压,促进其位于冷却道内的循环输送,现有设备对油性冷却液吸热效果差,导致未充分冷却的油性冷却液在冷却管内的流动性变差的使用需求问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种锯片生产线用水冷改油循环冷却装置,包括冷却主体和加压输送机构,所述冷却主体右侧活动安装有加压输送机构,所述加压输送机构包括机体、限位槽、油压腔、气缸、推杆、开口端、活塞板、通道、泄压口和旋转销,所述机体顶部内侧开设有限位槽,且机体中部开设有油压腔,所述油压腔底部安装有气缸,且气缸顶部输出端安装有推杆,所述推杆侧端面开设有开口端,且推杆底部套装有活塞板,所述推杆顶部开设有通道,且通道顶部安装有泄压口,所述通道两侧安装有旋转销。

6.优选的,所述机体顶部弧形内腔两侧端面对称开设有限位槽,且机体中部圆柱内腔开设有油压腔,所述气缸附着于机体底部。

7.优选的,所述推杆贯穿于机体底部并与油压腔相连通,且推杆正反面对称开设有两处开口端,所述推杆底部套装的活塞板尺寸与油压腔内壁相贴合。

8.优选的,所述开口端与推杆内部开设的通道相连通,且通道顶部与泄压口相连通,所述通道两侧开口处转动安装有旋转销。

9.优选的,所述冷却主体包括壳体、进水口和水冷腔,所述壳体左下拐角处开设有进水口,且壳体采用金属导热材质,所述壳体内部开设有水冷腔。

10.优选的,所述冷却主体还包括排水口、进油口和螺旋通道,所述壳体顶部右侧开设有排水口,且壳体顶部左侧开设有进油口,所述进油口底部连通有螺旋通道,且螺旋通道浸没于水冷腔中。

11.优选的,所述冷却主体还包括排油口、冷却扇和双向冷却管,所述壳体右下拐角处

开设有与油压腔相连通的排油口,且排油口与进水口对称开设于壳体底部两侧,所述壳体顶部安装有冷却扇,且冷却扇底部输出端连通有双向冷却管,所述进油口与排水口以双向冷却管为对称轴开设于壳体顶部两侧。

12.优选的,所述进水口外部活动安装有离心输送机构,所述离心输送机构包括本体、输送腔和水管,所述本体内部开设有输送腔,且本体截面为ω形,所述输送腔两侧连通有水管,且水管右侧与进水口相连通。

13.优选的,所述离心输送机构还包括转盘、离合槽和滚子,所述输送腔内部转动安装有转盘,且转盘盘心偏离圆形输送腔的圆心,所述转盘侧端面开设有三处离合槽,且离合槽内部活动安装有滚子。

14.与现有技术相比,本实用新型的有益效果是:解决实际应用时,油冷装置只靠油来吸走热量还不够,毕竟容器体积有限,持续吸收热量油温也会升高,使其在位于冷却管内流动性变差的同时达不到预设散热效果的技术问题,提供一种锯片生产线用水冷改油循环冷却装置,使得循环中升温的油性物质充分与水质冷却液接触,彻底交换热量,改善油性物质位于冷却管内流动性的同时,通过加压机构使得充分冷却后的油性物质实现快速循环散热。

15.1.本实用新型通过冷却主体的设置,循环中温度升高的油性物质经由冷却主体顶部壳体开设的进油口通入螺旋通道内,启动壳体顶部冷却扇,冷却扇通过双向冷却管同步向壳体顶部左右对称设置的排水口和进油口实现风冷扇热,位于进油口管道内的油质冷却液得到风冷的初步冷却,由排水口内排出的水质冷却液恢复常温,螺旋通道完全浸没于水冷腔中,在重力作用下油质冷却液位于螺旋通道内螺旋下降,延长与水冷腔内的水质冷却液的热交换行程与接触面积,水质冷却液比热容大于油质冷却液,在水冷腔内完成充分热交换后,经过充分冷却的油质冷却液经由壳体右下拐角开设的排油口通入加压输送机构中部开设的油压腔;

16.2.本实用新型通过加压输送机构的设置,使用者启动机体底部附着的气缸,气缸顶部输出端的推杆贯穿于机体底部端面与油压腔相连通,在推杆的顶伸行程中,推杆底部套装并与油压腔内壁紧密贴合的活塞杆实现对油压腔内填充的油质冷却液的加压输送,油质冷却液在压力下经由推杆侧端面开设的开口端进入推杆顶部内腔并与通道相连通,同时在推杆位于顶部弧形腔内的顶伸行程中,通道侧壁实现对两侧旋转销的顶伸驱动,使得旋转销位于弧形腔内转动,使旋转销内侧输出端退出通道实现通道的开启,与此同时旋转销外侧输入端位于弧形腔内壁滑动直至与限位槽卡合完成锁定,避免因过度行程使得旋转销内侧输出端位于通道内脱落,最终得到加压并充分冷却的油质冷却液由开启状态的通道顶部连通的泄压口完成加压输送,便于实现油质冷却液位于冷却管道内的顺畅高效流动;

17.3.本实用新型通过离心输送机构的设置,使用者启动离心输送机构,截面呈ω形的本体中部开设有圆形输送腔,首选将外部水质冷却液注入输送腔左侧端面的水管,启动转盘,转盘位于输送腔内转动,转盘的盘心偏离圆形输送腔的圆心,在离心力作用下转盘侧端面开设的离合槽内的滚子脱离内腔,在输送腔内部转动时贴附于输送腔内壁,将输送腔内的水质冷却液通过加压由右侧水管注入进水口中,并迅速填充水冷腔,通过离心输送机构的设置使得水质冷却液位于水冷腔处于流动状态,并通过壳体右上拐角开设的排水口实现循环,便于及时将与油质冷却液交换吸收的热量排出。

附图说明

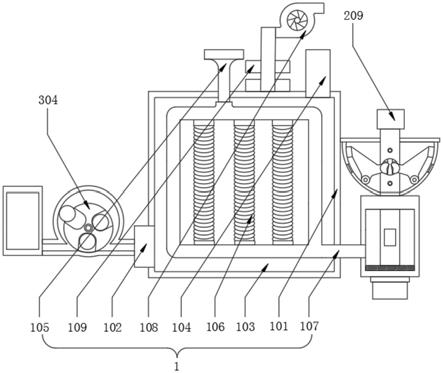

18.图1为本实用新型冷却主体正视内部结构示意图;

19.图2为本实用新型加压输送机构正视内部结构示意图;

20.图3为本实用新型离心输送机构正视内部结构示意图。

21.图中:1、冷却主体;101、壳体;102、进水口;103、水冷腔;104、排水口;105、进油口;106、螺旋通道;107、排油口;108、冷却扇;109、双向冷却管;2、加压输送机构;201、机体;202、限位槽;203、油压腔;204、气缸;205、推杆;206、开口端;207、活塞板;208、通道;209、泄压口;210、旋转销;3、离心输送机构;301、本体;302、输送腔;303、水管;304、转盘;305、离合槽;306、滚子。

具体实施方式

22.如图1所示,一种锯片生产线用水冷改油循环冷却装置,冷却主体1包括壳体101、进水口102和水冷腔103,壳体101左下拐角处开设有进水口102,且壳体101采用金属导热材质,壳体101内部开设有水冷腔103,冷却主体1还包括排水口104、进油口105和螺旋通道106,壳体101顶部右侧开设有排水口104,且壳体101顶部左侧开设有进油口105,进油口105底部连通有螺旋通道106,且螺旋通道106浸没于水冷腔103中,冷却主体1还包括排油口107、冷却扇108和双向冷却管109,壳体101右下拐角处开设有与油压腔203相连通的排油口107,且排油口107与进水口102对称开设于壳体101底部两侧,壳体101顶部安装有冷却扇108,且冷却扇108底部输出端连通有双向冷却管109,循环中温度升高的油性物质经由冷却主体1顶部壳体101开设的进油口105通入螺旋通道106内,启动壳体101顶部冷却扇108,冷却扇108通过双向冷却管109同步向壳体101顶部左右对称设置的排水口104和进油口105实现风冷散热,位于进油口105管道内的油质冷却液得到风冷的初步冷却并且同时由排水口104内排出的水质冷却液恢复常温,进油口105与排水口104以双向冷却管109为对称轴开设于壳体101顶部两侧,螺旋通道106完全浸没于水冷腔103中,在重力作用下油质冷却液位于螺旋通道106内螺旋下降,延长与水冷腔103内的水质冷却液的热交换行程与接触面积,水质冷却液比热容大于油质冷却液,在水冷腔103内完成充分热交换后,经过充分冷却的油质冷却液经由壳体101右下拐角开设的排油口107通入加压输送机构2中部开设的油压腔203。

23.如图2所示,冷却主体1右侧活动安装有加压输送机构2,加压输送机构2包括机体201、限位槽202、油压腔203、气缸204、推杆205、开口端206、活塞板207、通道208、泄压口209和旋转销210,机体201顶部内侧开设有限位槽202,且机体201中部开设有油压腔203,油压腔203底部安装有气缸204,机体201顶部弧形内腔两侧端面对称开设有限位槽202,且机体201中部圆柱内腔开设有油压腔203,气缸204附着于机体201底部,且气缸204顶部输出端安装有推杆205,推杆205侧端面开设有开口端206,且推杆205底部套装有活塞板207,使用者启动机体201底部附着的气缸204,气缸204顶部输出端的推杆205贯穿于机体201底部端面与油压腔203相连通,在推杆205的顶伸行程中,推杆205底部套装并与油压腔203内壁紧密贴合的活塞板207实现对油压腔203内填充的油质冷却液的加压输送,油质冷却液在压力下经由推杆205侧端面开设的开口端206进入推杆205顶部内腔并与通道208相连通,推杆205贯穿于机体201底部并与油压腔203相连通,且推杆205正反面对称开设有两处开口端206,推杆205底部套装的活塞板207尺寸与油压腔203内壁相贴合,推杆205顶部开设有通道208,

在推杆205位于顶部弧形腔内的顶伸行程中,通道208侧壁实现对两侧旋转销210的顶伸驱动,使得旋转销210位于弧形腔内转动,使旋转销210内侧输出端退出通道208实现通道208的开启,与此同时旋转销210外侧输入端位于弧形腔内壁滑动直至与限位槽202卡合完成锁定,避免因过度行程使得旋转销210内侧输出端位于通道208内脱落,且通道208顶部安装有泄压口209,通道208两侧安装有旋转销210,开口端206与推杆205内部开设的通道208相连通,且通道208顶部与泄压口209相连通,通道208两侧开口处转动安装有旋转销210,最终得到加压并充分冷却的油质冷却液由开启状态的通道208顶部连通的泄压口209完成加压输送,便于实现油质冷却液位于冷却管道内的顺畅高效流动。

24.如图3所示,进水口102外部活动安装有离心输送机构3,离心输送机构3包括本体301、输送腔302和水管303,本体301内部开设有输送腔302,使用者启动离心输送机构3,截面呈ω形的本体301中部开设有圆形输送腔302,首选将外部水质冷却液注入输送腔302左侧端面的水管303,且本体301截面为ω形,输送腔302两侧连通有水管303,且水管303右侧与进水口102相连通,离心输送机构3还包括转盘304、离合槽305和滚子306,输送腔302内部转动安装有转盘304,且转盘304盘心偏离圆形输送腔302的圆心,转盘304侧端面开设有三处离合槽305,启动转盘304,转盘304位于输送腔302内转动,转盘304的盘心偏离圆形输送腔302的圆心,在离心力作用下转盘304侧端面开设的离合槽305内的滚子306脱离内腔,在输送腔302内部转动时贴附于输送腔302内壁,将输送腔302内的水质冷却液通过加压由右侧水管303注入进水口102中,并迅速填充水冷腔103,且离合槽305内部活动安装有滚子306,通过离心输送机构3的设置使得水质冷却液位于水冷腔103处于流动状态,并通过壳体101右上拐角开设的排水口104实现循环,便于及时将与油质冷却液交换吸收的热量排出。

25.工作原理:在使用该一种锯片生产线用水冷改油循环冷却装置时,使用者启动离心输送机构3,截面呈ω形的本体301中部开设有圆形输送腔302,首选将外部水质冷却液注入输送腔302左侧端面的水管303,启动转盘304,转盘304位于输送腔302内转动,转盘304的盘心偏离圆形输送腔302的圆心,在离心力作用下转盘304侧端面开设的离合槽305内的滚子306脱离内腔,在输送腔302内部转动时贴附于输送腔302内壁,将输送腔302内的水质冷却液通过加压由右侧水管303注入进水口102中,并迅速填充水冷腔103,通过离心输送机构3的设置使得水质冷却液位于水冷腔103处于流动状态,并通过壳体101右上拐角开设的排水口104实现循环,便于及时将与油质冷却液交换吸收的热量排出,循环中温度升高的油性物质经由冷却主体1顶部壳体101开设的进油口105通入螺旋通道106内,启动壳体101顶部冷却扇108,冷却扇108通过双向冷却管109同步向壳体101顶部左右对称设置的排水口104和进油口105实现风冷散热,位于进油口105管道内的油质冷却液得到风冷的初步冷却并且同时由排水口104内排出的水质冷却液恢复常温,螺旋通道106完全浸没于水冷腔103中,在重力作用下油质冷却液位于螺旋通道106内螺旋下降,延长与水冷腔103内的水质冷却液的热交换行程与接触面积,水质冷却液比热容大于油质冷却液,在水冷腔103内完成充分热交换后,经过充分冷却的油质冷却液经由壳体101右下拐角开设的排油口107通入加压输送机构2中部开设的油压腔203,使用者启动机体201底部附着的气缸204,气缸204顶部输出端的推杆205贯穿于机体201底部端面与油压腔203相连通,在推杆205的顶伸行程中,推杆205底部套装并与油压腔203内壁紧密贴合的活塞板207实现对油压腔203内填充的油质冷却液的加压输送,油质冷却液在压力下经由推杆205侧端面开设的开口端206进入推杆205顶部内

腔并与通道208相连通,同时在推杆205位于顶部弧形腔内的顶伸行程中,通道208侧壁实现对两侧旋转销210的顶伸驱动,使得旋转销210位于弧形腔内转动,使旋转销210内侧输出端退出通道208实现通道208的开启,与此同时旋转销210外侧输入端位于弧形腔内壁滑动直至与限位槽202卡合完成锁定,避免因过度行程使得旋转销210内侧输出端位于通道208内脱落,最终得到加压并充分冷却的油质冷却液由开启状态的通道208顶部连通的泄压口209完成加压输送,便于实现油质冷却液位于冷却管道内的顺畅高效流动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1