耦合直流的回热式制冷机冷却的低温储存系统

1.本实用新型涉及制冷技术领域,尤其是涉及一种耦合直流的回热式制冷机冷却的低温储存系统。

背景技术:

2.回热式制冷机是一种交变流动形式的制冷技术,利用回热器实现气体工质与回热填料之间的周期性的热量存储与释放,利用气体的膨胀产生制冷效应。回热器一般具有大的单位体积比表面积,结构形式包括丝网、丸状填料、间隙式等等。回热式低温制冷机具有可靠性高、结构简单、效率高等优点,在气体液化、超导冷却等低温技术中得到广泛应用。

3.直流是在一个周期内某截面正向流动与反向流动的气流质量不相等,出现沿一个方向流动的净质量流量。直流又称直流循环质量流。

4.低温储存是将一定的物料维持在远低于室温的温度的一项技术,储存一般是相对静止的,主要目的在于维持该物料的状态,保持低温、高密度、纯净度等。低温运输是将一定的物料以远低于室温的温度以及一定的压力等状态以一定的通道传输的一项技术,物料相对于通道一般是相对运动的。低温运输的绝热结构与储存系统的绝热结构基本相同。低温储存与运输对于液氦、液氢、液化天然气(lng)等各种低温液体的储运非常重要,应用场合包括超导核磁共振系统(mri)中的液氦的储存、液氢加氢站中液氢的储存、液氢槽车与船只等等。

5.低温储存的结构一般包括内容器、外壳体、中间绝热结构、支撑结构、物料进出管道、测量信号通道等。内容器是与低温物料直接接触的结构,外壳体是与外界环境直接接触的结构,中间绝热结构根据结构形式的不同包括低导热的堆积材料、辐射屏、冷却屏等,支撑结构为通过一定的力的作用使得内容器固定在一定的位置。物料进出管道是将物料放入容器及取出容器的通道、以及辅助排放的管道,包括颈管、排气管、充气加压管等,测量信号通道是温度、压力、液位等信息测量的通道。支撑结构、物料进出管道、测量信号通道一般连接处于低温的内容器(或物料)和外界室温部分,造成热损失。辐射屏是低发射率的膜材料,常采用铝箔或镀铝薄膜,在多层辐射屏之间往往加上低导热的间隔物。冷却屏,又称蒸汽冷却屏,或蒸汽冷却辐射屏,是接受一定冷量冷却的薄材料,使得中间的辐射温度更低,常采用金属箔片。

6.低温储存的中间绝热结构的形式包括非真空的普通堆积绝热、真空粉末和纤维绝热、高真空绝热、真空多层绝热等。通过真空大幅降低内容器与外壳体之间的气体导热与对流换热,而高反射率的辐射材料显著降低辐射换热,因此真空多层绝热的绝热效果最好,表观热导率约为前三种结构的10-4

、10-2

、10-2

量级。故而真空多层绝热在当前低温储存中应用最为广泛。

7.漏热通道由于温差形成的以导热、对流、辐射三种传热形式传输到内容器的漏热,具体包括冷却屏、辐射屏、堆积材料、支撑结构、物料进出管道、测量信号通道,以及堆积材料、粉末材料、纤维材料等。

8.而真空多层绝热结构形式中依然存在一定量的辐射漏热、通过多层材料的导热、残余气体分子的传热和相关结构(支撑、物料进出管道、测量信号通道)的导热,使得漏热量远高于通过理想辐射衰减模型计算得到的漏热量。事实上,通过支撑结构、物料进出管道(含颈管)、测量信号通道进入低温绝热气瓶的热流占总热流的比例非常大,甚至达到与辐射漏热量相当的大小。

9.而采用预冷冷却屏的真空多层绝热,又可吸收部分的辐射漏热、通过多层材料的导热、残余气体分子的传热和相关结构的导热,从而降低总的漏热量。

10.现有技术以制冷机(常规为两级)的冷端制冷量(温度记为tc)再液化储存物料,以预冷级(温度记为t1)冷却冷却屏,而在冷端温度tc与预冷级温度t1之间,以及预冷级温度t1与室温之间不能提供冷量,即不能在那些区间提供冷却屏,从而导致预冷效果有限。

11.对于另一种形式,在无制冷机再液化的低温储存中,往往用蒸气冷却冷却屏,利用其显热的冷量降低冷却屏的温度,从而减小辐射漏热,降低蒸发率。具体冷却的形式,对于小型,一般通过颈管传热;对应大中型,一般通过管道输送蒸气,与各层冷却屏进行热传导。然而冷却冷却屏后的蒸气不能再液化,造成储存量的损失。

技术实现要素:

12.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种耦合直流的回热式制冷机冷却的低温储存系统,通过回热式制冷机的直流携带的显热形式的冷量直接或者间接地冷却绝热结构,改变绝热结构的温度分布,使得近低温的部分温度降低,减少相应的漏热,提高储存效率。

13.申请人在本技术方案研发构思时认为,公开号cn112097422a的专利公开了“一种采用直流的回热式制冷机高效液化系统”,其虽然具有回热式制冷机引出直流用于预冷及液化的优点,但该专利并没有涉及如何通过直接或间接地传热冷却绝热材料,应用于低温储存系统。

14.申请人进一步考虑认为,低温物料的输送,大部分时间物料相对内容器进行运动的运输物料的管道,一般采用具有一定绝热结构的传输管线。目前,未采用蒸气冷却屏强化绝热性能,导致沿管线漏热较大,且一般未采用制冷机再液化。

15.本实用新型的目的可以通过以下技术方案来实现:

16.本实用新型的目的是保护一种耦合直流的回热式制冷机冷却的低温储存系统,包括回热式制冷模块和低温储存模块;

17.所述回热式制冷模块包括回热式制冷机单元和直流循环单元;

18.所述回热式制冷机单元包括依次连接的压缩机装置、回热器、冷端换热器;

19.所述直流循环单元中,包括间壁式换热通道,直流从任意位置引出回热器,并引入间壁式换热通道,直接或间接冷却低温储存模块的漏热通道,之后再回到回热器上部,从而完成直流循环。

20.所述直流循环单元中设有直流控制阀,通过直流控制阀控制直流流量大小;

21.所述低温储存模块包括冷料、储存容器内容器和储存容器外壳体。还包括冷却屏、辐射屏、堆积材料、支撑结构、物料进出管道、测量信号通道、与冷却屏换热的载冷通道;漏热通道包括冷却屏、辐射屏、堆积材料、支撑结构、物料进出管道、测量信号通道。

22.进一步地,所述直流引出回热器的位置为回热器冷端,或回热器冷端到回热器热端之间的任意位置;

23.所述直流的引出位置为一个或多个,以此形成一股直流或多股直流,对应冷端换热器包括一个内部间隙结构、多个内部间隙结构、一个间壁式换热器、多个间壁式换热器中的一种;

24.所述直流自间壁式换热通道引入回热器的位置为回热器热端或回热器热端到回热器冷端之间的任意位置;

25.所述直流引出回热器后的间壁式换热通道包括制冷机内部间隙结构、直流先后引出回热器和制冷机承压容器壁面后的间壁式换热器;

26.所述内部间隙结构包括膨胀活塞与气缸形成的间隙、在回热器的承压管内由两层或多层通道形成的间隙、在脉管承压管内由两层或多层通道形成的间隙。

27.进一步地,所述直流循环单元中还设有膨胀机构和压缩机构,所述直流先后引出回热器和制冷机承压容器壁面后与所述膨胀机构连接;

28.所述膨胀机构为单个膨胀机构或多个膨胀机构的组合;

29.所述膨胀机构设于一股直流或分别设于多股直流上;

30.所述膨胀机构在直流上的位置为冷端或冷端至热端中间的任一位置;

31.所述压缩机构包括单个压缩机构或多个压缩机构的组合;

32.所述压缩机构设于一股直流上或分别设于多股直流上。

33.进一步地,所述直流自间壁式换热通道引出后引入回热器,或引入低压组件后再引入回热器,或由高压组件驱动,以此构成循环;

34.所述低压组件为低压管路或设置单向阀形成的低压腔;

35.所述高压组件为高压管路或设置单向阀形成的高压腔。

36.进一步地,所述回热式制冷机至低温储存模块之间的传输冷量的结构为管道式传输冷却介质结构、固体导热结构、管道传输与固体导热的串并联组合结构中的一种;

37.管道式传输冷却介质结构中的管道冷却低温储存模块,冷却介质包括回热式制冷机中直接引出的直流进行冷却、低温储存模块中的气体物料、载冷剂;

38.直流流过低温储存模块后,低温储存模块中的气体、载冷剂通过回热式制冷机外的间壁式换热器或回热式制冷机外表面进行间壁式换热,冷却到低温,重新循环。

39.进一步地,载冷剂是指与回热式制冷机、储存系统中的气体有着不同压力、或不同化学成分的载冷物,包括气体、液体、固体或是其中2种、3种的混合物。

40.所述进料与气缸外壳体换热组件的间壁式换热结构形式包括通过导热进行换热的管路和与间壁式换热结构进行对流换热的结构。

41.所述气体物料、载冷剂进行流动冷却时可增加风机、泵等增压机构,以及流量控制部件。

42.固体导热的冷却方式为,通过固体连接冷却屏、辐射屏、堆积材料、支撑结构、物料进出管道、测量信号通道等漏热通道和制冷机内部间隙结构、直流先后引出回热器和制冷机承压容器壁面后的间壁式换热器。

43.进一步地,所述漏热通道为直流冷却的部件,包括冷却屏、辐射屏、堆积材料、支撑结构、物料进出管道、测量信号通道中的一种。即直流冷却的部件包括冷却屏、堆积材料、支

撑结构、物料进出管道、测量信号通道等为中心低温储存容器带来热负荷的漏热通道。其中冷却屏包括一层、多层。支撑结构、物料进出管道、测量信号通道包括一个、多个。

44.进一步地,冷却介质与支撑结构、物料进出管道、测量信号通道可平行流动进行分布式冷却,也可在支撑构件上装设若干换热点。

45.进一步地,所述耦合直流的回热式制冷机冷却的低温储存系统适用的绝热结构形式为真空多层绝热、真空绝热、真空堆积绝热、普通堆积绝热(非真空)通过降低导热/对流/辐射三种传热模式的绝热结构,以及以上几种绝热结构形式的复合绝热形式。其中普通堆积绝热包括发泡材料、填充材料、气凝胶等,真空堆积绝热、普通堆积绝热中堆积材料的结构形式包括块状、片状、纤维、球状、粉末等等。

46.对于真空绝热,可冷却冷却屏,对于真空堆积绝热、普通堆积绝热,可冷却堆积绝热材料,吸收部分的辐射漏热、导热、残余气体分子的传热和相关结构(支撑、物料进出管道、测量信号通道)的导热,从而降低总的漏热量。

47.进一步地,低温储存模块为物料相对内容器基本不动的储罐、物料相对内容器进行运动的运输物料的管道。

48.进一步地,所述回热式制冷机单元为采用回热器部件实现热量的交变式储存与释放的制冷机,包括gm制冷机、索尔维制冷机、斯特林制冷机、vm制冷机、脉管制冷机中的一种或多种制冷机进行多级耦合的混合结构形式;

49.所述脉管制冷机为gm型脉管制冷机或斯特林型脉管制冷机中的一种。

50.进一步地,所述回热式制冷模块为回热器内置式结构或回热器外置式结构;

51.所述回热器内置式结构中,回热器内置于膨胀活塞中;

52.所述回热器外置式结构中,膨胀活塞和回热器分体式设置;

53.所述回热式制冷模块包括单级结构和多级耦合结构,所述多级耦合结构包括多级热耦合结构、多级气耦合结构、热耦合与气耦合混合结构。

54.进一步地,所述回热式制冷模块中的平均工作压力为0.1至3000倍的大气压(0.01-300mpa),所述低温储存模块中的平均工作压力为0.01至3000倍的大气压(0.001-300mpa)。

55.进一步地,所述低温储存物料包括气体、液体或固体,以及气态、液态、固态三种物料相态中任意两种或三种的混合。所述低温储存物料包括纯净物和多种物料组成的混合物。

56.与现有技术相比,本实用新型具有以下技术优势:

57.1)本实用新型采用直流的耦合直流的回热式制冷机冷却的低温储存系统,使得直流在回热器内部吸收冷量,直接或间接地降低低温储存模块的漏热,从而降低低温储存系统的能耗,提高低温储存系统的效率。

58.2)本实用新型中的回热器可以吸收一定量直流的焓流,特别是在工质接近临界温区,在一定范围内的直流量大小范围内,实际回热器的cop受直流影响而下降很小。

59.3)本实用新型结构形式的耦合直流的回热式制冷机冷却的低温储存系统的方法可适用于小型系统和大型系统,适用于液氦、液氢气、液氮气、液化甲烷等各种工质,具有广泛的应用前景。

附图说明

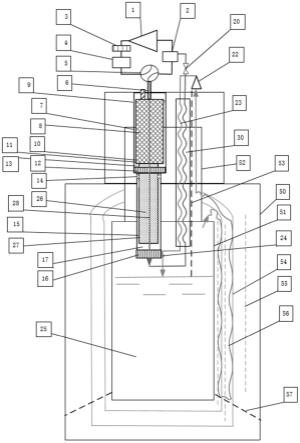

60.图1为本实用新型实施例1的二级gm制冷机低温蒸气再液化系统的机构示意图;

61.图2为本实用新型实施例2的采用载冷剂循环的制冷机内部间隙结构冷却液体储存系统的结构示意图;

62.图3为本实用新型实施例3的耦合jt节流膨胀机构和斯特林制冷机结构的直流冷却气体储存系统的结构示意图;

63.图4为本实用新型实施例4的采用导热的制冷机内部间隙结构冷却液体储存系统的结构示意图。

具体实施方式

64.下面结合附图和具体实施例对本实用新型进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构、控制方法、算法等特征,均视为现有技术中公开的常见技术特征。

65.实施例1

66.如图1所示,本实施例的采用耦合直流的回热式制冷机冷却的低温储存系统包括二级gm制冷机模块和液体储存模块;

67.二级gm制冷机模块包括回热式制冷机单元和直流外部循环单元。回热式制冷机单元包括压缩装置1、压缩机低压储气罐2、压缩机冷却器和过滤装置3、压缩机高压储气罐4、gm型压缩机高低压配气阀5、制冷机进气通道6、制冷机气缸7、第一级膨胀活塞11、第一级回热器8、第一级膨胀活塞密封机构9、第一级膨胀活塞与气缸的间隙10、第二级膨胀活塞27、第二级回热器26、第一级冷端换热器12、第一级膨胀腔13、第二级膨胀活塞密封机构14、第二级膨胀活塞与气缸的间隙15、第二级冷端换热器16、第二级膨胀腔17。

68.直流外部循环单元包括直流28、间壁式换热器30、直流控制阀20。

69.液体储存模块包括低温液体25、储存容器外壳体50、储存容器内容器51、物料进出管道52、测量信号通道53、冷却屏54、多层镀铝薄膜55与冷却屏换热的载冷通道56、支撑结构57、以及蒸气增压风机22、蒸气23、间壁式换热器30、冷端换热组件24。

70.本实施例的工作过程为:

71.按上述流程完成系统安装,充入工作压力的气体工质。先运行压缩机1,制冷机开始降温,当回热器冷端换热器16的温度降低至工质液化温度以下,调节直流控制阀20的开度,启动蒸气增压风机22,控制直流流量和蒸气气体循环流量。由于漏热,低温液体25蒸发,蒸气进入与冷却屏换热的载冷通道56,载冷通道56与冷却屏54、物料进出管道52、测量信号通道53及支撑结构57进行热连接,将导热、辐射漏热通过蒸气的显热进行吸收。载冷通道56盘绕在两层的冷却屏54上,蒸气温度由内层向外层逐渐升温,直至接近室温,通过蒸气增压风机22增压后进入间壁式换热器30,被直流28逐渐冷却,并在冷端换热组件24进一步液化,回到内容器51,成为低温液体25的一部分。

72.当制冷机制冷量大于低温储存漏热量,制冷机可实行间歇式启停,直至获得稳定的再液化率,并维持液体储存模块内的压力。

73.实施例2

74.如图2所示,本实施例的采用载冷剂循环的制冷机内部间隙结构冷却液体储存系

统的结构示意图;包括二级gm制冷机模块和液体储存模块;

75.二级gm制冷机模块包括回热式制冷机单元和直流内部循环单元。回热式制冷机单元包括压缩装置1、压缩机低压储气罐2、压缩机冷却器和过滤装置3、压缩机高压储气罐4、gm型压缩机高低压配气阀5、制冷机进气通道6、制冷机气缸7、第一级膨胀活塞11、第一级回热器8、第一级膨胀活塞密封机构9、第一级膨胀活塞与气缸的间隙10、第二级膨胀活塞27、第二级回热器26、第一级冷端换热器12、第一级膨胀腔13、第二级膨胀活塞密封机构14、第二级膨胀活塞与气缸的间隙15、第二级冷端换热器16、第二级膨胀腔17。直流内部循环单元包括直流28、级间直流连接通道18、第一级至热端直流连接通道19、直流控制阀20。

76.液体储存模块包括液体储存单元和载冷剂循环单元。具体包括低温液体25、储存容器外壳体50、储存容器内容器51、物料进出管道52、测量信号通道53、冷却屏54、冷却屏换热的载冷通道56、支撑结构57、以及载冷剂增压风机22、气缸外壁换热组件23、冷端换热组件24。

77.本实施例的工作过程为:

78.按上述流程完成系统安装,充入工作压力的气体工质。先运行压缩机1,制冷机开始降温,当回热器冷端换热器16的温度降低至工质液化温度以下,调节直流控制阀20的开度,控制直流流量。由于漏热,低温液体25有温度升高的趋势。启动载冷剂增压风机22,控制载冷剂的循环流量,使载冷剂进入与冷却屏换热的载冷通道56,载冷通道56与冷却屏54、物料进出管道52、测量信号通道53及支撑结构57进行热连接,将导热、辐射漏热通过载冷剂的热容进行吸收。载冷通道56盘绕在两层的冷却屏54上,载冷剂的温度由内层向外层逐渐升温,直至接近室温,通过增压风机22增压后进入气缸外壁换热组件23,被直流28逐渐冷却,并在冷端换热组件24进一步冷却,在内容器51内冷却低温液体25。

79.当制冷机制冷量大于低温储存漏热量,制冷机可实行间歇式启停,直至获得稳定的温度或是再液化率(对于挥发性冷料),并维持液体储存模块内的压力。

80.实施例3

81.如图3所示,实施例3的耦合jt节流膨胀机构和斯特林制冷机结构的直流冷却气体储存系统的结构示意图;包括单级斯特林制冷机模块、膨胀及压缩模块和气体储存模块;

82.单级斯特林制冷机模块包括回热式制冷机单元和直流外部循环单元。回热式制冷机单元包括活塞式压缩装置1、压缩机冷却器3、制冷机进气通道6、制冷机气缸7、第一级膨胀活塞11、第一级回热器8、第一级膨胀活塞密封机构9、第一级膨胀活塞与气缸的间隙10、第一级冷端换热器12、第一级膨胀腔13。直流外部循环单元包括直流28、直流控制阀20、直流控制阀59。

83.膨胀及压缩模块包括膨胀机构29和低压缓冲气库31、压缩机构32、压缩机构冷却器和过滤装置33。

84.气体储存模块包括低温气体25、储存容器外壳体50、储存容器内容器51、物料进出管道52、测量信号通道53、冷却屏54、真空堆积材料55、冷却屏换热的直流通道56、支撑结构57、与颈管换热的直流通道58、以及冷端换热组件24。

85.本实施例的工作过程为:

86.按上述流程完成系统安装,充入工作压力的气体工质。在室温条件下将膨胀机构29预先设定好阻力工况,先运行压缩机1,制冷机开始降温,当回热器冷端换热器16的温度

降低至气体设定温度,直流经过膨胀机构29降压之后分为两路,分别调节直流控制阀20和直流控制阀59的开度,分别控制两路直流气体的循环流量。

87.其中一路直流气体进入与冷却屏换热的直流通道56,与冷却屏54及支撑结构57进行热连接,将导热、辐射漏热通过直流的热容进行吸收。直流通道56盘绕在单层的冷却屏54上,直流的温度随着冷却冷却屏而逐渐升温。

88.另一路直流气体进入与颈管换热的直流通道58,直流通道58与冷却物料进出管道52及测量信号通道53进行热连接,将导热漏热通过直流的热容进行吸收,而直流的温度在此冷却过程中逐渐升温,直至接近室温。

89.这两路直流在完成冷却后合流,启动压缩机构32,直流经压缩至原低压腔压力,形成稳定的循环。附属的缓冲气库31稳定为低压,压缩机构冷却器和过滤装置33则将压缩热排放出去,并过滤和吸附杂质。

90.当制冷机制冷量及直流量大于低温储存漏热量,制冷机可实行间歇式启停,直至获得稳定的温度,并维持气体储存模块内的压力。

91.实施例4

92.如图4所示,本实施例的采用导热的制冷机内部间隙结构冷却液体储存系统的结构示意图;包括二级gm制冷机模块和液体储存模块;

93.二级gm制冷机模块包括回热式制冷机单元和直流内部循环单元。回热式制冷机单元包括压缩装置1、压缩机低压储气罐2、压缩机冷却器和过滤装置3、压缩机高压储气罐4、gm型压缩机高低压配气阀5、制冷机进气通道6、制冷机气缸7、第一级膨胀活塞11、第一级回热器8、第一级膨胀活塞密封机构9、第一级膨胀活塞与气缸的间隙10、第二级膨胀活塞27、第二级回热器26、第一级冷端换热器12、第一级膨胀腔13、第二级膨胀活塞密封机构14、第二级膨胀活塞与气缸的间隙15、第二级冷端换热器16、第二级膨胀腔17。直流内部循环单元包括直流28、级间直流连接通道18、第一级至热端直流连接通道19、直流控制阀20。

94.液体储存模块具体包括低温液体25、储存容器外壳体50、储存容器内容器51、物料进出管道52、冷却屏54、支撑结构57、导热机构58以及冷端换热组件24。

95.本实施例的工作过程为:

96.按上述流程完成系统安装,充入工作压力的气体工质,通过多个导热机构58连接制冷机气缸7的外壁与冷却屏54、物料进出管道52、支撑结构57等漏热通道。先运行压缩机1,制冷机开始降温,当回热器冷端换热器16的温度降低至工质设定温度以下,调节直流控制阀20的开度,控制直流流量。

97.将间隙内直流28的冷量通过多个导热机构58传输至冷却屏54、物料进出管道52、支撑结构57,将导热、辐射漏热最终通过直流28的热容进行吸收。三层的冷却屏54的温度由内层向外层逐渐升高。冷端换热组件24与低温液体25通过对流或导热方式进行换热,实现降温或再液化。

98.当制冷机制冷量大于低温储存漏热量,制冷机可实行间歇式启停,直至获得稳定的温度或是再液化率,并维持液体储存模块内的压力。

99.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述

实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1