模块化氢液化系统的制作方法

本发明属于低温工程装备,具体涉及一种模块化氢液化系统。

背景技术:

1、近年来,为了助力实现碳达峰、碳中和,深入推进能源生产和消费革命,构建清洁低碳、安全高效的社会体系,氢能是当前能源问题和实现“双碳”战略目标的长期解决方案之一。氢能是一种来源丰富、绿色低碳、应用广泛的二次能源,同时也是规模巨大的重要化工原料。采用风能、太阳能等可再生能源生产的氢气,又称之为“绿氢”,是未来氢能的主要来源,可用于交通、民用以及电力生产储能领域,也有望在化工领域大规模使用,如替代焦炭作为还原剂等等。

2、为了实现氢气在终端的合理价格,使其具有经济性,从而实现大规模市场推广,如何安全有效地储存和运输是关键的技术挑战。高压常温储氢是目前应用最为广泛、技术最为成熟的储氢技术,但是其储运密度低,全产业链成本高,根据当前的技术发展态势判断,其无法适应规模化,也难以实现经济性。基于材料的储氢技术,包括物理吸附、化学吸附以及有机物合成等,仍然处于较低的技术成熟度水平,且不具备规模化经济效应,也存在有全产业链能耗高、设备材料成本高、系统复杂、产品纯度等问题,因此也不具备规模化应用的可能性。低温液化氢气的储运方式得益于深冷、绝热及真空技术的日益成熟,更高的存储密度和更低的运行压力,减少了单位质量输运的能耗和空间成本,有望成为氢气长距离运输和大规模存储的有效方式,是能够实现终端氢气售价具有经济性的唯一技术路线。

3、采用风能、太阳能等可再生能源生产氢气并液化,是未来绿氢生产的重要模式。然而,可再生能源发电的波动性,对其下游匹配的绿氢生产系统(水电解和氢液化系统)提出了特殊的要求:

4、1.产能可调和快速启停:绿色液氢生产系统如果连续稳定生产,则必须配备足够装机容量的储能系统在电力低谷时为其供电,或者在电力低谷时直接利用来自电网的电能。但是,前者所需配备的储能系统成本高(目前仍然高于同等装机容量的绿氢生产系统)、占地大,极大地增加了固定资产投资,使得氢气成本增加;后者,电网电价远高于离网电价,造成运营成本陡增,且整个系统仍然对电网造成较大的波动冲击,无法通过氢气生产来消弭可再生能源波动性对电网的冲击。因此,绿氢生产系统(包括水电解和氢液化系统)需要有产能可调和快速启停的功能,选择合适的产能或开停机策略,来匹配波动的可再生能源系统,实现全离网的生产模式。

5、2.更低的固定资产投资:具有产能可调和快速启停功能的绿色液氢生产系统匹配可再生能源,其设备利用率也相应降低,使得绿色液氢生产系统的固定资产投资在氢气的成本组成中比例增加,成为影响氢气成本最为主要的因素。因此更低的绿色液氢生产系统的固定资产投资,是绿氢生产模式具有市场竞争力的必要条件。

6、氢气的液化是绿氢产业链中最关键的环节,具有技术工艺复杂、能耗占比高、投资成本高的特点。过去的几十年,许多研究者都在研究如何提高氢液化的效率。提高氢液化的效率可以有效地减小氢液化设备运营的成本,也能间接地降低设备投资成本。根据主制冷系统采用的工质以及热力学循环的不同,现有的商业化液化装置一般为采用氦气为工质的布雷顿循环制冷和采用氢气作为工质的改进克劳德循环制冷。前者一般用于产能低于5吨/天的中型液化系统,后者一般用于大于5吨/天的大型液化系统。

7、传统的氢液化系统一般都包括预冷系统、主制冷系统、液化系统、低温换热器组。预冷系统一般采用较为成熟的工艺实现70~120k左右的制冷,为主制冷系统和液化系统提供预冷。主制冷系统设置压缩机和膨胀机,并通过低温换热器组与液化系统中的氢气进行换热,对氢气制冷,使其最终形成液氢产品。其中,压缩机用于对制冷工质压缩行程高压,为主制冷系统的循环管路提供高压工质,膨胀机用于将高压工质膨胀制冷,为液化系统提供冷量。低温换热器组中,配备多个正仲氢反应器(既可采用等温连续反应器,也可以采用绝热分步反应器),以将氢气催化为当前换热器温度下的平衡态氢气。由氢气气源提供的原料氢气依次通过多级换热器内的正仲氢反应器,最后以液态的形式进入液氢储罐并由产品出口流出。

8、传统的氢液化技术显然无法满足离网可再生能源绿色液氢生产所需的两个条件:

9、传统氢液化技术采用大型的压缩机、透平膨胀机以及换热器,降温过程中流量较小,透平膨胀机远偏离正常工况,循环流量较小,对应制冷量也较小,因此其启动(降温)和关停需要很长的时间(一般需要6~18小时);而为了保护压缩机、膨胀机等动设备,启停流程非常繁复。采用变频压缩机,或者选择关停数台并联压缩机中的几台,可以一定程度上调节氢液化系统的产能,但是调节范围比较有限,且单位能效下降明显。

10、传统氢液化装置的核心部件,如压缩机、换热器、透平膨胀机等,均是数量少的大型定制部件,供货周期和价格均居高不下。作为典型的化工工程项目,设备和工程均需定制设计,项目从合同谈判、方案设计、工程土建到最后的调试运行,需要漫长的项目工程周期(24~36个月),非标产品和定制化的工程也必然造成高昂的固定资产投资。

技术实现思路

1、本发明从离网可再生能源绿色液氢生产模式的需求出发,提出了一种具有产能可调、快速启停功能,设备固定资产投资低,且能够快速投产的模块化氢液化系统。为此,本发明采用以下技术方案:

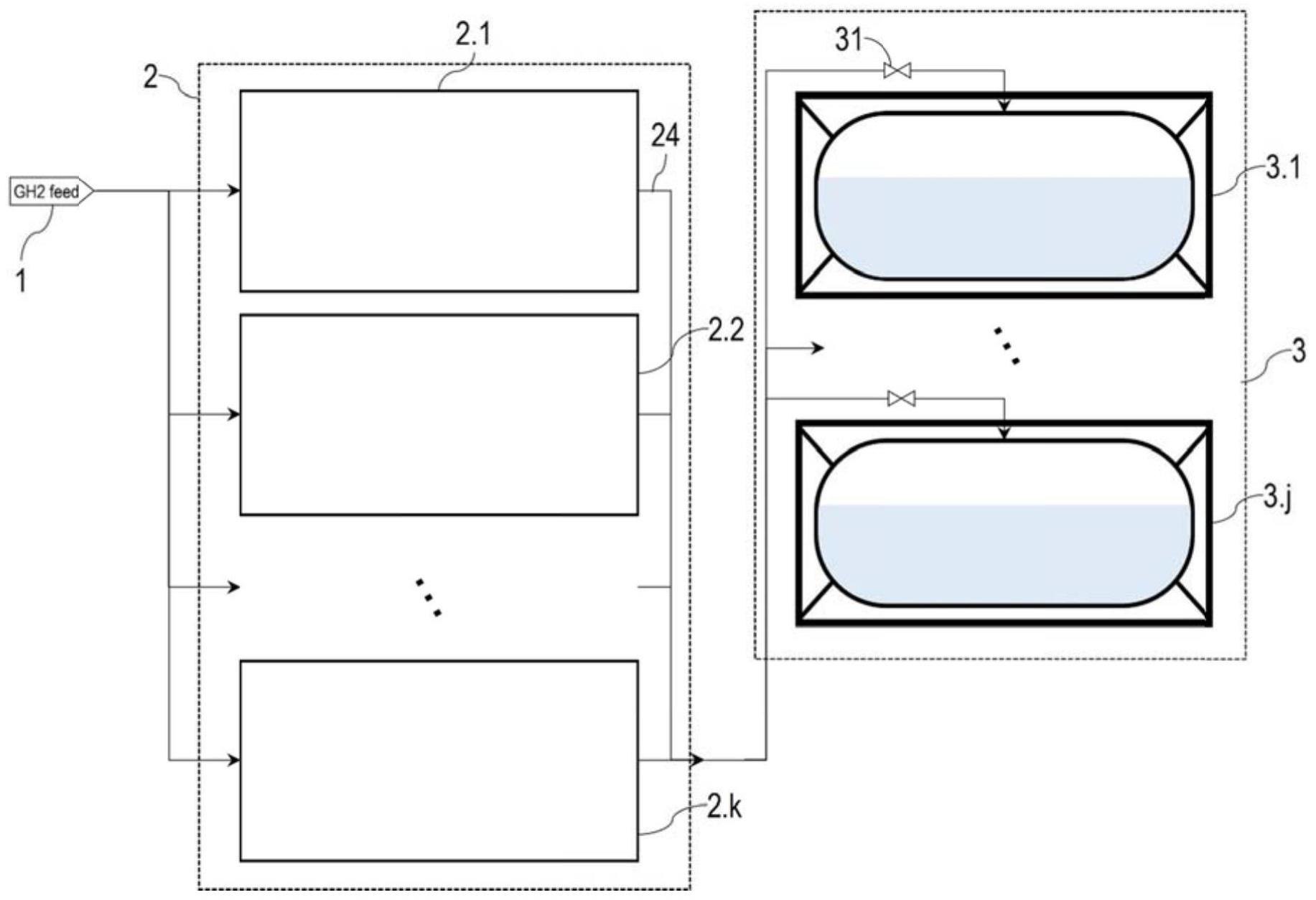

2、一种模块化氢液化系统,包括:一个或多个并联设置的液化模块,液化模块的氢气入口与氢气气源连接,液化模块的产品出口与一个或多个并联的液氢储罐相连;每个所述液化模块均为具有氢气冷却、液化并完成正仲氢转化,且能够独立启停的集成结构。

3、氢气气源、液氢储罐可以单独设置,也可以是本发明的组成部分。当作为本发明的组成部分时,本发明的模块化氢液化系统,包括氢气气源、液化模块和液氢储罐,所述氢气气源、液化模块和液氢储罐通过管路依次连接,来自氢气气源的室温氢气通过液化模块被冷却、液化并完成正仲氢反应,流入液氢储罐进行存储。

4、本发明所述液化系统包括一个或多个(数量为k,k≥1)并联的液化模块。所述液化模块是标准化的撬装设备,采用标准集装箱外形尺寸和接口,每个模块能够独立运行,将一定流量的氢气冷却、液化并完成正仲氢反应。并联的液化模块的液氢产品出口通过管路汇成一路总管,与液氢储罐相连接。这样的设计具有如下优点:

5、1.多个模块并联实现更大的氢液化产能;

6、2.独立运行其中一个或数个模块,可以实现产能的大范围调节,且不影响系统能效;

7、3.用户可以灵活方便的实现系统产能的扩大或缩小,从而降低投资的风险;

8、4.标准化模块有利于规模化生产,极大地降低设备成本;

9、5.降低了系统安装的复杂度,缩减了工程成本和周期;

10、6.撬装化模块便于库存、运输、吊装和布置。

11、作为优选,所述液化模块包括:

12、对氢气进行预冷冷却的预冷单元;

13、对预冷后氢气进行液化和正仲氢转化的低温液化转换单元;

14、对低温液化转换后的氢进行降压的膨胀单元,膨胀单元的出口作为产品出口与所述液氢储罐相连;

15、对低温液化转换单元提供制冷压缩功的压缩单元。

16、所述压缩单元通过管路与低温液化转换单元中的标准制冷单元相连接。

17、作为优选,所述预冷单元包括:

18、预冷换热器;

19、对预冷换热器提供冷源的预冷冷源;

20、依次与预冷换热器氢气流道相连的纯化器和预冷级正仲氢反应器。

21、所述预冷换热器包括氢气流道和预冷工质流道;预冷冷源通过预冷工质对氢气提供预冷冷量。所述预冷级正仲氢反应器的流道中装有正仲氢催化剂。实际连接时,所述氢气气源的接口、预冷换热器氢气流道、纯化器和预冷级正仲氢反应器通过管路相连;所述预冷冷源通过管路与预冷换热器的预冷工质流道冷端入口相连接,预冷工质流经预冷换热器的预冷工质流道,为流经预冷级换热器氢气流道、纯化器和预冷级正仲氢反应器的氢气提供冷量。实际运行时,来自氢气气源的压力为psupply的常温氢气进入首先通过预冷换热器预冷至预冷温度tprec;然后经过纯化器中除去原料氢气中的气体和固体杂质,防止堵塞后续工艺流程,也确保液氢产品的纯度;预冷纯化后的原料氢气进入预冷级正仲氢反应器,在正仲氢催化剂的帮助下实现正仲氢反应,使得氢气中的仲氢含量接近预冷温度tprec下平衡氢的仲氢比例,并使得氢气温度恢复至预冷温度tprec。

22、作为优选,所述纯化器为低温纯化吸附器。所述纯化器可以是一个单独的低温纯化吸附器,也可以是两个或多个并联设置的低温纯化吸附器。作为进一步优选,所述纯化器包括两个通过阀门进行切换,交替接入管路的低温纯化吸附器,两个低温纯化吸附器并联组成一个典型的变温吸附装置,当其中一个低温纯化吸附器接入管路时,未接入管路的低温纯化吸附器将被洁净惰性热气体进行吹扫和加热实现再生,提高氢气低温纯化器的工作效率。

23、所述预冷级正仲氢反应器和对应的预冷换热器,可以采用集成的结构,也可以采用相互独立的结构。前者属于等温连续反应器,本质上是在低温换热器流道中填充催化剂,反应器即是换热器,即完成正仲氢催化反应同时实现入流氢气的冷却;后者是绝热分步反应器,本质上是一个单独的绝热容器中填充了催化剂,氢气首先通过对应的低温换热器冷却后进入该反应器进行催化反应,温度有所上升,然后再次通过后续的低温换热器进行冷却;等温连续反应器比绝热分步反应器效率更高,结构更紧凑;绝热分步反应器则加工制造简单,两种结构均可应用于本发明的技术方案中。

24、根据氢液化系统所在现场的不同条件,所述预冷冷源可以为开式低温冷冻液体预冷系统或者闭式低温制冷预冷系统。所述开式低温冷冻液体预冷系统采用液氮或者液化天然气作为冷源工质,前者特别适用于现场可获得稳定、廉价的液氮的情况,如附近有空分装置能够提供稳定和廉价的液氮资源;后者特别适合液化天然气港口等需要回收液化天然气汽化冷能的场合。所述闭式低温制冷预冷系统为透平布雷顿循环制冷系统、自复叠混合工质循环制冷系统或者回热式制冷系统,适合电价便宜或者现场不易获得液氮、液化天然气等低温液体的场景。

25、作为一种具体的优选方案,所述预冷冷源由如下预冷循环系统提供:

26、将预冷工质压缩至高压的透平压缩机;

27、驱动透平压缩机工作的驱动电机;

28、对透平压缩机输出的高压气体进行冷却的水冷器;

29、对预冷换热器的预冷工质入流流道输出的工质进行膨胀制冷的低温透平膨胀机;

30、所述预冷换热器内设有氢气流道、预冷工质入流流道、预冷工质回流流道;其中预冷工质入流流道的入口与所述水冷器出口相连,预冷工质入流流道的出口与低温透平膨胀机入口相连,预冷工质回流流道入口与低温透平膨胀机的出口相连,预冷工质回流流道出口与透平压缩机入口相连。

31、作为进一步优选,所述述透平压缩机通过连接在其与低温透平膨胀机之间的连接轴回收低温透平膨胀机产生的膨胀功。

32、作为优选,所述液化模块还包括真空绝热冷箱和绝热辐射屏。所述绝热辐射屏、预冷单元(低温部分)、膨胀单元以及低温液化转换单元的低温部分(包括标准制冷单元的冷指和正仲氢反应器)安装在真空绝热冷箱中,所述真空绝热冷箱内部被抽成真空,减少来自环境的对流和导热漏热。所述膨胀单元、低温液化转换单元的最低温部分设置在所述绝热辐射屏中。所述绝热辐射屏由导热良好的金属薄壳制成,表面进行抛光处理使得其具有很高的反射率,并通过热连接的方式与预冷冷源相连接,被预冷工质冷却至预冷温度tprec;绝热辐射屏包围住所述膨胀单元和低温冷却子模块的最低温(冷头)部分,进一步降低从室温传递到上述部件上的辐射漏热。

33、作为优选,所述绝热辐射屏与预冷单元热连接。

34、作为优选,连接液化模块和液氢储罐的液氢传输管路是双层真空绝热管路。

35、作为优选,所述低温液化转换单元由一个或多个并联设置的低温液化组组成,每个低温液化组由一个或多个串联设置的低温冷却子模块组成,每个低温冷却子模块均包括标准制冷单元以及与标准制冷单元冷端热连接的正仲氢反应器。

36、作为进一步优选,针对每一个低温液化组,按照氢气流向,正仲氢反应器的氢气流道依次串联,且标准制冷单元的冷头温度或正仲氢反应器的温度依次降低。

37、进一步讲,本发明中,所述低温液化转换单元包括一个或者多个(数量为m,m≥1)低温液化组,采用多个低温液化组时,多个低温液化组相互并联连接。来自预冷单元的原料氢气分为m路,分别与各个低温液化组相连。所述低温液化组包括一个或多个串联设置的(数量为n,n≥1)低温冷却子模块,所述低温冷却子模块均包括标准制冷单元和正仲氢反应器,所述正仲氢反应器安装在标准制冷单元的冷端,包括制冷工质流道和氢气流道。所述标准制冷单元的制冷工质直接在正仲氢反应器的制冷工质流道内流动,提供氢气冷却和正仲氢反应所需的冷量;所述正仲氢反应器的氢气流道内布置有正仲氢催化剂,用于催化正仲氢反应。

38、所述多个(n)低温冷却子模块的正仲氢反应器的氢气流道进出口以串联的形式依次连接,n个标准制冷单元工作在依次递减的温度tc,1>tc,2>…>tc,n-1>tc,n。实际运行时,来自预冷单元,温度为tprec,仲氢含量接近预冷温度tprec下平衡氢的仲氢比例的低温氢气,在每个低温液化组中,依次经过串联连接的n个正仲氢反应器,氢气在n个正仲氢反应器的氢气流道中被逐步冷却,且在正仲氢催化剂的帮助下实现逐步的正仲氢反应,达到节流前温度tpreexp,压力为ppreexp,仲氢含量达到95%以上。上述设计有如下优点:

39、1.采用数量众多的标准化低温冷却子模块,有利于大批量标准化生产和安装,可极大地降低设备成本;

40、2.独立运行并联的低温液化组中的其中一个或数个,可以实现产能的大范围调节,且不影响系统能效;

41、3.多个低温冷却子模块串联可以降低每个正仲氢反应器中制冷工质和氢气的换热温差,提高系统能效;

42、4.正仲氢反应器的设计使得制冷工质和氢气之间的换热路径尽可能的缩短(仅隔一道换热间壁),减小了换热温差,提高了系统能效;

43、5.独立的标准制冷单元提高了系统的稳定性,即使有个别制冷单元失效,仅会影响液化产能,而不至于造成整个系统停机;

44、6.独立的标准制冷单元可单独进行维护和更换,提升了维护的便捷性,降低了运营成本。

45、作为优选,为了提升正仲氢反应器中的换热效率,所述正仲氢反应器的工质流道和氢气流道内均设有强化换热的结构,如翅片;所述氢气流道的进口和出口安装有合适孔隙尺寸的滤芯,用于防止正仲氢催化剂颗粒进入管路系统;所述正仲氢反应器的氢气流道内的正仲氢催化剂有多种不同的布置形式:

46、1.正仲氢催化剂完全充满流道:优点是填充工艺简单,保证催化剂充足,反应完全;

47、2.正仲氢催化剂不完全充满流道:优点是填充工艺简单,氢气流动时使得催化剂颗粒在流道内扬起,和氢气能够实现充分的接触和换热,有利于充分反应;

48、3.正仲氢催化剂分段填充,每段催化剂前后采用合适孔隙尺寸的滤芯进行固定,减少催化剂颗粒磨损和碎裂产生的微颗粒污染;

49、4.正仲氢催化剂用粘合剂固定在流道表面和强化换热结构表面:优点是流阻小,换热充分。

50、作为优选,所述标准制冷单元为回热式制冷机,具体可以是gifford-mcmahon制冷机、斯特林制冷机、索尔文制冷机、gm型脉管制冷机或者斯特林型脉管制冷机。采用回热式制冷机的优点有:

51、1.回热式制冷机在液氮温区至液氢温区之间具有比较可观的制冷效率;

52、2.回热式制冷机的核心部件结构简单,制造工艺要求不高,无需特别昂贵的材料,因此特别适合大规模批量生产,从而大幅降低每个标准制冷单元的成本;

53、3.回热式制冷机具有相当的可靠性,gifford-mcmahon制冷机、索尔文制冷机和gm型脉管制冷机的无维护运行寿命可超过2年,而斯特林制冷机和斯特林型埋管制冷机的无维护运行寿命可超过5年;

54、4.回热式制冷机一般采用活塞式的膨胀机构,因此在降温过程中仍然具有很大的排气量,制冷量也非常可观,使得其天然地具有快速降温的特性,更容易实现系统的快速启停。

55、所述膨胀单元可以为一个,来自m个并联低温液化组的氢气管路汇合后,与膨胀单元入口相连,膨胀单元出口与液氢产品出口相连;这种为m个并联低温液化组设置一个公用的膨胀单元的设计具有成本低的优势;

56、作为优选,所述膨胀单元为m个,每个膨胀单元入口和来自m个并联低温液化组的氢气管路分别相连,所有膨胀单元出口的管路汇合后与液氢产品出口相连接;这种为每个低温液化组单独设置膨胀单元的设计,提高了系统可靠性,单独控制膨胀单元还可以实现系统产能调节和每个模组的独立维护。

57、所述膨胀单元是毛细管、节流阀或者膨胀机。作为优选,所述膨胀单元是具备截止功能的可调节节流阀。

58、作为一种具体的优选方案,所述膨胀单元为并联设置的多个节流阀,每个节流阀分别与对应的低温液化转换单元的多个低温液化组连接。

59、作为优选,与液化模块的产品出口相连的是多个(数量为j,j≥2)并联的液氢储罐。来自液化系统的液氢产品总管,分为j路管路,分别通过低温阀门与各个液氢储罐相连接。液化模块生产的液氢依次存储到各个储罐中,存满的液氢储罐可以将其中的液氢转注至液氢槽车/船,进一步运运往液氢终端客户。采用这样的设计,可以通过关闭低温阀门的办法,将正在进行转注操作的液氢储罐与液化系统断开,液化系统生产的液氢仍然能够存储到其他液氢储罐中,确保液氢生产和存储的连续性。

60、作为进一步优选,所述液氢储罐是罐式集装箱,存满液氢的罐式集装箱可由集装箱拖车/船转运往液氢终端客户,运离的罐式集装箱位放置新的空罐箱,连接到液化模块。采用标准化的罐式集装箱,取消了从固定式液氢储罐往液氢槽车/船转注的过程,减少了流程的闪蒸损失;对于规模化的应用,大量标准化的罐式集装箱配合集装箱拖车/船较半定制化的固定式储罐配合液氢槽车/船的组合具有成本优势。

61、液氢储罐转注、罐式集装箱更换或者长时间存储时,部分液氢会汽化,使得液氢储罐压力升高,最终可能引出安全泄放系统动作,造成氢气的排放浪费。为了将液氢储罐中的闪蒸氢气重新液化,作为优选,从液氢储罐顶部引出闪蒸汽回气管路连接其中的一个或几个液化模块。即所述液氢储罐顶部设有闪蒸汽回气管,该闪蒸汽回气管其中一个或多个液化模块中的氢气管路相连。

62、作为一种优化方案,在液化模块中,闪蒸汽回气管路连接一个低温压缩机,然后连接到一个或几个低温液化组中倒数(按照氢气流向的最后第一和第二个)第一和第二个低温冷却子模块之间的管路。闪蒸氢气经过低温压缩机压缩至高压后,与来流的原料氢气汇合,进入最后一个低温冷却子模块被冷却并液化。

63、或者,作为另外一种优化方案,在液化模块中,闪蒸汽回气管路连接一个引射器的低压入口,引射器的高压入口与来自一个或多个低温液化组中倒数(最后)第二个低温冷却子模块中的正仲氢反应器的原料氢气管路相连,引射器的出口与低温液化组中的最后一个低温冷却子模块中的正仲氢反应器相连接。引射器利用大流量高压的原料氢气流作为主流,泵吸小流量低压的闪蒸氢气,两股氢气在引射器中混合,然后进入最后一个低温冷却子模块被冷却并液化。相比较低温压缩机,引射器无运动部件,成本低,可靠性高。

64、所述压缩单元为由多个压缩机组成的压缩机组,多个压缩机分别对低温液化转换单元提供制冷压缩功;

65、作为优选,所述压缩机单元包括m*n个独立的压缩单元,每个压缩单元单独与各个标准制冷单元相连接。采用这种技术方案,可以轻易地实现每个标准制冷单元的单独启停,小型压缩单元更利于大规模批量生产,降低成本。

66、作为优选,所述标准制冷单元冷端内设有氢气管路和冷工质管路,所述氢气管路内一部分或全部装有正仲氢催化剂,该一部分或全部氢气管路同时构成所述的正仲氢反应器。

67、与现有技术相比,本发明的有益效果为:通过串联、并联标准化生产的,数量众多的制冷单元,构成不同层面的模块,来实现氢气的液化,能够有效的利用标准制冷单元规模化生产的效益,大幅度降低设备成本。通过控制开启不同层级模块和制冷单元的数量,本发明还能够实现大范围内的液氢产能调节。此外,利用回热式制冷机作为标准制冷单元,可以实现快速的降温和即时停机,是的系统具有快速启停的优点。上述优点使得本发明特别适用于和可再生能源匹配生产绿色液氢。

- 还没有人留言评论。精彩留言会获得点赞!