一种逆变器水冷系统及其最优控制方法

1.本发明属于逆变器热管理技术领域,具体涉及一种逆变器水冷系统及其最优控制方法。

背景技术:

2.电机控制器是新能源汽车特有的核心功率电子单元,通过接收整车控制器的车辆行驶控制指令,控制电机输出指定的转矩和转速,驱动车辆行驶。电机控制器在工作时,会产生大量的热量,在一段时间的使用后,控制器内部过高温度会导致内部零部件老化,影响使用寿命并对车辆行驶产生一定的影响。为了保证整车输出动力的稳定性及可靠性,需要开发更好的电机控制器散热系统,以满足整车工作要求。

3.逆变器液冷系统包含水泵和散热器。在实际冷却系统控制中,往往仅对冷却液流量进行标定,而冷却液温度并没有考虑作为控制变量。当产热率超过一个临界值时,冷却液可能无法将逆变器温度控制在目标范围内,从而导致逆变器散热失效。此外,传统的pid和逻辑条件判断控制方法仅仅对逆变器温度进行控制,而没有考虑冷却系统执行器功率消耗,从而导致冷却系统运行的能耗过高。

技术实现要素:

4.针对现有技术中存在不足,本发明提供了一种逆变器水冷系统的最优控制方法,通过风扇和水泵进行高效冷却,将逆变器温度维持在合理范围的同时降低水冷系统能耗。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种逆变器水冷系统的最优控制方法:

7.获取逆变器三相电流控制下的电机控制转速、转矩和冷却液入口温度,通过逆变器水冷系统温度预测模型对逆变器温度进行预测;

8.将逆变器水冷系统工作时风扇和水泵的转速进行离散化,建立风扇、水泵转速分别与档位之间的关系,对风扇和水泵所有档位上的控制转速组合进行网格搜索,获得风扇和水泵档位组合下目标函数的最优解;

9.将风扇和水泵档位组合最优解对应的转速范围作为进一步优化求解的搜索区间,将风扇和水泵转速搜索步长缩短为0.2倍,对风扇和水泵转速组合进一步进行网格搜索,获得当前风扇和水泵转速搜索步长上的目标函数的最优解;当满足终止条件时,输出最优解。

10.进一步地,所述目标函数为:

[0011][0012]

其中:t0、t1分别为起始时刻和终止时刻,t

max

(t)表示逆变器实时最高温度,t0表示逆变器目标控制温度,

△

t

max

表示逆变器最高温度与目标温度之间的理论最大温差,p

fan

(t)和p

pump

(t)分别表示风扇和水泵在给定转速下的功率消耗,p0表示功率因子,α表示平衡温度跟踪和系统能耗的权重因子。

[0013]

进一步地,温度预测模型中逆变器电路划分为上、下半桥,上半桥igbt温度节点、上半桥二极管温度节点、下半桥igbt温度节点、下半桥二极管温度节点均与基板温度节点连接,所述基板温度节点通过热传导边界与冷却板温度节点一端连接,冷却板温度节点另外一端与对流冷却边界连接。

[0014]

更进一步地,所述热传导边界由与其连接的相邻节点的材料性质和几何尺寸确定。

[0015]

更进一步地,所述对流边界条件=对流换热系数*温差*冷却面积,其中对流换热系数通过对应的冷却液流量查表获得,温差具体指冷却液入口温度和冷却板温度节点的温度差值,冷却面积为水道的内表面积。

[0016]

进一步地,所述终止条件包括转速搜索步长小于10rpm或当前优化控制目标函数求解结果与上一步优化控制目标函数求解结果之差在5%以内。

[0017]

一种实现所述的最优控制方法的逆变器水冷系统,包括:设置在导热板内的水道,水道呈s形分布,冷却液从水道进水口进入,流经水道冷却并带走逆变模块运行时产生的热量,之后从水道出水口排出。

[0018]

上述技术方案中,所述导热板上部为逆变器模块。

[0019]

本发明的有益效果为:

[0020]

(1)本发明中采用温度预测模型预测逆变器温度,降低了温度传感器数量。

[0021]

(2)本发明实施的控制方法包含逆变器温度的实时预测、风扇和水泵能耗,将温度控制和系统能耗结合在一起进行优化控制,提升了逆变器冷却系统的效率并满足了系统温度跟踪要求。

[0022]

(3)本发明提出了一种多重网格搜索策略,通过建立风扇和水泵转速与档位之间的关系,大大缩短了网格搜索算法的搜索空间,同时通过转速搜索步长的缩短,可以快速获取风扇和水泵转速的最优解,避免了优化求解陷入局部最优的状况。

[0023]

(4)本发明在逆变器内部设有循环水道管路,对内部各个模块进行强制散热,有效降低逆变器内部的热量。

[0024]

(5)本发明建立逆变器冷却系统优化控制目标函数,利用网格搜索获取目标函数的最优解,将逆变器温度维持在合理范围。

附图说明

[0025]

图1是本技术的一个实施例的逆变器水冷系统示意图;

[0026]

图2是本技术的一个实施例的逆变器水冷结构在一视角下的三维示意图;

[0027]

图3是本技术的一个实施例的逆变器内部水道截面示意图;

[0028]

图4是本技术的一个实施例的逆变器水冷系统与控制模块示意图;

[0029]

图5是本实施例图3所示控制模块示意性的内部结构图;

[0030]

图6是本技术的一个实施例的逆变器温度预测模型的结构示意图;

[0031]

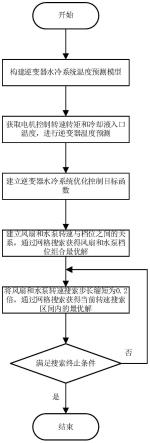

图7是本技术的一个实施例的逆变器水冷系统的最优控制流程图。

[0032]

图中:1-逆变器开关和二极管,2-焊接层,3-上层铜板键合,4-陶瓷键合,5-下层铜板键合,6-基板焊接层,7-基板,8-导热硅脂,9-导热板,10-水道进水口,11-水道出水口,12-电动水泵,13-散热器,14-风扇,15-水道,1201-电动水泵第一端口,1202-电动水泵第二

端口,1301-散热器第一端口,1302-散热器第二端口,100-控制模块,101-接口a,102-接口b,103-冷却液温度信号,104-输入接口,105-存储器,106-处理器,107-输出接口,108-总线,201-上半桥igbt温度节点,202-上半桥二极管温度节点,203-下半桥igbt温度节点,204-下半桥二极管温度节点,205-基板温度节点,206-冷却板温度节点,207-热传导边界,208-对流冷却边界。

具体实施方式

[0033]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文描述的实施例。例如逆变器的翅片散热器结构可以进行合理替换。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。下面将参考构成说明书一部分的附图对本发明的各种具体实施方案进行描述。

[0034]

图1是本技术的一个实施例的逆变器水冷系统图,以示出逆变器水冷系统中各部件及其连接关系,具体描述如下:电动水泵第一端口1201与散热器第二端口1302连通,散热器第一端口1301和水道进水口10连通,水道出水口11与电动水泵第二端口1202连通。

[0035]

图2显示了本技术的一个实施例的逆变器水冷结构。如图2所示,逆变器水冷系统包括逆变器开关和二极管1、焊接层2、上层铜板键合3、陶瓷键合4、下层铜板键合5、基板焊接层6、基板7、导热硅脂8、导热板9、水道进水口10、水道出水口11、电动水泵12、散热器13、风扇14和水道15,逆变器开关和二极管1通过焊接层2与上层铜板键合3连接,上层铜板键合3、陶瓷键合4、下层铜板键合5、基板焊接层6、基板7、导热硅脂8和导热板9依次叠放在一起;风扇14设置在散热器13处,水道15设置在导热板9内,通过对流换热达到对逆变器水冷系统的高效散热,并具有紧凑的结构的特点。

[0036]

图3是本技术的一个实施例的逆变器内部水道截面示意图,水道15呈s形分布在导热板的9腔室内,冷却液从水道进水口10进入,流经水道15冷却并带走逆变模块(包括逆变器开关和二极管1、焊接层2、上层铜板键合3、陶瓷键合4、下层铜板键合5和基板焊接层6)运行时产生的热量,之后从水道出水口11排出。

[0037]

图4是本技术的一个实施例的逆变器水冷系统与控制模块示意图。控制模块100的输入接口104接收冷却液温度信号103(通过设置在水道进水口10处的温度传感器采集),控制模块100的输出接口107通过接口a101和接口b102分别与电动水泵12、风扇14实现通讯连接;控制模块100通过控制电动水泵12控制冷却液流量,控制模块100通过控制风扇14控制散热器13空气冷却流量,控制模块100通过接收冷却液温度信号103,获取逆变器冷却液入口温度。

[0038]

图5是本实施例图4所示控制模块示意性的内部结构图。如图4所示,逆变器冷却系统的控制模块100包括总线108、输入接口104、存储器105、处理器106以及输出接口107。具体来说,存储器105用于存储程序、指令和数据,而处理器106从存储器105读取程序、指令和数据,并且能向存储器105写入数据;通过处理器106读取程序和指令,处理器106通过输入接口104和输出接口107实现信号交换。如图5所示,控制模块100通过输入接口104接收冷却液温度信号103,通过接口a101和接口b102分别与电动水泵12、风扇14实现通讯连接。具体来说,控制装置100可以通过输入接口104接受逆变器水冷系统的运行请求或者其他部件的

信号,并通过输出接口107向各被控部件发出控制信号,从而实现控制指令。

[0039]

图7是本技术的一个实施例的逆变器水冷系统的最优控制流程图,采用多重网格搜索策略,通过建立风扇14和电动水泵12转速与档位之间的关系,大大缩短了网格搜索算法的搜索空间,同时通过转速搜索步长的缩短,可以快速获取风扇和电动水泵转速的最优解,避免了优化求解陷入局部最优的状况;该控制流程包括以下步骤:

[0040]

步骤(1),构建逆变器水冷系统温度预测模型

[0041]

图6是逆变器水冷系统温度预测模型的结构示意图,逆变器温度预测模型考虑逆变器三相电流控制在给定工况下igbt和二极管产热;逆变器温度预测模型根据电动水泵12转速(已知值)计算冷却液流量确定逆变器对流边界条件;逆变器温度预测模型通过热模型对逆变器整体的热传导边界和对流边界条件进行数学求解(求解过程为现有技术),从而获取逆变器igbt和二极管温度。

[0042]

温度预测模型中逆变器电路划分为上下半桥以及a、b、c三相。以a相为例,上半桥igbt温度节点201和上半桥二极管温度节点202分别为t

igbt1

、t

diode1

,下半桥igbt温度节点203和下半桥二极管温度节点204分别为t

igbt2

、t

diode2

;基板温度节点205t

basea

通过热传导边界207与以上温度节点以及冷却板温度节点206t

plate

一端连接,冷却板温度节点206t

plate

另外一端与对流冷却边界208连接。热传导边界207由与其连接的相邻节点的材料性质和几何尺寸(包括横截面积和质心距离)确定;igbt和二极管温度节点的产热通过逆变器工况(对应电机控制转速、转矩)及对应的数据查表确定;对流边界条件208=对流换热系数*温差*冷却面积,其中对流换热系数通过对应的冷却液流量查表获得,温差具体指冷却液入口温度和冷却板温度节点206t

plate

的温度差值,冷却面积为水道15的内表面积。

[0043]

步骤(2),获取逆变器三相电流控制下的电机控制转速、转矩和冷却液入口温度,通过逆变器水冷系统温度预测模型对逆变器温度(即igbt和二极管温度)进行预测。

[0044]

步骤(3),建立逆变器水冷系统优化控制目标函数,时间段t0至t1内优化控制目标函数定义为:

[0045][0046]

其中,t

max

(t)代表逆变器实时最高温度(即步骤(2)预测得到的),t0代表逆变器目标控制温度,

△

t

max

代表逆变器最高温度与目标温度之间的理论最大温差,p

fan

(t)和p

pump

(t)分别代表风扇和水泵在给定转速下的功率消耗(通过查表获取),p0代表功率因子(由风扇和水泵最大功率之和决定),α代表平衡温度跟踪和系统能耗的权重因子,其中,权重因子α通过离线逆变器水冷系统仿真评估,获取逆变器水冷系统多目标优化下的帕累托最优解得到。

[0047]

步骤(4),将逆变器水冷系统工作时风扇和水泵的转速进行离散化,建立风扇、水泵转速分别与档位之间的关系(如表1和表2所示),对风扇和水泵所有档位上的控制转速组合(按照表1和表2所示的档位,共有45种组合)进行网格搜索(过程为现有技术),获得风扇和水泵档位组合下目标函数的最优解;

[0048]

表1水泵转速离散化

[0049][0050][0051]

表2风扇转速离散化

[0052][0053]

步骤(5),将风扇和水泵档位组合最优解对应的转速范围作为进一步优化求解的搜索区间,将风扇和水泵转速搜索步长缩短为0.2倍(首次缩短时,转速搜索步长即为步骤(4)中的搜索步长),对风扇和水泵转速组合进一步进行网格搜索,获得当前风扇和水泵转速搜索步长上的目标函数的最优解;

[0054]

步骤(6),判断是否满足优化搜索算法的终止条件,若不满足,则返回步骤(5),若满足优化搜索算法的终止条件,算法终止,输出最优解;其中,终止条件包括转速搜索步长《10rpm或当前优化控制目标函数求解结果与上一步优化控制目标函数求解结果之差在5%以内。

[0055]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1