一种基于CRS技术的氮气膨胀液化脱碳的系统及方法

一种基于crs技术的氮气膨胀液化脱碳的系统及方法

技术领域

1.本发明属于气体处理领域,具体涉及一种基于crs技术的氮气膨胀液化脱碳的系统及方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.我国海洋天然气资源丰富,根据第三次石油资源评价结果,海洋天然气资源量为16万亿立方米,占全国总量的30%,主要分布在渤海和南海;对于某些气源,若采用传统的海洋固定平台或海底管道等方式,多数气田会因成本或技术限制而无法投入开采;近年来,海洋工程界提出了浮式液化天然气生产储卸装置(lng floating production storage and offloading unit,flng,又称:fpso-lng),该装置集海上天然气/石油气的液化、储存、装卸和外运为一体,利用lng易于运输与储存的特点,降低边际小气田、深海天然气及伴生气资源的开采成本,实现边际效益资源的开发。

4.目前,已开发的脱碳技术主要有低温精馏、溶剂吸收、吸附和膜分离;低温精馏技术在天然气脱碳领域的应用主要集中在国外,且常用于分离回收油田伴生气中的co2,而我国在这方面的应用还鲜有报道;物理吸收剂与co2间无明显化学作用,解吸能耗低,但其与co2间较弱的亲和作用也导致co2脱除率较低;化学吸收法吸收效率高且选择性好,但仍存在许多亟待优化的问题,如对设备腐蚀性强、解吸能耗高等;psa法在工艺和高性能吸附剂的研究和应用取得一定进展,但其在天然气脱碳领域的大规模应用仍处于探索阶段;而且,其吸附过程始终存在流动死区和吸附不均匀等问题;膜分离过程不发生相变,在能耗、设备占地面积及成本等方面具有一定优势,而且可灵活调变的级数工艺也赋予其更大的操作弹性,但该技术也面临膜材料稳定性差的问题;天然气液化后在较高的压力(1-2mpa)下储存运输(plng),其对应的冷凝温度也由传统流程的-160℃明显提高至-100-120℃;由于冷凝温度的提高,co2在lng中的溶解度也由0.01%左右显著提高到1.00%~3.30%,为此采用浮式带压液化技术是个不错的选择;对于一般的膨胀液化流程有着换热面积大,液化率低的缺点,将膨胀液化流程与带压液化流程相结合可以解决这一问题,而且对于二氧化碳的脱除技术,目前大都采用气固分离的方式,容易产生固态的co2,从而堵塞管道。

技术实现要素:

5.为解决现有技术中存在的问题,本发明的目的是提供一种基于crs技术的氮气膨胀液化脱碳的系统及方法;天然气脱co2的凝结旋流分离(condensed rotational separation,crs)技术,利用换热器和膨胀机使富含co2的天然气降温,促使其中的co2发生凝结相变产生液滴,夹杂大量co2液滴的气液混合物进入旋流粒子分离装置(rotating particle separator,rps),在旋流粒子分离装置的微通道内利用高速旋转产生的离心力

实现凝结液滴的分离,液体co2经泵加压后外输,净化后天然气经压缩机加压后进入下游流程。

6.本发明的第一方面,提供一种基于crs技术的氮气膨胀液化脱碳的系统,所述系统包括天然气冷凝脱碳系统、氮气膨胀系统;

7.所述氮气膨胀系统包括氮气管道,氮气管道依次连接第一压缩机、第一冷却器、第二压缩机、第二冷却器,第二冷却器出口和第一板式换热器第一热流进口相连,第一板式换热器第一热流出口和第一膨胀机进口相连,第一膨胀机出口和第二板式换热器冷流进口相连,第二板式换热器冷流出口与第一板式换热器冷流相连;

8.所述天然气冷凝脱碳系统包括含co2的天然气管道,含co2的天然气管道与第一板式换热器第二热流进口相连,换热器第二热流出口依次连接第二膨胀机、用于分离二氧化碳的旋流粒子分离装置、第三压缩机,第三压缩机出口与第二板式换热器热流相连;

9.所述天然气冷凝脱碳系统和氮气膨胀系统通过第一板式换热器和第二板式换热器进行耦合。

10.本发明的第二方面,提供一种基于crs技术的氮气膨胀液化脱碳的方法,所述方法为:

11.含co2的天然气依次经过第一板式换热器和第二膨胀机进行冷凝液化,之后经过旋流粒子分离装置进行气液分离,分离后的气相进入第三压缩机进行压缩,最后经过第二板式换热器进行冷凝液化;

12.氮气经过二级压缩升高压力,并经过二次冷却器降低温度,进入到第一板式换热器进一步降温,冷却后的n2在经过膨胀机降低压力,此时n2的温度降低,进入到第一板式换热器进一步深冷脱碳后的天然气,最后进入第一板式换热器进行换热,以此循环。

13.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14.(1)天然气采用带压液化流程,可以大大增加co2的溶解度,减少功耗,co2在含量在0.5%以下,会溶解在lng中,不需要预处理脱除co2;

15.(2)本发明的方法占地面积小,设备简单,成本较低,符合海上fplng液化流程;

16.(3)本发明采用气液分离的方式,有效的防止了固态co2的产生,避免堵塞管道。

附图说明

17.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

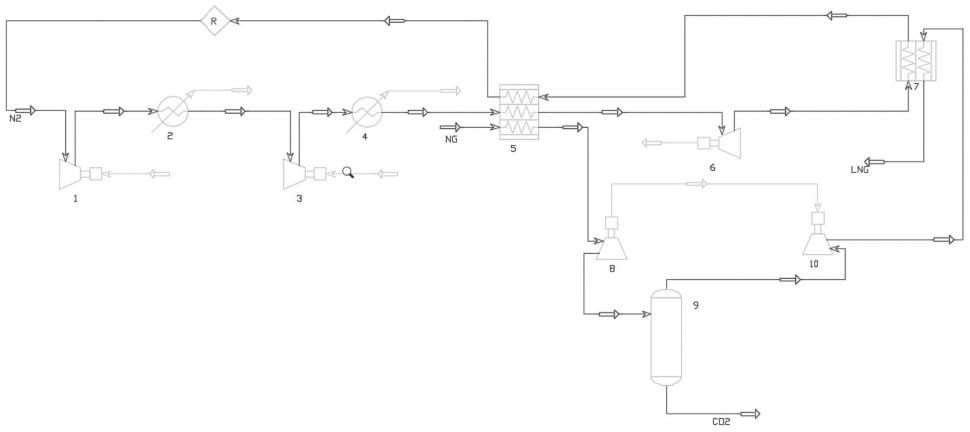

18.图1是本发明的控制系统的结构示意图;

19.图1中:1-第一压缩机、2-第一冷却器、3-第二压缩机、4-第二冷却器、5-第一板式换热器、6-第一膨胀机、7-第二板式换热器、8-第二膨胀机、9-旋流粒子分离装置、10-第三压缩机;r-round表示n2进行循环。

具体实施方式

20.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

21.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

22.具体地,本发明是通过如下所述的技术方案实现的:

23.本发明的第一方面,提供一种基于crs技术的氮气膨胀液化脱碳的系统,所述系统包括天然气冷凝脱碳系统、氮气膨胀系统;

24.所述氮气膨胀系统包括氮气管道,氮气管道依次连接第一压缩机、第一冷却器、第二压缩机、第二冷却器,第二冷却器出口和第一板式换热器第一热流进口相连,第一板式换热器第一热流出口和第一膨胀机进口相连,第一膨胀机出口和第二板式换热器冷流进口相连,第二板式换热器冷流出口与第一板式换热器冷流相连;

25.所述天然气冷凝脱碳系统包括含co2的天然气管道,含co2的天然气管道与第一板式换热器第二热流进口相连,换热器第二热流出口依次连接第二膨胀机、用于分离二氧化碳的旋流粒子分离装置、第三压缩机,第三压缩机出口与第二板式换热器热流相连;

26.所述天然气冷凝脱碳系统和氮气膨胀系统通过第一板式换热器和第二板式换热器进行耦合。

27.在本发明的一些实施方式中,第一板式换热器冷流出口与第一压缩机相连。

28.本发明的第二方面,提供一种基于crs技术的氮气膨胀液化脱碳的方法,所述方法为:

29.含co2的天然气依次经过第一板式换热器和第二膨胀机进行冷凝液化,之后经过旋流粒子分离装置进行气液分离,分离后的气相进入第三压缩机进行压缩,最后经过第二板式换热器进行冷凝液化;

30.氮气经过二级压缩升高压力,并经过二次冷却器降低温度,进入到第一板式换热器进一步降温,冷却后的n2在经过膨胀机降低压力,此时n2的温度降低,进入到第一板式换热器进一步深冷脱碳后的天然气,最后进入第一板式换热器进行换热,以此循环。

31.在本发明的一些实施方式中,第一板式换热器n2冷流分别与进入第一板式换热器的第一热流的n2、进入第一板式换热器的第二热流的含co2的天然气进行热交换。

32.进一步地,进入第一板式换热器进行换热后的n2进入到第一压缩机,进行循环。

33.进一步地,旋流粒子分离装置(rotating particle separator,rps),在旋流粒子分离装置的微通道内利用高速旋转产生的离心力实现凝结液滴的分离,液体co2经泵加压后外输,净化后天然气经压缩机加压后进入下游流程。

34.进一步地,最后经过第二板式换热器进行冷凝液化的得到的液态为脱碳后的lng。

35.以下通过具体的实施例对本技术的技术方案进行说明。

36.实施例1

37.天然气:50℃的含co2的天然气经过第一板式换热器继续进行冷凝降温,温度降为-2℃,经过第二膨胀机进行膨胀至850kpa,温度降为-44.08℃,经过旋流粒子分离装置进行气液分离,分离后的气相进入第三压缩机进行压缩,压力增大至1.364mpa,再进入第二板式换热器进行换热降温,温度降至-115℃。

38.氮气:5.061℃,108kpa的n2经过第一压缩机压缩,压力升高至300kpa,温度升为

172.7℃,之后经过第一冷凝器冷凝降温,温度降至30℃,然后在经过第二压缩机二级压缩,压力升高到800kpa,温度升高至163.9℃,在经过第二冷凝器降温,温度降为20℃,之后再进入第一板式换热器继续降温,温度将至-66℃,冷凝后的n2膨胀到113kpa,温度降低到-134.6℃,在进入第二板式换热器与天然气换热,温度升高到-90.84℃,最后进入第一板式换热器进行换热,温度升高到5.061℃,以此循环。

39.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1