蒸发器边板和蒸发器组件的制作方法

1.本实用新型涉及空调设备技术领域,特别地涉及一种蒸发器边板和蒸发器组件。

背景技术:

2.目前,家用中央空调器内机的蒸发器与蒸发器边板不直接固定,而是采用蒸发器支架和螺钉将蒸发器和蒸发器边板固定在一起。蒸发器上通常设置有螺纹孔,通过螺钉将蒸发器支架固定在蒸发器上,蒸发器边板则固定在蒸发器支架上,通过设置蒸发器支架实现了蒸发器与蒸发器边板的固定连接。

3.然而,螺纹孔位于蒸发器的散热管之间,固定螺钉易划伤铜管,导致冷媒泄漏。

4.以上也就是说,相关技术中蒸发器边板在安装时容易划伤散热管导致冷媒泄漏的问题。

技术实现要素:

5.针对上述现有技术中的问题,本技术提出了一种蒸发器边板和蒸发器组件,解决了蒸发器边板在安装时容易划伤散热管导致冷媒泄漏的问题。

6.本实用新型的蒸发器边板,蒸发器边板安装在蒸发器的端部,蒸发器包括翅片组件和与翅片组件固定连接的散热管,蒸发器边板包括板体,板体上设置有多个第一安装孔,散热管穿设于多个第一安装孔以卡接的方式将蒸发器边板固定在翅片组件的端部。

7.在一个实施方式中,蒸发器边板还包括第一折边,第一折边设置在板体的边缘处,第一折边与翅片组件的外边缘抵接接触以对翅片组件进行限位。

8.在一个实施方式中,蒸发器边板还包括第二折边,第二折边设置在板体的边缘处,第二折边与第一折边间隔设置,且与第一折边的折弯方向相反。

9.在一个实施方式中,第二折边上设置有第二安装孔,第二安装孔用于固定蒸发器边板。

10.在一个实施方式中,板体上开设有过孔,过孔与第一安装孔间隔设置,用于穿设外部的电源线。

11.在一个实施方式中,板体上开设有第三安装孔,第三安装孔与第一安装孔间隔设置,用于安装支头线扎。

12.在一个实施方式中,板体上设置有第一缺口,第一缺口设置在板体的边缘处,且靠近第一安装孔,用于散热管的穿管让位。

13.在一个实施方式中,板体设置有三角缺口,三角缺口的两条腰边上分别设置有第一折边。

14.在一个实施方式中,多个第一安装孔分成两组,两组第一安装孔分别沿两条腰边呈“八”字形布置。

15.本实用新型提供了一种蒸发器组件,包括蒸发器和上述的蒸发器边板,蒸发器边板安装在蒸发器的端部。

16.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本实用新型的目的。

17.本实用新型提供的一种蒸发器边板和蒸发器组件,与现有技术相比,至少具备有以下有益效果:

18.通过在多个第一安装孔上穿设散热管的方式将板体固定在散热管上,由于散热管与翅片组件固定连接,这样蒸发器边板、散热管和翅片组件固定连接在一起。从而实现了蒸发器边板与蒸发器的固定连接。避免了相关技术中利用蒸发器支架固定蒸发器边板与蒸发器所导致的固定螺钉易造成散热管划伤,冷媒泄漏的问题。从而确保蒸发器能够正常的工作。另外,本技术将蒸发器边板直接与蒸发器固定连接,无需额外设置蒸发器支架,从而简化了装配程序,提高了现场的组装效率,同时节约了成本。

附图说明

19.在下文中将基于实施例并参考附图来对本实用新型进行更详细的描述。其中:

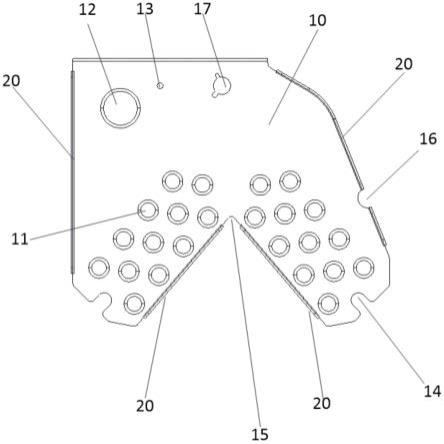

20.图1显示了本实用新型的蒸发器边板的结构示意图(主视视角);

21.图2显示了图1中蒸发器边板的左视图;

22.图3显示了图1中蒸发器边板的仰视图;

23.图4显示了本实用新型的蒸发器边板与蒸发器连接关系示意图。

24.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

25.附图标记:

26.10、板体;11、第一安装孔;12、过孔;13、第三安装孔;14、第一缺口;15、三角缺口;16、第二缺口;17、第四安装孔;20、第一折边;100、蒸发器边板;200、蒸发器;201、翅片组件;202、散热管;30、第二折边;31、第二安装孔。

具体实施方式

27.下面将结合附图对本实用新型作进一步说明。

28.需要说明的是,本技术中的蒸发器边板100用于中央空调器风管内机。蒸发器边板100用于连接中央空调器风管内机的蒸发器200。

29.如图1至图4所示,本实用新型提供了一种蒸发器边板,蒸发器边板100安装在蒸发器的端部,蒸发器200包括翅片组件201和与翅片组件201固定连接的散热管202,蒸发器边板100包括板体10,板体10上设置有多个第一安装孔11,散热管202穿设于多个第一安装孔11以卡接地方式将蒸发器边板100固定在翅片组件201的端部。

30.上述设置中,通过在多个第一安装孔11上穿设散热管202的方式将板体10固定在散热管202上,由于散热管202与翅片组件201固定连接,这样蒸发器边板100、散热管202和翅片组件201固定连接在一起。从而实现了蒸发器边板100与蒸发器200的固定连接。避免了相关技术中利用蒸发器支架固定蒸发器边板与蒸发器200所导致的固定螺钉易造成散热管202划伤,冷媒泄漏的问题。从而确保蒸发器200能够正常的工作。另外,本技术将蒸发器边板100直接与蒸发器200固定连接,无需额外设置蒸发器支架,从而简化了装配程序,提高了现场的组装效率,同时节约了成本。

31.需要说明的是,散热管202呈s或u形穿设在多个第一安装孔11上,以将蒸发器边板

100固定在翅片组件201的端部。

32.需要说明的是,由于散热管202呈s或u形穿设在多个第一安装孔11上,且散热管202的外径与第一安装孔11的内径相适配,这样散热管202能够以卡接的方式固定在多个第一安装孔11上。比如,散热管202呈u形穿设在两个第一安装孔11上时,其u形折弯处与第一安装孔11的内孔壁接触,u形折弯处会有一个外张力,在外张力的作用下,散热管202的u形折弯处卡接固定在两个第一安装孔11的内孔壁上。

33.具体地,如图1至图4所示,在一个实施例中,散热管为铜管。

34.具体地,如图1至图4所示,在一个实施例中,蒸发器边板100还包括第一折边20,第一折边20设置在板体10的边缘处,第一折边20与翅片组件201的外边缘抵接接触,对翅片组件201沿其端部平面上的至少一个方向进行限位。

35.上述设置中,第一折边20在装配过程中,对翅片组件201中的翅片进行限位,方便装配,并对其进行防护,避免了翅片倒片而影响产品换热性能。从而确保中央空调器风管内机能够高效地工作。

36.具体地,如图1至图4所示,在一个实施例中,第一折边20设置有四处,其中三处为直线段,其中一处为直线段与弧线段的结合。四处第一折边20从五个方向进行限位。

37.具体地,如图1至图4所示,在一个实施例中,蒸发器边板100还包括第二折边30,第二折边30设置在板体10的边缘处,第二折边30与第一折边20间隔设置,且与第一折边20的折弯方向相反。

38.上述设置中,第二折边30能够作为支撑基础,用于蒸发器组件与外部零部件整体连接。第二折边30与板体10折弯连接,且与第一折边20反向设置,这样能够有效地避开穿设在板体10上的管路,从而方便蒸发器组件与外部零部件整体连接。

39.具体地,如图1至图4所示,在一个实施例中,第二折边30上设置有第二安装孔31,第二安装孔31用于固定蒸发器边板100。

40.具体地,如图1至图4所示,在一个实施例中,板体10上开设有过孔12,过孔12与第一安装孔11间隔设置,用于穿设外部的电源线。

41.具体地,如图1至图4所示,在一个实施例中,板体10上开设有第三安装孔13,第三安装孔13与第一安装孔11间隔设置,用于安装支头线扎。

42.具体地,如图1至图4所示,在一个实施例中,板体10上开设有第四安装孔17,第四安装孔17与第一安装孔11间隔设置,用于安装电加热器。

43.具体地,如图1至图4所示,在一个实施例中,板体10上设置有第一缺口14,第一缺口14设置在板体10的边缘处,且靠近第一安装孔11,用于散热管202的穿管让位。

44.上述设置中,设置第一缺口14便于散热管202的穿管让位,从而确保散热管202能够与蒸发器边板100能够正确地安装固定在一起。

45.具体地,如图1至图4所示,在一个实施例中,板体10上设置有第二缺口16,第二缺口16设置在板体10的边缘处,便于液位开关手动复位,当手工对液位开关拨动时,方便工装工具进入操作。

46.具体地,如图1至图4所示,在一个实施例中,板体10设置有三角缺口15,三角缺口15的两条腰边上分别设置有第一折边20。

47.需要说明的是,设置三角缺口15能够给翅片组件201让位,避免翅片组件201装配

时发生干涉。

48.具体地,如图1至图4所示,在一个实施例中,多个第一安装孔11分成两组,两组第一安装孔分别沿两条腰边布置。

49.具体地,如图1至图4所示,在一个实施例中,两组第一安装孔呈“八”字型分布。

50.具体地,如图1至图4所示,在一个实施例中,每组第一安装孔包括三排第一安装孔,每排包括四个第一安装孔11。其中,第一排与第三排对齐,第二排与第一排和第三排错位设置。

51.需要说明的是,按照上述的排布方式布置第一安装孔11,能够合理的布局散热管202与翅片组件201的相对位置,使得蒸发器组件具有较高的散热效果。

52.本实用新型还提供了一种蒸发器组件,包括蒸发器和上述的蒸发器边板100,蒸发器边板100安装在蒸发器的端部。

53.需要说明的是,本技术中的蒸发器边板100为钣金结构,其保持了家用中央空调器内机的结构的基础上,取消了螺钉的连接方式,以及涉及的组装工序,把员工从繁杂的工作中解脱出来,不仅提高了工作效率,更大大节约了时间,从而提高了生活品质,节约了资源。

54.需要说明的是,本技术中的蒸发器边板100在蒸发器部件装配时,零件本体可直接与蒸发器200进行装配固定连接,在管路冲涨、接头焊接、蒸发器氦检等工序后,可直接配送总装线边,供线体操作工直接使用,取消了相关技术中的蒸发器支架,总装线边无需打紧螺钉等二次操作,使用蒸发器200与蒸发器边板100。取代了相关技术中的螺钉固定连接方式,简化了生产操作流程,使生产操作过程更加可靠,消除了风批头划伤铜管,造成的冷媒介质泄漏等质量隐患,提升了公司产品质量的可靠性,降低了零件生产成本,也节约了资源。

55.本技术中的蒸发器边板100解决了以下问题:

56.1、蒸发器在氦检线上线前需要增设一人/线固定螺钉,造成人力浪费;

57.2、螺钉孔位于铜管之间,固定螺钉易造成风批头划伤铜管,冷媒泄漏;

58.3、工序的增加造成生产效率的降低。

59.本技术中的蒸发器边板100具有以下优点:

60.1、设计简易化装配结构,实现了简便化操作与牢靠固定,避免了效率损失和成本浪费。

61.2、解决了划伤铜管,冷媒泄漏的问题,保障整机的可靠性、安全性。

62.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

63.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1