一种利用低温甲烷洗制取氢气联产LNG的装置和方法与流程

本发明涉及低温深冷液化分离,具体涉及一种利用低温甲烷洗制取氢气联产lng的装置和方法。

背景技术:

1、焦炉气是焦化厂煤炭干馏成焦过程中的主要副产物之一,主要成分有氢气、甲烷、co、co2、氮气等。利用焦炉气制取lng并联产合乙二醇,不仅减少了资源的浪费和环境的污染,也给工厂带来了非常好的经济效益。

2、深冷分离法具有组分全提取、产品纯度高、产品收率高和处理气量大等优点,是煤/天然气制合成气、焦炉气等原料气提纯氢气、co的首选工艺。与常规低温冷凝法和低温精馏法相比,液态甲烷洗涤工艺的氢气纯度和co收率更高,被称为技术难度最高的深冷分离技术之一,长期被美国空气化工(apci)、德国林德(linde)和法国液空(air liquide)等国外公司垄断。

3、而现有的利用低温甲烷制取氢气联产lng的工艺存在工艺复杂、能耗高、原料利用不高的不足,故需要一种流程简单、调节灵活、工作可靠、易操作、能耗低的利用低温甲烷洗制取氢气联产lng的装置和方法。

技术实现思路

1、本发明的目的在于提供一种利用低温甲烷洗制取氢气联产lng的装置和方法,以解决现有技术中的工艺复杂、能耗高等的技术问题。

2、为实现上述目的,本发明提供了以下技术方案:

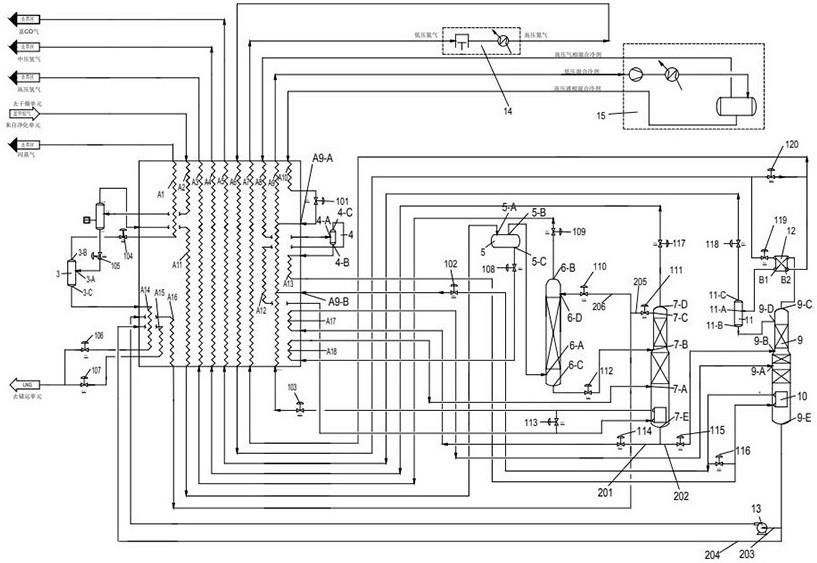

3、本发明提供的一种利用低温甲烷洗制取氢气联产lng的装置,包括主换热器、重烃分离器、低温闪蒸罐、mrc低温分离器、低温分离器、甲烷洗涤塔、氢汽提塔、氢汽提塔再沸器、一氧化碳/甲烷分离塔、塔底再沸器、回流罐、塔顶冷凝器、液态甲烷泵、氮气压缩系统、混合冷剂压缩机系统,所述的主换热器内设置有闪蒸气通道、原料气通道i、高压氢气通道、中压氢气通道、富一氧化碳通道i、高压氮气通道i、返流低压氮气通道i、高压气相冷剂通道i、返流冷剂通道、高压液相冷剂通道i、原料气通道ii、高压气相冷剂通道ii、高压液相冷剂通道ii、lng通道i、lng通道ii、lng通道iii、富甲烷通道i和富甲烷通道ii,所述的塔顶冷凝器内设置有富一氧化碳通道ii和返流低压氮气通道ii,所述的原料气i通道的进口与外界净化后的原料气管线连接,原料气i通道的出口与重烃分离器进料口连接,所述的重烃分离器底部液相出口与低温闪蒸罐进料口连接,所述的低温闪蒸罐顶部气相出口与闪蒸气通道入口连接,所述的闪蒸气通道出口与外界外输闪蒸气管线连接,所述的低温闪蒸罐底部液相出口与lng通道i入口相接,所述的lng通道i出口与外界lng去储存单元管线相接,所述的重烃分离器顶部气相出口与原料气通道ii入口相接,所述的原料气通道ii出口与低温分离器进料口连接,所述的低温分离器顶部气相出口与甲烷洗涤塔进料口连接,所述的低温分离器底部液相出口与富甲烷通道ii入口相接,所述的富甲烷通道ii出口与氢汽提塔进料口连接,所述的甲烷洗涤塔顶部气相出口与高压氢气通道入口连接,所述的高压氢气通道出口与外界高压氢气管线相接,所述的甲烷洗涤塔底部液相出口与氢汽提塔进料口连接,所述的氢汽提塔顶部气相出口与中压氢气通道入口连接,所述的中压氢气通道出口与外界中压氢气管线相接,所述的氢汽提塔底部液相出口管线分为富甲烷管线i和富甲烷管线ii,所述的富甲烷通道i入口与富甲烷管线i相接,所述的富甲烷通道i出口与一氧化碳/甲烷分离塔进料口连接,所述的富甲烷管线ii与一氧化碳/甲烷分离塔进料口连接,所述的一氧化碳/甲烷分离塔顶部气相出口与塔顶冷凝器的富一氧化碳通道ii入口管线相接,所述的富一氧化碳通道ii出口与回流罐进料口连接,所述的回流罐底部液相出口与一氧化碳/甲烷分离塔进料口连接,所述的回流罐顶部气相出口与富一氧化碳通道i入口相接,所述的富一氧化碳通道i出口与界外富一氧化碳管线相接,所述的一氧化碳/甲烷分离塔底部液相出口管线分为lng洗涤液管线和lng产品管线i,所述的液态甲烷泵入口与lng洗涤液管线相接,所述的液态甲烷泵出口与lng通道iii入口相接,所述的lng通道iii出口分为lng洗涤液去氢汽提塔管线和lng洗涤液去甲烷洗涤塔管线,所述的lng洗涤液去氢汽提塔管线与氢汽提塔料口连接,所述的lng洗涤液去甲烷洗涤塔管线与甲烷洗涤塔进料口连接,所述的混合冷剂压缩机系统高压液相混合冷剂管线与高压液相冷剂通道i入口相接,所述的高压液相冷剂通道i出口与返流冷剂通道的第一管口相接,所述的混合冷剂压缩机系统高压气相混合冷剂与高压气相冷剂通道i入口相接,所述的高压气相冷剂通道i出口与mrc低温分离器进料口相接,所述的mrc低温分离器底部液相出口与高压液相冷剂通道ii通道入口相接,所述的高压液相冷剂通道ii通道出口与塔底再沸器入口相接,所述的塔底再沸器出口与返流冷剂通道的第二管口相接,所述的mrc低温分离器顶部气相出口与高压气相冷剂通道ii入口相接,所述的高压气相冷剂通道ii出口与氢汽提塔再沸器入口相接,所述的氢汽提塔再沸器出口与返流冷剂通道的第三管口相接,所述的返流冷剂通道出口与混合冷剂压缩机系统入口相接;所述的氮气压缩系统出口与高压氮气通道i入口相接,所述的高压氮气通道i出口与返流低压氮气通道i通道入口相接,所述的返流低压氮气通道ii出口与返流低压氮气通道i入口相接,所述的返流低压氮气通道i出口与氮气压缩系统入口相接。

4、进一步的,所述的甲烷洗涤塔、氢汽提塔和一氧化碳/甲烷分离塔为填料塔或板式塔;所述的氢汽提塔再沸器和塔底再沸器能内置也能外置。

5、进一步的,所述的返流冷剂通道的第一管口入口的管线设置调节阀a,所述的返流冷剂通道的第二管口入口的管线设置调节阀b,所述的返流冷剂通道的第三管口入口的管线设置调节阀c。

6、进一步的,所述的低温闪蒸罐顶部气相出口管线设置调节阀d,用于调节低温闪蒸罐的压力;所述的重烃分离器底部液相出口管线设置调节阀e,用于控制重烃分离器底部液位;所述的低温分离器底部液相出口管线设置调节阀h,用于控制低温分离器底部液位。

7、进一步的,所述的lng通道i出口管线设置调节阀f,用于控制低温闪蒸罐底部液位;所述的lng通道ii出口管线设置调节阀g,用于控制一氧化碳/甲烷分离塔底部液位。

8、进一步的,所述的甲烷洗涤塔顶部气相出口管线设置调节阀i,用于控制甲烷洗涤塔底部液位;所述的甲烷洗涤塔进料口管线设置调节阀j,用于控制甲烷洗涤塔的洗涤液过冷lng进入甲烷洗涤塔流量;所述的甲烷洗涤塔底部液相出口设置调节阀l,用于控制甲烷洗涤塔底部液相液位。

9、进一步的,所述的氢汽提塔进料口管线设置调节阀k,用于控制氢汽提塔的洗涤液过冷lng进入氢汽提塔流量;所述的氢汽提塔底部液相出口管线富甲烷管线i设置调节阀n,用于控制氢汽提塔底部液体去富甲烷通道i流量;所述的氢汽提塔底部液相出口管线富甲烷管线ii设置调节阀o,用于控制氢汽提塔底部液位;所述的氢汽提塔顶部气相出口管线设置调节阀q,用于控制氢汽提塔压力。

10、进一步的,所述的氢汽提塔再沸器进口管线和出口管线之间设置调节阀m,用于控制lng进入氢汽提塔塔釜温度;所述的塔底再沸器进口管线和出口管线之间设置调节阀p,用于控制一氧化碳/甲烷分离塔塔釜温度;所述的回流罐顶部气相出口管线设置调节阀r,用于控制一氧化碳/甲烷分离塔压力;所述的返流低压氮气通道ii入口管线设置调节阀s,用于控制富一氧化碳气出富一氧化碳通道ii温度;所述的流低压氮气通道ii入口管线和出口管线设置调节阀s,用于控制lng出lng通道iii、原料气出原料气通道ii和高压氮气出高压氮气通道i的温度。

11、一种利用低温甲烷洗制取氢气联产lng的方法,包括以下步骤:

12、s1、经净化含有氢气、一氧化碳、甲烷、乙烷、乙烯、丙烷、丁烷和氮气等的原料气进入原料气通道i被返流的冷流股冷却并部分冷凝,再进入重烃分离器进行重烃分离,重烃分离器底部得到重烃,经减压后进入低温闪蒸罐,闪蒸出气相进入闪蒸气通道进行复热至常温,送至界区,低温闪蒸罐分离的液相进入lng通道i过冷,通过液位调节阀f节流降压后送至界区lng储罐;重烃分离器顶部气相,再次进原料气通道ii被冷却,进入低温分离器进行气液分离,分离出的液体进入富甲烷通道ii进行复温,进入氢汽提塔底部进行精馏;顶部分离出的气体进入甲烷洗涤塔参与低温洗涤;

13、s2、洗涤液经过液态甲烷泵增压,再进入lng通道iii被冷却、过冷,分为两部分,一部分通过流量调节阀j进入甲烷洗涤塔塔顶进料口,另一分部通过流量调节阀k进入氢汽提塔塔顶进料口;

14、s3、在甲烷洗涤塔塔内上升气体与下流液体在规整填料上接触传热、传质,气体上升过程中n2和co被洗涤液洗涤,氢气含量逐渐升高,在甲烷洗涤塔塔顶得到高压富氢气,通过压力调节阀i压力调节后去高压氢气通道复热至常温后出冷箱主换热器去界区;在甲烷洗涤塔底部得到的富甲烷液,再通过液位调节阀l进行减压后,进入氢汽提塔中部进行精馏;

15、s4、氢汽提塔底部设有氢汽提塔再沸器,与经过换热、降温分离后的气相冷剂做热源进行换热,在氢汽提塔内,上升气体与下流液体在规整填料表面传热传质,气体在上升过程中氢气的含量逐渐升高,上升过程中的n2和co被洗涤液洗涤,在氢汽提塔顶部得到中压富氢气,通过压力调节阀q去中压氢气通道复热至常温后出冷箱主换热器去界区;氢汽提塔底部的液体分为两部分,一部分通过流量调节阀n调节后,进入富甲烷通道i复热,进入一氧化碳/甲烷分离塔塔底部,另一部分通过液位调节阀o进行减压后进入一氧化碳/甲烷分离塔中部参加精馏;

16、s5、一氧化碳/甲烷分离塔塔顶部设有塔顶冷凝器,以节流后的液氮作为冷源;在一氧化碳/甲烷分离塔底部设有塔底再沸器,与经过换热、降温分离后的液相冷剂做热源使得lng蒸发作为上升气,在一氧化碳/甲烷分离塔内,上升气体与回流液体在规整填料表面传热传质,气体在上升过程中氮和co的含量逐渐升高,甲烷含量逐渐降低,在一氧化碳/甲烷分离塔顶部得到富co气,进入富一氧化碳通道ii与经过调节阀s节流降压后的液氮换热,液氮蒸发,部分富co气液化在回流罐进行分离,分离的液相作为一氧化碳/甲烷分离塔的回流液,未冷凝的富co气通过压力调节阀r,返回富一氧化碳通道i复热至常温出冷箱去界区,在一氧化碳/甲烷分离塔底部精馏得到lng,分为两部分,一部分通过液态甲烷泵增压后,进入lng通道iii过冷至-180℃,作为甲烷洗涤塔和氢汽提塔洗涤液,另一部分送入lng通道ii过冷至-162℃,经液位调节阀g节流降压后送至界区lng储罐;

17、s6、来自混合冷剂压缩机系统的高压液相冷剂在主换热器高压液相冷剂通道i中过冷到-30~-70℃,通过调节阀a节流降压后进入返流冷剂通道的第一管口,混合冷剂压缩机系统高压气相冷剂在主换热器的高压气相冷剂通道i被冷却到-30~-70℃后,进入mrc低温分离器进行气液分离,底部分离的液体进入高压液相冷剂通道ii通道中过冷到-130~-80℃后,再进入塔底再沸器,为一氧化碳/甲烷分离塔塔釜提供热源,控制一氧化碳/甲烷分离塔塔釜中lng的co含量低于0.5%,被一氧化碳/甲烷分离塔塔釜低温液体冷却至-145~-100℃,通过调节阀b节流降压后进入返流冷剂通道的第二管口;来自mrc低温分离器顶部的高压气相冷剂进入高压气相冷剂通道ii被冷却、冷凝至约-150℃,再进入氢汽提塔再沸器,为氢汽提塔塔釜提供热源,控制氢汽提塔塔釜中富甲烷液体的氢气含量低于0.5%,控制通过调节阀c节流降压后进入返流冷剂通道的第三管口,进入返流冷剂通道的混合冷剂吸热蒸发,全部蒸发成气体并复热到常温后出主换热器,然后返回混合冷剂压缩机系统完成混合冷剂制冷循环;

18、s7、来自氮气压缩系统的高压氮气在高压氮气通道i被冷凝、过冷至约-175~-180℃,氮气变为液氮,分为两部分,一部分液氮通过调节阀s节流降压后进入返流低压氮气通道ii,控制富co气进入回流罐温度在-180~-170℃之间,为一氧化碳/甲烷分离塔顶部一氧化碳和甲烷分离提供冷源;另一部分液氮通过调节阀s节流降压后和返流低压氮气通道ii返流的液氮汇合后,进入返流低压氮气通道i,为复温至常温后出主换热器,然后返回氮气压缩系统入口完成氮气制冷循环。

19、进一步的,所述s1中低温闪蒸罐分离的液相主要为乙烷、乙烯、丙烷和丁烷,lng通道i中过冷温度为-162℃,原料气通道ii冷却温度为-180℃,富甲烷通道ii中复温温度为-163℃;所述s2中过冷温度为-180℃;所述s3、s4中洗涤液为来自一氧化碳/甲烷分离塔底部精馏产生的被冷却至-180℃的lng;原料气和氮气的冷凝和液化、以及lng的液化和过冷是由混合冷剂制冷循环提供了冷量;原料气的深冷分离是由氮气循环提供冷量。

20、基于上述技术方案,本发明实施例至少可以产生如下技术效果:

21、(1)、氢气纯度和收率高:采用低温甲烷洗涤工艺有效地将富氢气中的co进行回收,让富氢气中氢气的纯度达到97%以上,有效地降低了psa提氢气的符合,减少了投资,另外,设置了氢汽提塔,将富甲烷气中的氢气再次回收,让氢气的收率大于98%。

22、(2)、co的收率高:由于甲烷洗涤塔和氢汽提塔均采用的低温甲烷洗,将富氢气中的co和氮气洗涤至一氧化碳/甲烷分离塔进行分离一氧化碳和甲烷,让co的收率大于94%。

23、(3)、能耗低:原料气和氮气的冷凝和液化、以及lng的液化和过冷是由混合冷剂制冷循环提供了冷量,即mrc(混合冷剂制冷循环)为原料气的预冷和lng的过冷提供-162℃温度段的温度,原料气的深冷分离是由氮气循环提供冷量,即提供-182~-162℃温度段冷源,实现了不同温度段,不同冷量的提供,大大降低了深冷分离装置的能耗。

24、(4)、bog量少:采用高压mrc气相作为再沸器的热源,由于mrc比热较大且循环量大,使得再沸器的冷热温差较小,也有利再沸器的充分换热,是的lng中氮气和co含量少,减少了lng中bog的产生。

25、(5)、此外,该装置还具有维护方便、工作可靠、安全可靠、实用性广等优点。

- 还没有人留言评论。精彩留言会获得点赞!