一种LNG液化脱氮与轻烃回收系统及方法与流程

本发明属于lng液化、脱氮、轻烃回收工艺领域,尤其是涉及一种lng液化脱氮与轻烃回收系统及方法。

背景技术:

1、液化天然气(liquefiednaturalgas,简称lng),主要成分是甲烷,被公认是地球上最干净的化石能源,液化天然气的国家标准中对lng中氮的含量有了明确的规定≤1%mol。很多井场的原料天然气中的含有的氮气和轻烃(c3,c4含量)过高,天然气液化过程中需要脱氮和脱轻烃。现有的脱氮工艺主要有:(1)bog脱氮,从lng储罐中抽出bog,bog进入bog压缩机,压缩后,通过进一步深冷,深冷后lng回流lng储罐,闪蒸气(主要成分n2)进行放空,此种工艺脱氮效果差,能源消耗高,产品中氮含量不稳定;(2)不回收bog的方式降低lng中氮气的含量,lng储罐闪蒸bog中氮气含量比较高,此时bog不回收,作为燃料气或者用作它用,也能间接的脱氮,如果下游没有用气点的话,浪费的天然气比较多;现有的天然气轻烃回收工艺主要有:(1)活性炭吸附法,在天然气液化之前,提前使用活性炭进行吸附,此方法对于少量的轻烃比较有效;(2)膜分离脱除轻烃,运行成本高;(3)低温精馏轻烃回收,现有的低温精馏轻烃回收工艺主要完成轻烃的回收和天然气外输,如果需要进行天然气液化还需要设置独立的液化装置,轻烃回收与天然气液化的相关设备单独设置,工艺步骤多、能耗高、热损失大。

技术实现思路

1、有鉴于此,为解决上述问题,本发明提出了一种lng液化脱氮与轻烃回收系统及方法,在天然气液化过程的浅冷阶段进行脱烃,将液化脱氮工艺装置与轻烃回收装置结合,既可降低lng产品中c3、c4的含量,又可将lpg作为单独的产品,同时简化了工艺步骤、降低了能耗和热损失。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、本发明一方面提供了一种lng液化脱氮与轻烃回收系统,包括原料气管线、换热单元、液化脱氮单元和轻烃回收单元;

4、所述原料气管线与所述换热单元的热流道一的进口连接,所述热流道一的出口与所述轻烃回收单元连接;

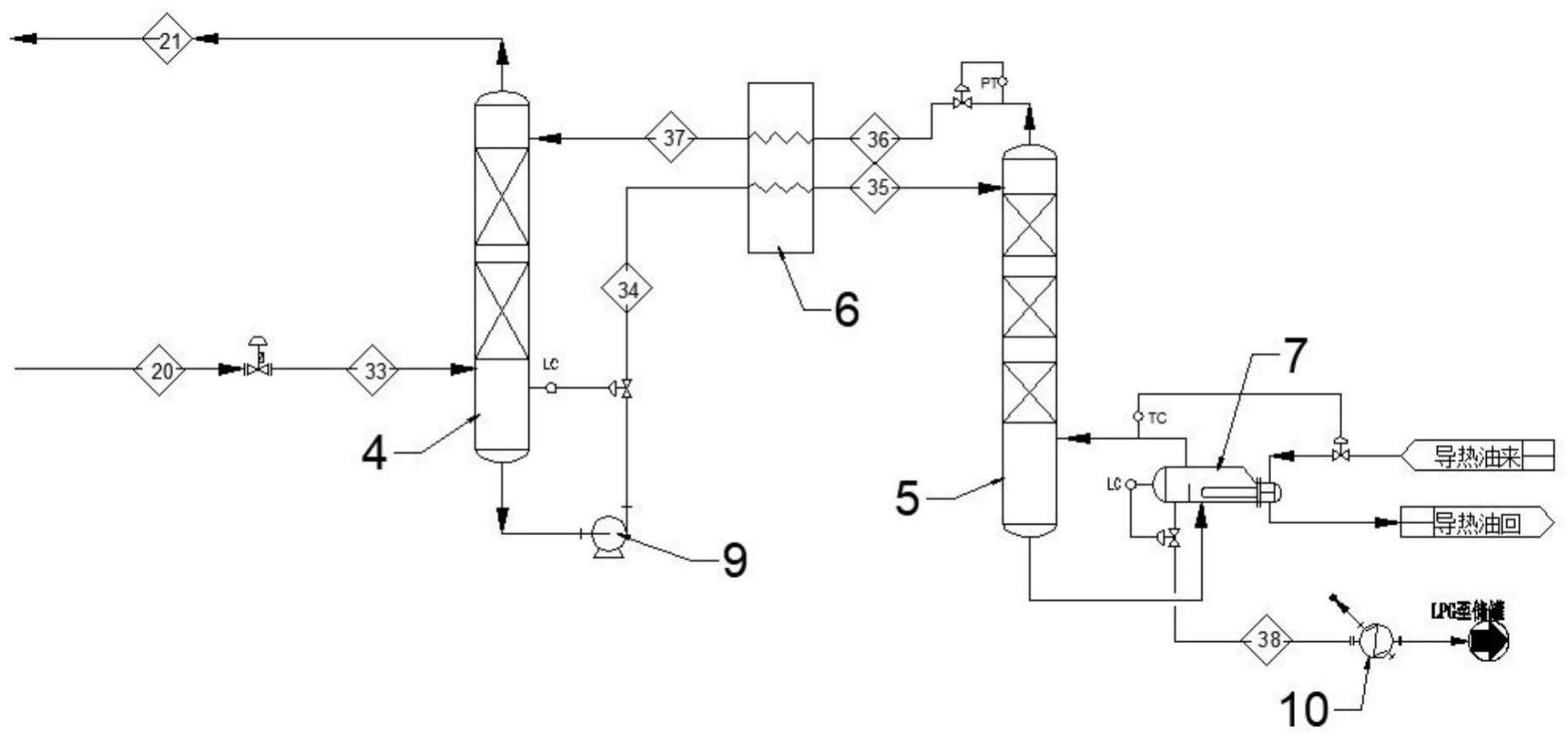

5、所述轻烃回收单元包括吸收塔、脱乙烷塔、换热器一和再沸器一;所述吸收塔的塔底原料气入口通过设有节流阀的管道与所述热流道一的出口连接,所述吸收塔的塔顶气相出口与所述换热单元的热流道二的进口连接,所述热流道二的出口与所述液化脱氮单元的进口连接;所述吸收塔的塔底液相出口通过设有烃泵的管道与所述换热器一的冷介质流道的入口连接,所述冷介质流道的出口与所述脱乙烷塔的塔顶入口连接;所述脱乙烷塔的塔顶气相出口与所述换热器一的热介质流道的入口连接,所述热介质流道的出口与所述吸收塔的塔顶入口连接;所述脱乙烷塔的塔釜液体出口与所述再沸器一的入料口连接,所述再沸器一的气化物出口与所述脱乙烷塔塔底的气化物入口连接,所述再沸器一的出料口通过安装有lpg冷却器的管道与lpg储存单元连接。

6、由上游工艺净化后的原料气由原料气管线送入换热单元降温后,经节流送入吸收塔,在吸收塔内与由脱乙烷塔返回的物料(主要成分为乙烷),逆流接触;吸收塔的塔顶气相出口流出的气相进入换热单元再次降温后,送入述液化脱氮单元进行液化脱氮处理,得到lng产品;吸收塔塔底液相则通过烃泵增压后进入换热器一内与由脱乙烷塔返回的物料进行热交换后,进入脱乙烷塔内进行精馏,精馏产生的气相由脱乙烷塔的塔顶流出,作为脱乙烷塔返回的物料(主要成分为乙烷)进入换热器一内与进入换热器一内的吸收塔塔底液进行热交换后,进入吸收塔顶部塔板,与进入吸收塔的原料气进行逆向接触,将原料气中的烃类吸收;脱乙烷塔塔底的釜液则由再沸器一进行加热精馏,通过调整再沸器一的温度就可以得到lpg,再经过lpg冷却器冷却到常温,就得到合格的lpg产品。

7、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述再沸器一的热源为导热油。

8、再沸器一由外部导热油为釜液提供热量,将釜液进行加热精馏。

9、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述换热单元为板翅式换热器。

10、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述液化脱氮单元包括脱氮塔、冷凝器、分离器、再沸器二;所述脱氮塔的原料气入口通过设有节流阀的管道与所述热流道二的出口连接;所述脱氮塔的塔顶气体出口、所述冷凝器的热介质流道、所述分离器的入口通过管道依次连接;所述分离器的液相出口与所述脱氮塔的液相回流口连接,所述分离器的气相出口与富氮尾气处理管线连接;所述脱氮塔的塔釜处安装有在线全组分分析仪,所述再沸器二的入料口与所述脱氮塔的塔釜液体出口连接,所述再沸器二的气化物出口与所述脱氮塔的气化物入口连接,所述再沸器二的出料口通过管道与换热单元的热流道三连接后,再通过设有节流阀的管道与lng储存单元连接。

11、吸收塔的塔顶气相进入换热单元降温,并进一步节流减压后送入脱氮塔;在脱氮塔中进行脱氮,气体由脱氮塔塔顶排出,经冷凝、分离后,得到的富氮尾气经复温后高点安全排放,液相回流脱氮塔;脱氮塔的塔釜液体进入再沸器二中,甲烷被提浓在塔釜,通过在线全组分分析仪监测釜液组分含量,得到的符合要求的lng经采出后,进入换热单元过冷,并减压后送入lng储存单元。

12、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述富氮尾气处理管线接入所述换热单元的冷流道一,将富氮尾气升温后,高点安全处放空。

13、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,还包括bog回收单元;所述bog回收单元包括bog换热器、bog空温器、bog压缩机、bog冷却器;所述bog换热器的冷介质流道入口与所述lng储存单元的bog出口连接;所述bog换热器的冷介质流道出口、所述bog空温器、所述bog压缩机、所述bog冷却器通过管道依次连接;所述bog冷却器的出口连接有支路一和支路二,所述支路一的另一端可接入燃料气管网,所述支路二的另一端与所述bog换热器的热介质流道入口连接,所述bog换热器的热介质流道出口通过管道与所述脱氮塔连接。

14、lng储存单元内闪蒸出来的bog进入bog换热器换热升温后,进入bog空温器复温到常温后,进入bog压缩机升压,升压后经过bog冷却器后,分为两路,一路可直接送入燃料气管网,另一路进入bog换热器换热降温后,送入脱氮塔,参与精馏。可实现闪蒸出的bog的液化回收,避免浪费,还可进一步去除闪蒸出的bog中的氮气。

15、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述换热单元和所述液化脱氮单元所需的冷量或热量由混合冷剂循环单元提供;所述混合冷剂循环单元包括一级冷剂压缩单元、二级冷剂压缩单元、冷剂分离器一和冷剂分离器二;

16、所述一级冷剂压缩单元的液相出口与所述换热单元的热流道四进口连接,所述热流道四的出口通过设有节流阀的管道与所述冷剂分离器一的气液入口连接;所述一级冷剂压缩单元的气相出口与所述二级冷剂压缩单元的物料入口连接;所述二级冷剂压缩单元的液相出口与所述换热单元的热流道五进口连接,所述热流道五的出口通过设有节流阀的管道与所述冷剂分离器一的气液入口连接;所述冷剂分离器一的气相出口和液相出口均通过管道与所述换热单元的冷流道二连接;

17、所述二级冷剂压缩单元的气相出口与所述换热单元的热流道六进口连接,所述热流道六的出口通过冷剂管路一与所述再沸器二连接,为所述再沸器二提供热源;所述冷剂管路一经过所述再沸器二后,接入所述换热单元的热流道七,再通过设有节流阀的冷剂管路二与所述冷凝器的冷介质流道连接,所述冷凝器的冷介质流道出口与所述冷剂分离器二的入口连接,所述冷剂分离器二的气相出口和液相出口均通过管道与所述换热单元的冷流道三连接;

18、所述换热单元的冷流道三和冷流道二相连通,所述冷流道二的出口通过管道与所述一级冷剂压缩单元的物料入口连接。

19、一级冷剂压缩单元的液相出口排出的混合冷剂进入换热单元的热流道四降温后,节流进入冷剂分离器一进行气液分离;一级冷剂压缩单元的气相出口排出的混合冷剂进入二级冷剂压缩单元处理后,由二级冷剂压缩单元的液相出口排出的混合冷剂进入换热单元的热流道五降温后,节流进入冷剂分离器一进行气液分离;冷剂分离器一将气液分离后的液相和气相分别送入到换热单元的冷流道二内,气液两相在换热单元内混合达到气吹液的效果,混合冷剂均匀的分散在换热单元内,为换热单元中的换热提供冷量;由二级冷剂压缩单元的气相出口排出的混合冷剂进入换热单元的热流道六内降温后,经冷剂管路一送入再沸器二中,作为再沸器二的热源,降温后返回换热单元的热流道七降温至全液相后,通过节流阀节流制冷,节流后的混合冷剂作为冷源进入冷凝器,为塔顶提供冷量,后流入冷剂分离器二进行气液分离,分离后的气液两相分别送入到换热单元的冷流道三内,气液两相在换热单元内混合达到气吹液的效果,混合冷剂均匀的分散在换热单元内,为换热单元中的换热提供冷量,并沿混合冷剂流动方向汇入到冷流道二内,与冷流道二内的混合冷剂混合后换热至常温后,从冷流道二的出口流出进入一级冷剂压缩单元,继续循环。

20、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述冷剂管路一上并联设有用于控制进入所述再沸器二中混合冷剂量的旁路一;所述冷剂管路二上并联设有用于控制进入所述冷凝器中混合冷剂量的旁路二。

21、通过旁路一和旁路二的设计,可调节进入再沸器二和冷凝器中的混合冷剂的量,从而实现对送入的冷量或热量的控制,稳定且易调节,塔顶塔底温度容易控制,可降低换热的热损失和保证产品质量。

22、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述一级冷剂压缩单元包括入口分离器、一级冷剂压缩机、级间冷却器、级间分离器;所述入口分离器的出口、所述一级冷剂压缩机、所述级间冷却器、所述级间分离器的入口通过管道依次连接;所述入口分离器的入口通过管道与所述冷流道二的出口连接,所述级间分离器的液相出口与所述换热单元的热流道四进口连接,所述级间分离器的气相出口与所述二级冷剂压缩单元的物料入口连接。

23、由换热单元冷流道二出口送出的混合冷剂进入入口分离器缓冲后进入一级冷剂压缩机,混合冷剂经过一级冷剂压缩机压缩后,通过级间冷却器进行降温,再进入级间分离器气液分离,液相部分直接进入换热单元热流道四,气相部分进入二级冷剂压缩单元。

24、在本发明的一些优选的lng液化脱氮与轻烃回收系统的实施方式中,所述二级冷剂压缩单元包括二级冷剂压缩机、出口冷却器、出口分离器;所述二级冷剂压缩机、所述出口冷却器、所述出口分离器的入口通过管道依次连接;所述二级冷剂压缩机的入口与所述一级冷剂压缩单元的气相出口连接,所述出口分离器的液相出口与所述换热单元的热流道五进口连接,所述出口分离器的气相出口与所述换热单元的热流道六进口连接。

25、由一级冷剂压缩单元送出的混合冷剂进入二级冷剂压缩机二级压缩后通过出口冷却器冷却,再进入出口分离器气液分离,液相部分直接进入换热单元的热流道五,气相部分进入换热单元的热流道六。

26、本发明另一方面提供了lng液化脱氮与轻烃回收方法,包括如下步骤:

27、s1、上游工艺净化后的原料气经过换热单元的热流道一后降温,再节流减压后送入吸收塔;

28、s2、原料气在吸收塔内由下到上流动,与由脱乙烷塔塔顶返回的气相在吸收塔内逆向接触,吸收塔的塔顶气相出口流出的气相进入换热单元的热流道二换热降温,再送入液化脱氮单元进行液化脱氮,得到lng产品;吸收塔塔底分离出的液相通过烃泵增压后送入换热器一内与由脱乙烷塔塔顶返回的气相进行换热,升温后送入脱乙烷塔进行精馏;

29、s3、由脱乙烷塔塔顶流出的气相经换热器一与吸收塔塔底分离出的液相换热,降温后进入吸收塔顶部塔板,与进入吸收塔的原料气进行逆向接触,将原料气中的烃类进行吸收;脱乙烷塔塔底釜液由再沸器一加热精馏,通过调整再沸器一的温度得到lpg,再经过lpg冷却器冷却到常温后,得到合格的lpg产品,送入lpg储存单元。

30、在本发明的一些优选的lng液化脱氮与轻烃回收方法的实施方式中,所述s1中,原料气降温节流至-57℃左右、2,8mpag左右后送入吸收塔。

31、在本发明的一些优选的lng液化脱氮与轻烃回收方法的实施方式中,所述s2中,液化脱氮单元进行液化脱氮的步骤如下:

32、步骤一、吸收塔的塔顶气相出口流出的气相经换热单元的热流道二换热降温后,再经节流减压后送入脱氮塔,在脱氮塔中进行脱氮;

33、步骤二、脱氮塔的塔顶得到富含氮气的气相,气相由脱氮塔塔顶排出,进入冷凝器冷凝,冷凝后的气液两相进入分离器,分离出的气相为富氮尾气,富氮尾气进入换热单元的冷流道一换热复温后,高点安全排放,分离出的液相回流脱氮塔;脱氮塔的塔釜液体进入再沸器二中与作为热源的混合冷剂进行热交换,甲烷被提浓在塔釜,通过在线全组分分析仪监测釜液组分含量,符合要求后采出,进入换热单元的热流道三过冷后,减压送入lng储存单元。

34、在本发明的一些优选的lng液化脱氮与轻烃回收方法的实施方式中,lng储存单元中闪蒸出来的bog经管道进入bog换热器冷介质流道换热,再进入bog空温器复温到常温,再经bog压缩机升压后,经过bog冷却器分为两条支路,一条直接送入燃料气管网,另一条进入bog换热器的热介质流道换热后,送入脱氮塔。

35、在本发明的一些优选的lng液化脱氮与轻烃回收方法的实施方式中,所述混合冷剂由混合冷剂循环单元提供,所述混合冷剂循环单元提供混合冷剂的过程为:

36、由换热单元冷流道二出口出来的混合冷剂经入口分离器缓冲后,进入一级冷剂压缩机压缩,再通过级间冷却器降温,进入级间分离器分离气液相;液相进入换热单元的热流道四降温后,节流进入冷剂分离器一;气相进入二级冷剂压缩机压缩后,通过出口冷却器降温,再进入出口分离器分离气液相;出口分离器分离出的液相进入换热单元的热流道五降温后,节流进入冷剂分离器一;冷剂分离器一进行气液分离,分离后的气液两相分别送入到换热单元的冷流道二内,气液混合达到气吹液效果;出口分离器分离出的气相进入换热单元的热流道六,经冷剂管路一送入再沸器二中,作为再沸器二的热源,降温后返回换热单元的热流道七降温至全液相后,通过节流阀节流制冷,节流后的混合冷剂作为冷源,经冷剂管路二送入冷凝器对脱氮塔塔顶排出的气体进行降温,后进入冷剂分离器二进行气液分离,分离后的气液两相分别送入到换热单元的冷流道三内,气液混合达到气吹液效果,再与冷流道二内的混合冷剂混合,由冷流道二出口流出,完成混合冷剂的循环;

37、进入再沸器二中混合冷剂量的控制由并联设置于冷剂管路一的旁路一调节;进入冷凝器中混合冷剂量的控制由并联设置于冷剂管路二的旁路二调节。

38、在本发明的一些优选的lng液化脱氮与轻烃回收方法的实施方式中,作为热源的混合冷剂的温度、压力分别为-110℃、3.62mpag;作为冷源的混合冷剂的温度、压力分别为-167℃、0.35mpag。

39、在本发明的一些优选的lng液化脱氮与轻烃回收方法的实施方式中,所述混合冷剂为甲烷、氮气、乙烯、丙烷、异戊烷中的一种或多种,所述混合冷剂在液相节流后可产生-165℃以下的低温。

40、相对于现有技术,本发明所述的lng液化脱氮与轻烃回收系统及方法具有以下优势:

41、(1)本发明所述的lng液化脱氮与轻烃回收系统及方法将液化脱氮工艺装置与轻烃回收装置结合,在天然气液化过程的浅冷阶段进行脱烃,简化了工艺步骤、降低了能耗和热损失,既可降低lng产品中c3、c4的含量,又可得到单独的lpg产品;

42、(2)本发明所述的lng液化脱氮与轻烃回收系统结构简单,可在现有的液化工艺上进行简单的改进,在原有冷箱上增加2级节流,增加吸收塔、脱乙烷塔及配套设备就可完成轻烃的回收,增加脱氮塔及配套设备就可完成脱氮工序,实现系统的冷凝、脱氮、轻烃回收的多重功能,改造成本低廉,适应性强;

43、(3)本发明所述的lng液化脱氮与轻烃回收系统及方法操作简单,浅冷后,lng通过吸收塔、脱乙烷塔产出lpg,气相返回换热单元后再通过调整脱氮塔底部再沸器二的温度和顶部冷凝器的温度可以非常方便的调整脱氮塔底部产品lng的氮气含量和顶部放空氮气中甲烷的含量,满足原料气中含c3、c4、n2的气源的处理要求,可同时得到lpg产品和lng产品;

44、(4)本发明所述的lng液化脱氮与轻烃回收系统及方法种,再沸器二的温度和冷凝器的温度,均可通过控制混合冷剂的量来控制,调节方便,换热损失小,冷量或热量的送入稳定,保证温度的稳定易调节;采用在线全组分分析仪随时监测,来控制lng产品是否合格,配合再沸器二中热源量的调节,可得到合格的目标lng产品。

- 还没有人留言评论。精彩留言会获得点赞!