一种幕墙用岩棉板生产工艺的制作方法

本发明涉及建筑材料生产,具体为一种幕墙用岩棉板生产工艺。

背景技术:

1、岩棉板又称岩棉保温装饰板,是以玄武岩为主要原材料,经高温熔融加工而成的无机纤维板,岩棉板是一种新型的保温、隔燃、吸声材料,具有质量轻、导热系数小、吸热、不燃的特点。

2、岩棉板生产时通过将玄武岩矿渣进行了高温熔融处理,并用高速离心机使矿渣会形成丝状物质,丝状物质结合后经过工艺处理就会形成无机棉絮,无机棉絮具有很高的热量,一般通过高速鼓风机吹走的热量起到冷却定型的作用,但风机对棉絮表面的热量散热较快,其内部的热量难以快速散出,导致棉絮在后续相互结合形成岩棉板过程中会被挤压出现凹陷情况,为此,本发明提出能够解决上述问题的一种幕墙用岩棉板生产工艺。

技术实现思路

1、本发明的目的在于提供一种幕墙用岩棉板生产工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种幕墙用岩棉板生产工艺,通过岩棉板生产装置实现,具体包以下步骤:

3、s1、连续送出两组无机棉絮,使两组无机棉絮分别进入降温通道;

4、s2、无机棉絮在降温通道内运动,在两组无机棉絮中间位置处持续通入空气,控制空气沿无机棉絮厚度方向均匀流过,使无机棉絮的内部热量快速散失;

5、s3、散失热量的两组无机棉絮堆叠定型排出降温通道。

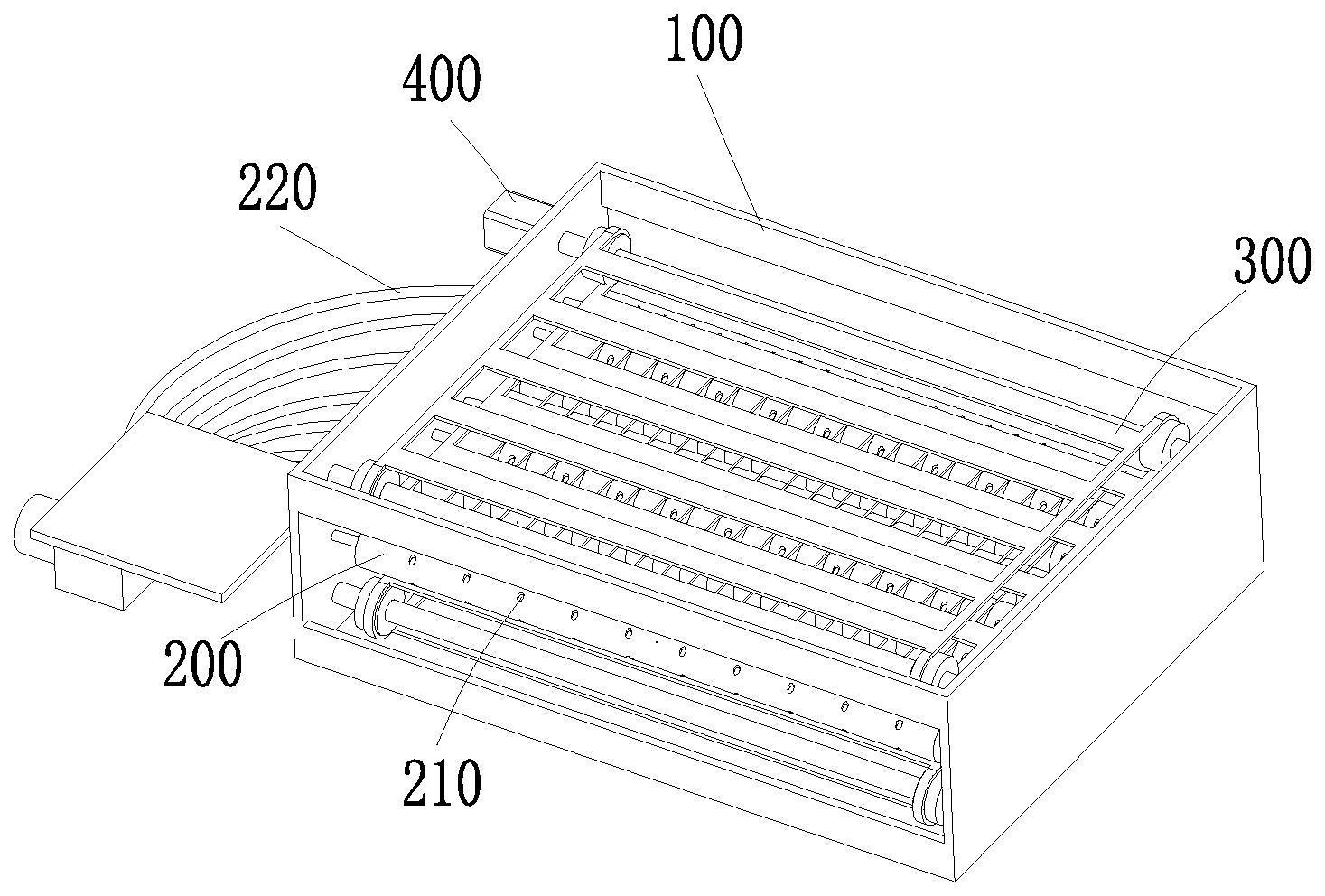

6、作为本发明一种优选的技术方案,所述岩棉板生产装置包括:

7、壳箱,其具有一进料口,所述壳箱内沿长度方向设置有若干筒管,每根筒管上均设置有出风部,每根筒管上均配置有供气组件;

8、环带,有两组,两组环带分布于壳箱内,并分别与若干筒管形成一降温通道,每组环带均连接有驱动机构,环带带动两组输送机构送出的无机棉絮分别沿降温通道运动出料,使无机棉絮在运动过程受空气在其厚度方向上流动进行冷却定型。

9、作为本发明一种优选的技术方案,所述壳箱上开设有出料口。

10、作为本发明一种优选的技术方案,环带包括两组带体,两组带体之间设置有多个压板,相邻的两个压板具有一间隙,且每个压板上均设置有若干通孔,环带运转时通过压板与无机棉絮表面接触,使流动的空气可通过间隙和通孔排出。

11、作为本发明一种优选的技术方案,所述驱动机构包括两组转轴和设置在每组转轴上的两个轮体,每组带体分别套接在位于不同转轴的两个轮体上,一组转轴连接有转动源。

12、作为本发明一种优选的技术方案,所述供气组件包括与筒管连接的进风管,多根进风管连接有风源。

13、作为本发明一种优选的技术方案,所述出风部包括位于筒管上半部、下半部的第一出风孔组和第二出风孔组,第一出风孔组和第二出风孔组分布在筒管在上半部、下半部的侧弧面上,不与无机棉絮接触。

14、作为本发明一种优选的技术方案,第一出风孔组和第二出风孔组均包括多个导气孔,第一出风孔组的导气孔和第一出风孔组的导气孔在横向上呈交错分布,且相邻的两组筒管之间设置多个排气通道,每个排气通道均对应一个导气孔。

15、作为本发明一种优选的技术方案,每组所述筒管内均穿设有轴杆,所述轴杆上设置有若干压块,所述轴杆穿出筒管连接有齿圈,所述壳箱内安装有动力源,所述动力源驱动连接有齿条,齿条与多根轴杆上的齿圈相啮合,动力源驱动齿条往复运动,使轴杆往复旋转带动压块对第一出风孔组和第二出风孔组进行轮换封堵。

16、与现有技术相比,本发明的有益效果是:本发明无机棉絮在运动过程受空气在其厚度方向上流动进行冷却定型,沿出风部排出后的空气位于两组运动的无机棉絮中间位置,空气在竖直方向运动流过两组无机棉絮,无机棉絮内部的热量可快速散失并有效定型,对无机棉絮起到均匀降温的效果,不易产生凹陷,提高了无机棉絮的降温效率;

17、第一出风孔组和第二出风孔组分布在筒管在上半部、下半部的侧弧面上,不与无机棉絮接触,避免被第一出风孔组和第二出风孔组包含的导气孔刮下部分原料,保证无机棉絮出料均匀,同时避免导气孔被阻塞,保证导气孔正常、持续的通气,对无机棉的降温效果好;

18、通过轴杆往复旋转带动压块对第一出风孔组和第二出风孔组进行轮换封堵,使得进入筒管的空气只能在第一出风孔组和第二出风孔组之间轮换排出,通过排气通道沿竖向运动流过无机棉絮进行散热,通过空气轮换排出可保证向外流动的速度,在风机在单位时间提供空间重量不变情况下,保证对无机棉絮散热的速率的一致性,通过空气轮换进入不同排气通道后再流过无机棉絮,排气通道对空气的运动起到导向作用,可对无机棉絮整体均起到高效散热,也避免了空气在竖向运动时从无机棉絮较为薄弱处聚集排出导致无机棉絮出现孔洞。

技术特征:

1.一种幕墙用岩棉板生产工艺,其特征在于,通过岩棉板生产装置实现,具体包以下步骤:

2.根据权利要求1所述的一种幕墙用岩棉板生产工艺,其特征在于,所述岩棉板生产装置包括:

3.根据权利要求2所述的一种幕墙用岩棉板生产工艺,其特征在于,所述壳箱上开设有出料口。

4.根据权利要求2所述的一种幕墙用岩棉板生产工艺,其特征在于,环带包括两组带体,两组带体之间设置有多个压板,相邻的两个压板具有一间隙,且每个压板上均设置有若干通孔,环带运转时通过压板与无机棉絮表面接触,使流动的空气可通过间隙和通孔排出。

5.根据权利要求4所述的一种幕墙用岩棉板生产工艺,其特征在于,所述驱动机构包括两组转轴和设置在每组转轴上的两个轮体,每组带体分别套接在位于不同转轴的两个轮体上,一组转轴连接有转动源。

6.根据权利要求2所述的一种幕墙用岩棉板生产工艺,其特征在于,所述供气组件包括与筒管连接的进风管,多根进风管连接有风源。

7.根据权利要求6所述的一种幕墙用岩棉板生产工艺,其特征在于,所述出风部包括位于筒管上半部、下半部的第一出风孔组和第二出风孔组,第一出风孔组和第二出风孔组分布在筒管在上半部、下半部的侧弧面上,不与无机棉絮接触。

8.根据权利要求7所述的一种幕墙用岩棉板生产工艺,其特征在于,第一出风孔组和第二出风孔组均包括多个导气孔,第一出风孔组的导气孔和第一出风孔组的导气孔在横向上呈交错分布,且相邻的两组筒管之间设置多个排气通道,每个排气通道均对应一个导气孔。

9.根据权利要求8所述的一种幕墙用岩棉板生产工艺,其特征在于,每组所述筒管内均穿设有轴杆,所述轴杆上设置有若干压块,所述轴杆穿出筒管连接有齿圈,所述壳箱内安装有动力源,所述动力源驱动连接有齿条,齿条与多根轴杆上的齿圈相啮合,动力源驱动齿条往复运动,使轴杆往复旋转带动压块对第一出风孔组和第二出风孔组进行轮换封堵。

技术总结

本发明公开了一种幕墙用岩棉板生产工艺,具体包以下步骤:S1、连续送出两组无机棉絮,使两组无机棉絮分别进入降温通道;S2、无机棉絮在降温通道内运动,在两组无机棉絮中间位置处持续通入空气,控制空气沿无机棉絮厚度方向均匀流过,使无机棉絮的内部热量快速散失;S3、散失热量的两组无机棉絮堆叠定型排出降温通道;本发明无机棉絮在运动过程受空气在其厚度方向上流动进行冷却定型,排出的空气位于两组运动的无机棉絮中间位置,空气在竖直方向运动流过两组无机棉絮,无机棉絮内部的热量可快速散失并有效定型,对无机棉絮起到均匀降温的效果,不易产生凹陷,提高了无机棉絮的降温效率。

技术研发人员:张志鹏

受保护的技术使用者:甘肃鸿盛岩棉科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!