一种热能回收装置、回收工艺及其在线路板制造中的应用的制作方法

本发明涉及热能回收,尤其是涉及一种热能回收装置、回收工艺及其在线路板制造中的应用。

背景技术:

1、线路板(printed circuit board,简称pcb)是一种用于连接和支持电子元件的电路板。它通常由一种绝缘性的基板上覆盖有一层或多层导电层组成,用于连接各种电子元件,如集成电路、电阻、电容和电感等,从而构成电子电路。

2、线路板制造是将设计好的电路图转化为实际线路板的过程,通常涉及多个生产环节和工艺步骤。线路板制造车间是专门用于生产线路板的工作区域,其中包含各种设备和设施,以满足线路板的制造需求。线路板生产制造设备在执行生产制造过程中,会因自身功率原因产生大量热能。

3、线路板制造车间和制造设备面临的发热问题可能会导致以下影响:1、温度升高:制造设备在运行过程中会产生一定数量的热量,如果车间的散热不良或设备密度较高,可能导致车间温度升高,影响工作环境舒适性和员工的工作效率。2、能耗增加:发热会导致制造设备的能耗增加,因为一部分电能被转化为热能而没有有效利用。3、设备性能下降:过高的温度可能导致制造设备的性能下降,甚至造成设备故障或提前损耗。

4、为解决或利用线路板制造车间和设备的发热问题,现有技术中存在一些可行的解决方案:1)对制造设备进行有效的散热设计,增加散热器的数量和面积,合理布局设备,改善通风条件,以提高散热效率,降低车间温度。2)热能回收:利用热交换器、热泵等热能回收技术,将制造设备产生的热能回收并转化为其他有用的形式,例如供暖或热水。3)高效设备选用:选择低功耗、高效率的设备,减少能量转化为热能的损失,降低发热量。

5、然而,目前的线路板生产制造设备的热能解决与回收利用方案还存在一些不足和待改进之处,包括成本问题,一些高效的热能回收技术和散热优化设备的成本较高,可能增加了制造车间的投资成本。现有的热能回收技术效率较低,或在特定条件下才适用,不能满足所有制造车间的需求。并且现有热能回收过程中,热能回收虽然可以减少能源消耗,但在实际操作中也可能带来其他能源消耗,如电力驱动的室温控制系统、风扇主动散热等。因此,亟需更加完善且功率更低、且覆盖面相对较大的热能回收方案,提高线路板制造热能利用效果。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种热能回收装置、回收工艺及其在线路板制造中的应用。

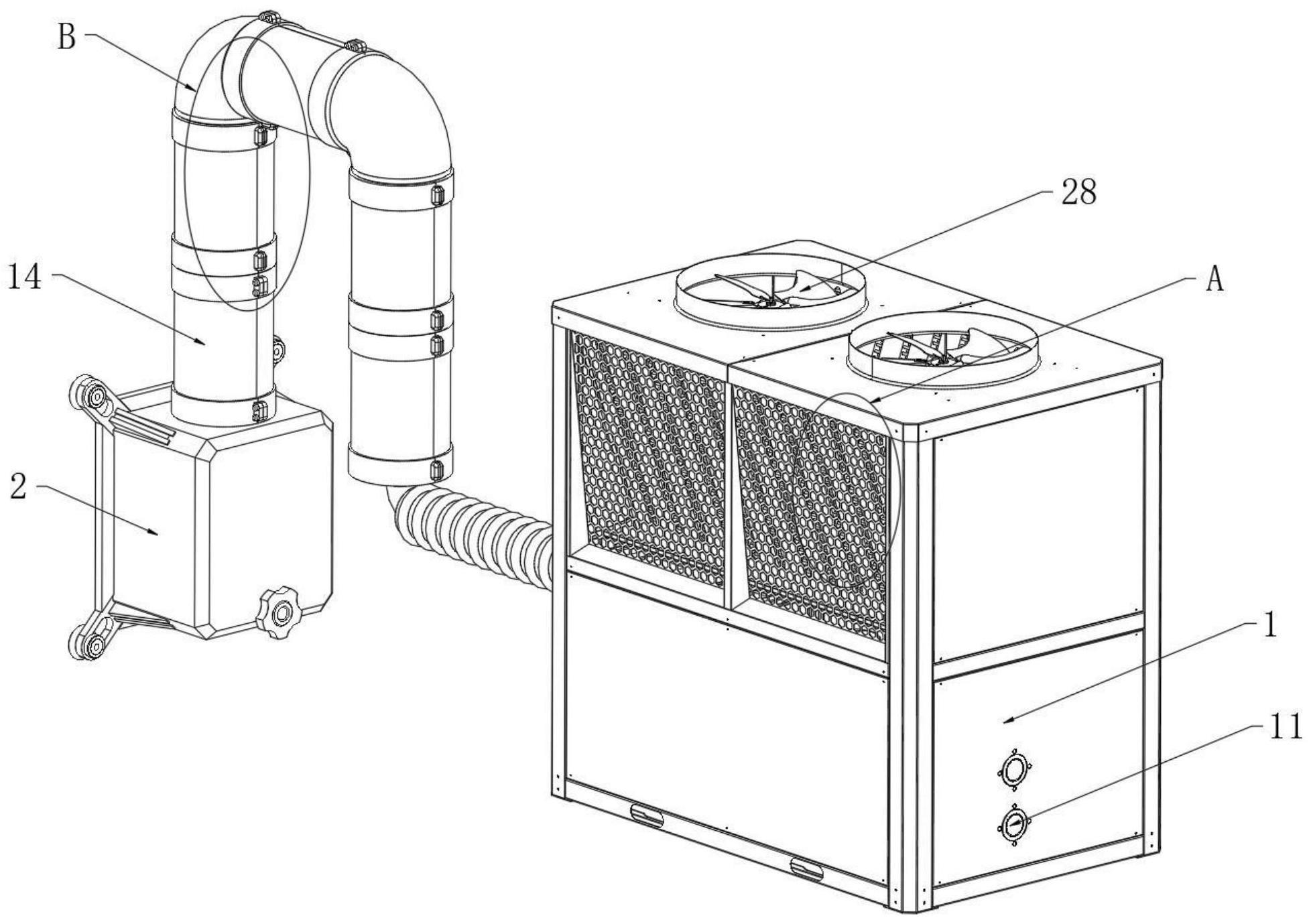

2、第一方面,本发明提供了一种热能回收装置,包括热泵机体与外附吸热箱,热泵机体内底部开设有管路腔,热泵机体内顶部开设有热回收腔,管路腔与热回收腔之间设置有中置隔板,中置隔板顶端设置有热能回收筒;管路腔内部由一侧依次设置有气流合并箱、电控箱、供给暂存组件、压缩机、冷凝器及热能利用输出口;外附吸热箱内部设置有循环吸热机构,外附吸热箱与气流合并箱之间通过若干首尾连接的双通道传输管保持连通,双通道传输管靠近热泵机体的一侧套设有防护软套,双通道传输管靠近外附吸热箱的一侧套设有保温套筒。

3、在其中一个实施例中,为了能够利用气流合并箱连接多个双通道传输管,再利用双通道传输管连接对应的外附吸热箱,在通过气流合并箱自身的气流合并功能,将多个外附吸热箱传递而来的热能统一供给至热泵机体中的热能回收筒中进行热能回收,气流合并箱靠近外附吸热箱的一侧设置有若干等距排列呈矩形分布的通气接口,通气接口圆心位置开设有双通道输入槽,通气接口外侧设置有外螺纹连接柱,外螺纹连接柱圆周外侧套设有密封盖;气流合并箱内部两侧分别设置有热流合并管与冷流合并管,热流合并管与所有双通道输入槽中的其中一个通道之间设置有热流连接管,冷流合并管与所有双通道输入槽中的另一个通道之间设置有冷流连接管。

4、在其中一个实施例中,为了能够利用热能回收筒对外附吸热箱传递的热能进行换热回收,即将交换后的热能传递至螺旋交换管再通过回收输出口传递至压缩机实现热能回收利用,最终达到线路板制造车间产生热能的回收利用,热能回收筒包括设置在中置隔板顶端的底座,底座顶端设置有外筒体,外筒体内部圆心位置设置有内筒体,内筒体圆周外侧套设有螺旋交换管,螺旋交换管两端分别设有回收输入口与回收输出口,外筒体为密封结构且两端底部分别设置有冷流输出口与热流输送口,回收输入口与冷流输出口位于同侧,回收输出口与热流输送口位于同侧。

5、在其中一个实施例中,为了提高后续热能回收的效率与质量,而冷流则返回值冷流暂存罐,再次返回外附吸热箱,并不断进行热冷循环流动,源源不断的吸收线路板制造热能,供给暂存组件包括热流暂存罐与冷流暂存罐,热流暂存罐与热流合并管保持连通,冷流暂存罐与冷流合并管保持连接,且热流暂存罐与热流合并管之间、冷流暂存罐与冷流合并管之间均设置有增压气泵;热流暂存罐顶端设置有拉瓦尔管,拉瓦尔管顶端设置有涡流管,涡流管的热源输出端设置有热流输出管,涡流管的冷源输出端设置有冷流返回管,冷流暂存罐顶端设置有冷流回流管,且冷流返回管与冷流回流管保持连通;热流输出管与热流输送口之间保持连通,冷流回流管与冷流输出口之间保持连通。

6、在其中一个实施例中,为了使得热泵机体能够利用蒸发管及蒸发导热板等结构实现空气中热量的吸收利用,使得热泵机体具备双模式作业模型,在对外附吸热箱进行热能回收的过程中,对环境中热量进行吸收利用,进而最大程度保证线路板制造车间内的温度稳定,热回收腔内部正面与背面均设置有蒸发导热板,蒸发导热板两侧均开设有若干等距排列的流通孔,蒸发导热板为中空结构且内部穿插设置有若干等距排列的蒸发管,蒸发管为u型结构,蒸发导热板远离气流合并箱的一侧设置有输送通管与回流通管,输送通管与蒸发管的输入端保持连通,回流通管与蒸发管的输出端保持连通,热泵机体顶端设置有排风扇;回流通管底端与压缩机之间设置有蒸发回流管,输送通管底端与冷凝器之间设置有蒸发输送管,且蒸发输送管上设置有膨胀阀;回收输入口一端与蒸发输送管之间保持连通,回收输出口与蒸发回流管之间保持连通。

7、在其中一个实施例中,为了能够利用气化腔与液化腔中气体与液体的循环传递,实现生产设备热量的吸收、传递及交换,再将吸收的热能经过双通道传输管向热泵机体进行传输,循环吸热机构包括设置在外附吸热箱内部的气化腔与液化腔,气化腔顶部与液化腔顶部之间设置有热气传递管,液化腔底端设置有缓冲腔,缓冲腔与气化腔底部之间设置有多个冷液回流管,气化腔两侧与液化腔两侧之间分别设置有侧滑动横条,气化腔底端与缓冲腔底端之间设置有内螺纹滑块;气化腔内部设置有多个等距排列的扩面板,液化腔内部设置有s型换热管,s型换热管两端分别设置有热流终端输出口与冷流终端输入口,冷液回流管内部开设有特斯拉阀通道;气化腔外侧设置有多个等距排列的吸热板。

8、在其中一个实施例中,为了能够将外附吸热箱通过真空吸盘固定在线路板生产设备外侧,再利用调距手柄与螺纹杆的作用将循环吸热机构移动至紧贴设备的位置,最大程度吸收设备产生热量,外附吸热箱四角均设置有固定支脚,固定支脚内部开设有调位滑槽,调位滑槽内部设置有真空吸盘,外附吸热箱四周均设置有防泄侧边条;外附吸热箱两内侧壁均设置有与侧滑动横条相配合的内限位滑轨,外附吸热箱内底部设置有与内螺纹滑块相配合的螺纹杆,且螺纹杆贯穿至外附吸热箱外侧连接有调距手柄;外附吸热箱顶端中间位置设置有双通道输出端头,双通道输出端头内部设置有两个通道且分别与热流终端输出口与冷流终端输入口保持连通,双通道输出端头圆周外侧设置有套筒限位环。

9、在其中一个实施例中,为了能够通过双通道实现冷热分流,并利用管体两端的连接结构,实现不同管体之间的首尾自连接,即利用螺纹连接的方式实现管道的搭建,双通道传输管包括管体,管体两端均设置有安装端头,其中一个安装端头端面设置有外螺纹接管,且安装端头内部开设有密封连接槽,另一个安装端头端面开设有限位卡槽,且安装端头内部设置有与密封连接槽相配合的密封凸块,限位卡槽内部设置有与外螺纹接管相配合的内螺纹套管,管体内部开设有传输双通道。

10、第二方面,本发明还提供了一种热能回收工艺,该工艺包括以下步骤:

11、s1、将热泵机体放置于线路板生产车间中;

12、s2、将外附吸热箱装配在生产车间中的生产设备机体散热处;

13、s3、规划管道布局,利用拼装方式依次安装双通道传输管,将外附吸热箱连接至热泵机体的气流合并箱;

14、s4、调节外附吸热箱内循环吸热机构位置,使其紧贴生产设备机体的外表面,利用气液循环导热方式实现热量吸收与传递;

15、s5、双通道传输管内部双通道实现冷热气体循环传输,向外附吸热箱供给冷气,并将热气返回至热泵机体;

16、s6、热泵机体将热气合并后传输至热能回收筒,利用热泵机体自身循环的热交换机制实现热能回收,实现热能回收利用。

17、第三方面,本发明还提供了一种热能回收装置在线路板制造中的应用,该热能回收装置或热能回收工艺应用于线路板制造的生产车间中,将外附吸热箱设置在生产设备的散热处。

18、本发明的有益效果为:

19、1、通过设置外附吸热箱,将其附着在产生热能的线路板生产设备散热处,利用其无动力自循环的吸热方式,将生产设备产生的热量通过双通道传输管传输至热能机体,实现热能的高效吸收、传递与回收利用,从而有效地回收线路板生产设备产生的热能,将其转化为可用的热能资源,最大程度的降低能源消耗,减少能源浪费,节约能源成本;同时,通过回收利用产生的热量,减少了热能的排放和对环境的负面影响,有助于降低碳排放和其他污染物的产生,提升生产过程的环境友好性,而利用外附吸热箱无动力方式回收热能,显著减少生产过程中需要额外消耗的能源,从而降低生产成本,提高企业的经济效益。

20、2、通过设置双工作模式的热泵机体,并将外附吸热箱的热能合并与回收利用组件加入热泵机体,结合热泵机体自身实现的空气源热能回收,即一方面通过外附吸热箱回收生产设备产生的热能,另一方面通过空气源热能回收,从而实现多渠道的热能回收,提高能源利用效率,利用外附吸热箱回收生产设备产生的热能,以及利用热泵机体自身实现的空气源热能回收,可以降低生产过程中的能耗,减少能源浪费,从而降低企业的能源成本;此外,热泵技术本身是一种环境友好型的能源利用方式,通过热能回收和利用,减少了对环境的热污染和能源排放,有助于改善生产过程的环境影响,最终将回收的热能转移到需要加热或制冷的区域,实现温度的调节,提高线路板生产制造车间内部温度的稳定性和舒适性。

21、3、通过设置双通道传输管、供给暂存组件及气流合并箱等结构,能够实现热泵机体与远端多外附吸热箱终端之间的互通连接,利用冷热气流的独立传输与管理,构建完善高效的热能循环传输体系,配合双通道传输管外部的防护保温结构,可进一步降低热能损耗,提高热能回收利用率。

- 还没有人留言评论。精彩留言会获得点赞!