用于制氮生产线的冷箱密封气持续供应装置及方法与流程

本技术涉及工业制氮的,尤其是涉及一种用于制氮生产线的冷箱密封气持续供应装置及方法。

背景技术:

1、目前,制氮生产线在制取出氮气之后,通常是将氮气加压存储于储氮冷箱中,由于液氮温度极低,为降低液氮损耗以及液氮存储的制冷成本,储氮容器通常为双层结构设置,并且会在储氮容器的夹层中填充珠光砂等隔热材料,为了减少潮湿空气进入储氮容器夹层中,使隔热材料保持干燥,维持隔热材料的保温效果,需要向储氮容器夹层中输入氮气,以防潮湿空气进入储氮容器夹层。

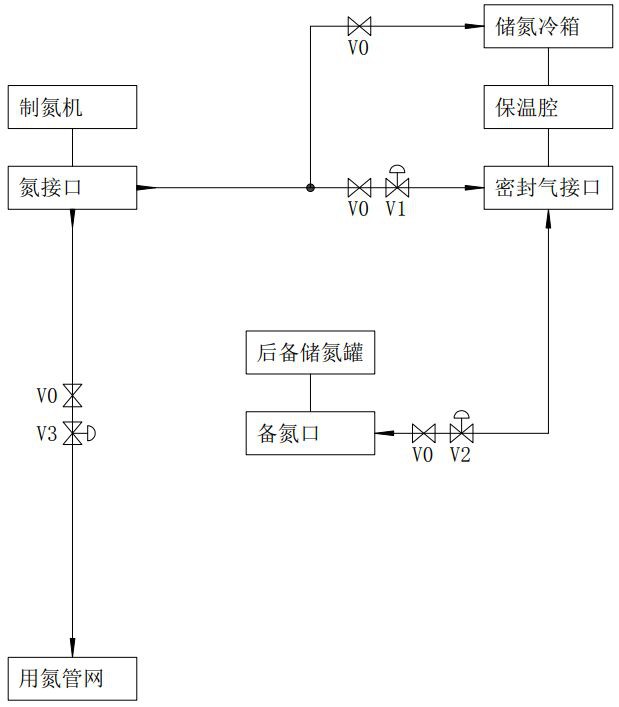

2、现有的一种常见的制氮生产线包括用于制取氮气的制氮机、储氮冷箱、用于存储备用氮气的后备储氮罐和用于输送氮气的输氮管网,输氮管网包括若干条用于输氮的管道,各管道设置于多个功能设备之间,输氮管网用于连通各个功能设备,制氮机设置有用于输出所制取的氮气的氮接口,储氮冷箱包括用于存储产品氮气/液氮的内壳体和套设于内壳体的外壳体,内壳体与外壳体之间设置有保温腔,储氮冷箱设置有用于向保温腔输入冷箱密封气的密封气接口,后备储氮罐设置有用于输入/输出氮气的备氮口;制氮生产线还设置有若干用于检测制氮生产线中多个点位的气体压强的气压传感器和用于检测制氮生产线中多个阀门开启状态的开度传感器。

3、然而,许多制氮企业早期所使用的制氮生产线的设备尚未实现标准化,不同企业的制氮生产线向保温腔供应冷箱密封气的方法不统一,其中最常见的方法是在输氮管网中设置一条管道,以将制氮机制取的氮气供应至保温腔作为冷箱密封气,这种冷箱密封气供应方法存在的缺陷是,当制氮机停机后,无法将备用氮气及时供应至保温腔作为冷箱密封气,致使开停机过程冷箱密封气断气。

技术实现思路

1、为了保障冷箱密封气的持续供应,本技术提供一种用于制氮生产线的冷箱密封气持续供应装置及方法。

2、本技术的发明目的一采用如下技术方案实现:

3、用于制氮生产线的冷箱密封气持续供应装置,包括制氮生产线、第一阀v1、第二阀v2和控制器,所述制氮生产线包括制氮机、储氮冷箱、后备储氮罐、输氮管网、用于检测所述制氮生产线中多个点位气体压强的气压传感器和用于检测所述制氮生产线中多个阀门开启状态的开度传感器,所述制氮机设置有氮接口,所述储氮冷箱包括内壳体和外壳体,所述内壳体与所述外壳体之间设置有保温腔,所述储氮冷箱设置有密封气接口,所述后备储氮罐设置有备氮口;所述备氮口经所述第一阀v1后连通于所述密封气接口,所述氮接口经所述第二阀v2后连通于所述密封气接口,所述控制器电连接于所述第一阀v1、所述第二阀v2和所述制氮生产线的控制系统;所述控制器包括:

4、参数检测模块,用于接收气压传感器、开度传感器测得的气压检测参数、阀门状态参数,所述气压检测参数包括所述氮接口处的第一气压值和所述备氮口处的第二气压值,所述阀门状态参数包括所述第一阀v1的第一开度值和所述第二阀v2的第二开度值;

5、第一关闭规则判断模块,用于当所述第一开度值大于预设的第一开启阈值时,基于所述气压检测参数和所述阀门状态参数判断是否符合预设的第一关闭规则;

6、第一关停指令发送模块,用于若所述第一关闭规则达成,生成第一关停指令并发送至所述第一阀v1;

7、所述第一关闭规则为:所述第一气压值大于预设的第一压力阈值,且所述第一压力值与第二压力值的差值小于预设的第二压力阈值,且所述第二开度值大于预设的第二开启阈值。

8、通过采用上述技术方案,在现有制氮生产线的基础上,用于制氮生产线的冷箱密封气持续供应装置增加了第一阀v1、第二阀v2和控制器,其中,第一阀v1用于控制是否由后备储氮罐供应冷箱密封气,第二阀v2用于控制是否由制氮机供应冷箱密封气,控制器用于接收由气压传感器、开度传感器测得的多个点位的气压值和多个阀门的开度值,以确定制氮生产线的工作状态,并根据预设的控制程序控制第一阀v1和第二阀v2的开启状态,从而达到切换由后备储氮罐或制氮机供应冷箱密封气的功能,以便保障冷箱密封气的持续供应,降低冷箱密封气断气或气压不足的可能性。

9、本技术在一较佳示例中:所述制氮生产线还包括用于接收产品氮气的用氮管网和第三阀v3,所述用氮管网的进气口经所述第三阀v3后连通于所述氮接口,所述第三阀v3电连接于所述控制器。

10、通过采用上述技术方案,由于氮气的存储通常需要进行低温加压液化,并需要使用符合性能要求的压力容器进行存储,具有存储成本高的特点,将制氮机的氮接口经第三阀v3后连通于用氮管网,便于直接将制氮机制取的氮气供应至具有用氮需求的场所,将储氮冷箱仅作为调节氮气产量与用量之间不平衡的缓冲装置,降低了对储氮冷箱的容量规格需求,进而降低了氮气的存储成本。

11、本技术在一较佳示例中:所述输氮管网位于任意两个功能设备之间均设置有手动阀门v0。

12、通过采用上述技术方案,在输氮管网的各管道段设置手动阀门v0,便于在制氮生产线发生故障时,手动控制管道段的关闭或开启,提高了制氮生产线的可靠性。

13、本技术在一较佳示例中:所述储氮冷箱连通有呼吸阀,所述呼吸阀靠近所述储氮冷箱的一侧连通于所述密封气接口,所述呼吸阀与所述密封气接口之间设置有第四阀v4,所述控制器电连接于所述第四阀v4。

14、通过采用上述技术方案,由于使用储氮冷箱低温存储液氮时,液氮在储氮冷箱内会不可避免地部分蒸发为氮气,为了降低在储氮冷箱中存入/取出液氮时,储液冷箱内部气体压强骤增/骤减而造成储氮冷箱破坏的可能性,通常需要设置呼吸阀;由于在能够使用呼吸阀呼出储氮冷箱内的氮气时,储氮冷箱内氮气压强必然大于大气压,能够实现保持保温腔内正压的效果,因此,呼吸阀靠近储氮冷箱的一侧连通于密封器接口并设置有第四阀v4,便于在需要通过呼吸阀呼出储氮冷箱内氮气时,开启第四阀v4,利用待呼出的氮气供应冷箱密封气,降低了维持储氮冷箱密封所需消耗的产品氮气或后备储氮罐内的氮气,有助于节能环保。

15、本技术在一较佳示例中:所述呼吸阀为具有除湿功能的呼吸阀。

16、通过采用上述技术方案,使用除湿呼吸阀连通于储氮冷箱,便于在实现储氮冷箱呼吸功能的同时降低水汽进入储氮冷箱中的可能性,也便于降低氮气进入保温腔内的可能性。

17、本技术的发明目的二采用如下技术方案实现:

18、用于制氮生产线的冷箱密封气持续供应方法,应用于上述任一项所述用于制氮生产线的冷箱密封气持续供应装置,包括:

19、接收气压传感器、开度传感器测得的气压检测参数、阀门状态参数,所述气压检测参数包括所述氮接口处的第一气压值和所述备氮口处的第二气压值,所述阀门状态参数包括所述第一阀v1的第一开度值和所述第二阀v2的第二开度值;

20、当所述第一开度值大于预设的第一开启阈值时,基于所述气压检测参数和所述阀门状态参数判断是否符合预设的第一关闭规则;

21、若所述第一关闭规则达成,生成第一关停指令并发送至所述第一阀v1;

22、所述第一关闭规则为:所述第一气压值大于预设的第一压力阈值,且所述第一压力值与第二压力值的差值小于预设的第二压力阈值,且所述第二开度值大于预设的第二开启阈值。

23、通过采用上述技术方案,通过气压传感器和开度传感器测得气压检测参数和阀门状态参数,具体包括氮接口处的第一气压值、备氮口处的第二气压值、第一阀v1的第一开度值和第二阀v2的第二开度值,以便确定制氮生产线各处的气压值,进而判断制氮生产线当前的生产状态和冷箱密封气的供应源;当制氮机未处于工作状态时,第一阀v1的开度大于预设的第一开启阈值时,此时由后备储氮罐供应冷箱密封气,若制氮机处于工作状态时,则可以将制氮机生成的产品氮气直接作为冷箱密封气供应至保温腔,省去加压存储环节,具有成本低廉的优势,现有技术通常是根据制氮机启动后直接切换为由产品氮气作为冷箱密封气,然而,在制氮机刚刚启动时,所产生的氮气可能达不到产品密封气的需求,基于气压检测参数和阀门状态参数判断是否符合预设的第一关闭规则,第一关闭规则为关闭第一阀v1的条件,便于保障冷箱密封气的持续供应;当第一关闭规则达成时,则认为当前制氮机能够稳定供应符合冷箱密封气需求的氮气,从而生成第一关停指令并发送至第一阀v1,以实现仅冷箱密封气的气源由后备储氮罐切换至储氮冷箱的功能;当第一气压值大于预设的第一压力阈值时,则判断制氮机生产的氮气的气压值符合冷箱密封气的气压需求;由于在制氮机启动制氮初期,所制取的氮气压强可能存在波动,进而导致第二阀v2的开度存在波动,设置第二开度值大于预设的第二开启阈值的条件,便于确定制氮机进入稳定供应氮气的工作状态;由于冷箱密封气只需达到阻止潮湿空气进入保温腔的要求即可,无需过剩的气压,因此,设置第一压力值与第二压力值的差值小于预设的第二压力阈值的条件,以便在第一压力值与第二压力值之间的差值过大时,重新开启第一阀v1,以便将多余的氮气输送至后备储氮罐中进行存储,以备制氮机停机时使用,同时实现了在制氮机开启时为后备储氮罐充入氮气的功能。

24、本技术在一较佳示例中:所述当所述第一开度值大于预设的第一开启阈值时,基于所述气压检测参数和所述阀门状态参数判断预设的第一关闭规则是否达成之前,包括:

25、获取目标单位的空气湿度数据,基于空气湿度数据和预设的正相关关系式,计算第一压力阈值。

26、通过采用上述技术方案,由于空气湿度越大,则对储氮冷箱的保温腔内保温材料可能造成的危害越大,因此,获取目标单位的空气湿度数据并根据预设的正相关关系式计算第一压力阈值,以便使得第一压力阈值与空气湿度正相关,便于在空气湿度越大时设定更高的冷箱密封气压强,从而降低进入保温腔内的水汽量。

27、本技术在一较佳示例中:所述方法还包括:

28、获取目标单位的历史气象数据、历史能耗数据和能源单价信息,分析制氮成本、储氮成本与气象数据之间的关系,生成制氮生产线的制氮成本关系信息和储氮成本关系信息;

29、获取目标单位的历史供氮数据和历史氮损数据,分析氮损与气象数据、氮储量之间的关系,生成制氮生产线的氮损关系信息;

30、将所述制氮成本关系信息、所述储氮成本关系信息和所述氮损关系信息代入至超参数优化算法中,创建制氮计划参数优化模型;

31、所述制氮计划参数包括生产时间和生产流量。

32、通过采用上述技术方案,获取目标单位的历史气象数据、历史能耗数据和能源单价信息,以便分析在不同气象条件、不同时间段时的制氮成本、储氮成本情况;获取目标单位的历史供氮数据和历史氮损数据,从而分析氮损量与气象情况、氮储量情况的关系,得到氮损关系信息;将已知的制氮成本关系信息、储氮成本关系信息和氮损关系信息代入至超参数优化算法中,以创建制氮计划参数优化模型,便于后续根据气象情况、能源价格、供氮需求和设定的优化目标,优化制氮计划参数,以便指导制氮生产线以最优生产时间和生产流量制氮,从而实现降低制氮成本或降低制氮环境污染等效果。

33、本技术在一较佳示例中:所述将所述制氮成本关系信息、所述储氮成本关系信息和所述氮损关系信息代入至超参数优化算法中,创建制氮计划参数优化模型之后,包括:

34、获取目标单位的供氮计划信息,将所述供氮计划信息输入至制氮计划参数优化模型以设置为边界条件,并设置优化目标;

35、获取气象预报信息和能源单价信息并输入至制氮计划参数优化模型中,对制氮计划参数进行超参数优化处理,生成目标制氮计划参数;

36、所述供氮计划信息包括每一订单的供应时间和供应量。

37、通过采用上述技术方案,获取目标单位的供氮计划信息,以确定制氮生产线的生产目标,将工单计划信息设置为边界条件,设置优化目标,以便确定优化方向;获取气象预报信息和能源单价信息并输入至制氮计划参数优化模型中,以便根据已知的制氮成本关系信息、储氮成本关系信息和氮损关系信息,通过超参数优化算法进行处理,从而确定最优制氮计划参数作为目标制氮计划参数,以便优化制氮生产计划。

38、本技术在一较佳示例中:所述方法还包括:

39、实时获取所述储氮冷箱接收到的物料变更指令,当物料变更指令为物料添加指令时,生成管道开启指令并发送至所述第四阀v4;

40、当物料变更指令为物料取出指令时,生成管道关闭指令并发送至所述第四阀v4。

41、通过采用上述技术方案,实时接收所述储氮冷箱的物料变更指令,以便判断储氮冷箱是否处于物料添加/取出的状态,当物料变更指令为物料添加指令时,控制第四阀v4开启,以便将储氮冷箱待呼出的氮气导入至保温腔中作为冷箱密封气;当物料表更指令为物料取出指令时,控制第四阀v4关闭,以防保温腔中的冷箱密封气甚至珠光砂被储氮冷箱内的负压吸走。

42、综上所述,本技术包括以下至少一种有益技术效果:

43、1. 在现有制氮生产线的基础上,用于制氮生产线的冷箱密封气持续供应装置增加了第一阀v1、第二阀v2和控制器,其中,第一阀v1用于控制是否由后备储氮罐供应冷箱密封气,第二阀v2用于控制是否由制氮机供应冷箱密封气,控制器用于检测制氮生产线的工作状态,包括多个点位的气压值和多个阀门的开度值,并根据预设的控制程序控制第一阀v1和第二阀v2的开度,从而达到切换由后备储氮罐或制氮机供应冷箱密封气的功能,以便保障冷箱密封气的持续供应,降低冷箱密封气断气或气压不足的可能性。

44、2. 通过气压传感器和用于检测阀门开度的传感器测得气压检测参数和阀门状态参数,具体包括氮接口处的第一气压值、备氮口处的第二气压值、第一阀v1的第一开度值和第二阀v2的第二开度值,以便确定制氮生产线各处的气压值,进而判断制氮生产线当前的生产状态和冷箱密封气的供应源;当制氮机未处于工作状态时,第一阀v1的开度大于预设的第一开启阈值时,此时由后备储氮罐供应冷箱密封气,若制氮机处于工作状态时,则可以将制氮机生成的产品氮气直接作为冷箱密封气供应至保温腔,省去加压存储环节,具有成本低廉的优势,现有技术通常是根据制氮机启动后直接切换为由产品氮气作为冷箱密封气,然而,在制氮机刚刚启动时,所产生的氮气可能达不到产品密封气的需求,基于气压检测参数和阀门状态参数判断预设的第一关闭规则是否达成作为关闭第一阀v1的条件,便于保障冷箱密封气的持续供应;当第一关闭规则达成时,则认为当前制氮机能够稳定供应符合冷箱密封气需求的氮气,从而生成第一关停指令并发送至第一阀v1,以实现仅冷箱密封气的气源由后备储氮罐切换至储氮冷箱的功能;当第一气压值大于预设的第一压力阈值时,则判断制氮机生产的氮气的气压值符合冷箱密封气的气压需求;由于在制氮机启动制氮初期,所制取的氮气压强可能存在波动,进而导致第二阀v2的开度存在波动,设置第二开度值大于预设的第二开启阈值的条件,便于确定制氮机进入稳定供应氮气的工作状态;由于冷箱密封气只需达到阻止潮湿空气进入保温腔的要求即可,无需过剩的气压,因此,设置第一压力值与第二压力值的差值小于预设的第二压力阈值的条件,以便在第一压力值与第二压力值之间的差值过大时,重新开启第一阀v1,以便将多余的氮气输送至后备储氮罐中进行存储,以备制氮机停机时使用,同时实现了在制氮机开启时为后备储氮罐充入氮气的功能。

45、3. 由于氮气的存储通常需要进行低温加压液化,并需要使用符合性能要求的压力容器进行存储,具有存储成本高的特点,将制氮机的氮接口经第三阀v3后连通于用氮管网,便于直接将制氮机制取的氮气供应至具有用氮需求的场所,将储氮冷箱仅作为调节氮气产量与用量之间不平衡的缓冲装置,降低了对储氮冷箱的容量规格需求,进而降低了氮气的存储成本。

- 还没有人留言评论。精彩留言会获得点赞!