一种采用两级喷射式制冷循环的天然气液化系统

本发明涉及一种天然气液化系统,具体涉及一种采用两级喷射式制冷循环的天然气液化系统。

背景技术:

1、天然气液化是天然气产业链的重要环节。传统天然气液化工艺包括三类:级联式循环、膨胀制冷循环和混合冷剂循环。级联式液化工艺流程由不同制冷剂组成多个独立的制冷循环,在不同的温度区间为天然气提供冷量,故级联式液化工艺在换热器中的不可逆损失最小,并且级联式液化工艺能耗较低、运行稳定,但由于投资和维护成本较高,对气源适应性不强以及流程较为复杂等原因,逐渐被其他液化工艺所取代。膨胀制冷液化工艺流程一般采用透平膨胀机来产生制冷效应,最常见的为氮气膨胀液化工艺,该工艺液化过程简单,设备维护方便,但该技术天然气液化率较低,流程功耗大,换热器换热温差较大,主要应用于中小型天然气液化工厂以及城市调峰液化工厂。混合冷剂制冷液化工艺流程由c1至c5的碳氢化合物及n2等四种以上的多组分混合工质作为制冷剂,该工艺在换热器中逐级冷却天然气,冷热流之间的换热温差较小,流程简单,液化效果好,设备成本较低,换热效率较高,提高了有效能利用率。但是该工艺的系统能耗较高,制冷剂不易配比,当环境发生变化,混合冷剂中组分需要重新匹配。近年来,部分学者提出将超声速旋流分离器、喷射器、涡流管等装置用于天然气液化。超声速旋流分离器等熵膨胀效率更高,在替代传统液化流程中的节流阀和膨胀机等制冷分离设备方面具有一定优势,但单级超声速旋流分离装置液化率依然较低,需要采用多级串联的方式以提高液化率,目前仅适用于偏远零散气源的小规模液化回收。喷射器和涡流管等装置具有无运动部件、结构紧凑、成本低等优点,但其液化流程的有效能利用率和天然气液化率相对较低,制约了其推广应用。

2、综上所述,现有的天然气液化工艺大多存在设备复杂、投资成本高、能耗高、液化率较低、液化规模小等一系列问题。因此,如何通过流程的合理设计提高天然气液化工艺的有效能利用率和天然气液化率对降低天然气液化成本具有重要意义。

技术实现思路

1、为了解决上述现有技术的不足,本发明的目的在于提供了一种采用两级喷射式制冷循环的天然气液化系统,将喷射器引入丙烷和乙烯双循环制冷系统,利用喷射器提高流体压力而不消耗机械能的特性改善系统性能,提高换热效率、有效能利用率以及天然气液化率,具有结构合理、灵活可靠、高效节能以及成本低廉的优点。

2、为达到上述目的,本发明采用如下技术方案:

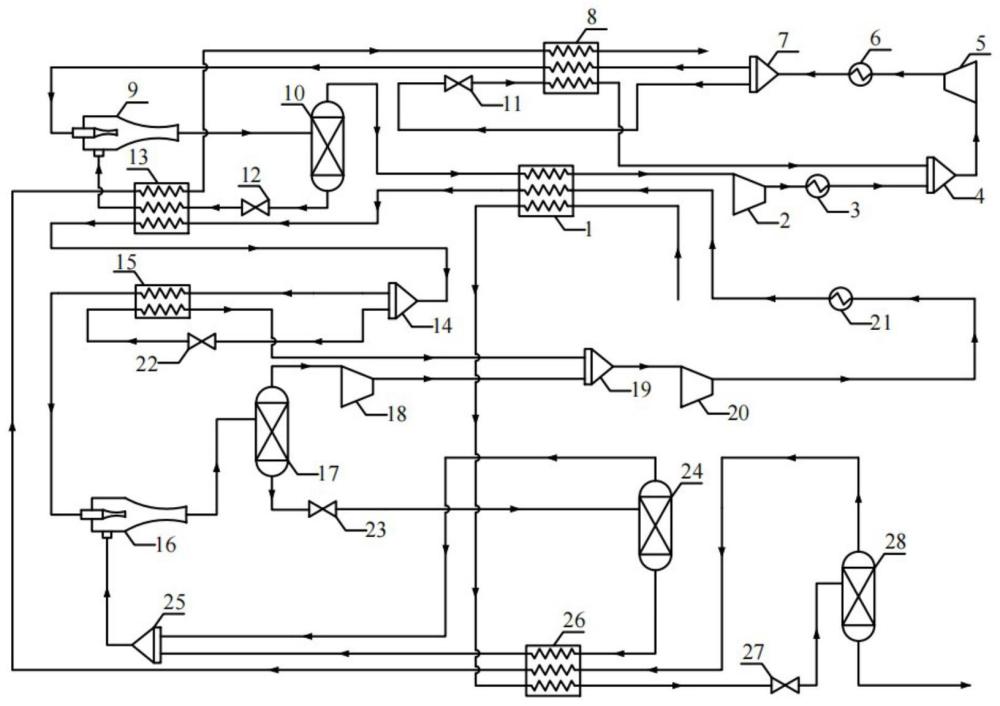

3、一种采用两级喷射式制冷循环的天然气液化系统,包括丙烷预冷循环系统、乙烯过冷循环系统以及天然气液化系统;将喷射器引入丙烷预冷循环系统和乙烯过冷循环系统,利用喷射器提高引射流体压力,即在丙烷预冷循环系统中,气相丙烷流股与冷却形成的液相丙烷流股经第一喷射器9,液相丙烷流股势能转化为动能,携带被吸入的低压气相次流进入混合腔混合,气相流股压力升高;在乙烯过冷循环系统中,气相乙烯流股与冷却形成的液相乙烯流股经第二喷射器16,液相乙烯流股势能转化为动能,携带被吸入的低压气相次流进入混合腔混合,气相流股压力升高;天然气液化系统利用丙烷预冷循环系统中第一换热器1预冷天然气,利用乙烯过冷循环系统中第五换热器26过冷天然气,对天然气进行液化。

4、所述的丙烷预冷循环系统包括第一换热器1,第一换热器1冷流出口侧连入第一压缩机2的进口侧,第一压缩机2的出口侧连入第一冷却器3的进口侧,第一冷却器3出口侧连入第一混合器4第一进口侧,第一混合器4的出口侧与第二压缩机5的进口侧相连通,第二压缩机5的出口侧连入第二冷却器6的进口侧,第二冷却器6的出口侧与第一三通器7的进口侧相连,第一三通器7的第一出口侧连入第二换热器8的热流进口侧,第一三通器7的第二出口侧连入第一节流阀11的进口侧,第一节流阀11的出口侧连入第二换热器8的第一冷流进口侧,第二换热器8的第一冷流出口侧与第一混合器4的第二进口侧相连通,第二换热器8的热流出口侧连入第一喷射器9的高压进口侧,第一喷射器9的出口侧连入第一分离器10的进口侧,第一分离器10的液相出口侧连入第二节流阀12的进口侧,第二节流阀12的出口侧与第三换热器13的第一冷流进口侧相连通,第三换热器13的第一冷流出口侧连入第一喷射器9的低压进口侧,第一分离器10的气相出口侧连入第一换热器1的冷流进口侧。

5、所述的丙烷预冷循环中的循环介质为丙烷。

6、所述的乙烯过冷循环系统包括第三换热器13,第一换热器1的第一热流出口侧连入第三换热器13的热流进口侧,第三换热器13的热流出口侧与第二三通器14进口侧相连,第二三通器14的第一出口侧连入第四换热器15的热流进口侧,第二三通器14的第二出口侧连入第三节流阀22的进口侧,第三节流阀22的出口侧与第四换热器15的冷流进口侧相连通,第四换热器15的冷流出口侧连入第二混合器19的第一进口侧,第四换热器15的热流出口侧流入第二喷射器16的高压进口侧,第二喷射器16的出口侧流入第二分离器17的进口侧,第二分离器17的液相出口侧与第四节流阀23的进口侧相连通,第四节流阀23的出口侧流入第三分离器24的进口侧,第三分离器24的液相出口侧流入第五换热器26的第一冷流进口侧,第五换热器26的第一冷流出口侧连入第三混合器25的第一进口侧,第三分离器24的气相出口侧连入第三混合器25的第二进口侧,第三混合器25的出口侧与第二喷射器16的低压进口侧相连通,第二分离器17的气相出口侧连入第三压缩机18的进口侧,第三压缩机18的出口侧连入第二混合器19的第二进口侧,第二混合器19的出口侧与第四压缩机20的进口侧相连通,第四压缩机20的出口侧连入第三冷却器21的进口侧,第三冷却器21的出口侧与第一换热器1的第一热流进口侧相连通。

7、所述的乙烯过冷循环中的循环介质为乙烯。

8、所述的天然气液化系统包括第五换热器26,第一换热器1的第二热流出口侧连入第五换热器26的热流进口侧,第五换热器26的热流出口侧与第五节流阀27的进口侧相连通,第五节流阀27的出口侧连入第四分离器28的进口侧,第四分离器28的气相出口侧连入第五换热器26的第二冷流进口侧,第五换热器26的第二冷流出口侧与第三换热器13的第二冷流进口侧相连通,第三换热器13的第二冷流出口侧连入第二换热器8的第二冷流进口侧。

9、所述的天然气液化系统的进口侧工质为天然气,出口侧工质为天然气或lng。

10、采用两级喷射式制冷循环的天然气液化系统的应用,用于天然气的生产供应,利用喷射器提高流体压力而不消耗机械能,改善系统性能。

11、本发明的有益效果在于:

12、通过丙烷预冷循环系统对丙烷进行两级压缩冷却,以及采用丙烷喷射式制冷,能够有效利用丙烷冷量,提高丙烷制冷效率,具有提高系统换热效率和有效能利用率的效果。

13、通过乙烯过冷循环系统对乙烯进行两级压缩冷却,采用乙烯喷射式制冷,以及先后进行两次乙烯气液分离,能够有效利用乙烯冷量,提高乙烯制冷效率,具有提高系统换热效率和有效能利用率的效果。

14、通过天然气液化系统利用第一换热器1预冷天然气,以及第五换热器26过冷天然气,能够达到液化天然气的目的,具有提高天然气液化率的效果。

15、采用丙烷预冷和乙烯过冷两级喷射式制冷循环,利用喷射器提高流体压力且不消耗机械能的目的,提高了换热效率、有效能利用率以及天然气液化率;采用丙烷和乙烯作为制冷剂,由于其天然来源和生物降解性质,不会对臭氧层造成长期损害,减少了对环境的污染。

16、综上,本发明将喷射器引入丙烷和乙烯双循环制冷系统,降低了系统能耗,具有结构合理、灵活可靠、高效节能以及成本低廉的优点。

- 还没有人留言评论。精彩留言会获得点赞!