一种三循环混合冷剂天然气液化联合脱氮方法与流程

本发明涉及天然气液化,更具体的是涉及一种三循环混合冷剂天然气液化联合脱氮方法。

背景技术:

1、lng作为天然气重要有效供应途径,清洁环保,产业迅速发展,需求猛增,由于国内大型lng的生产面临着资源和技术瓶颈,海外lng资源供应成为我国lng行业的共识。

2、对于液化流程的一种分类方式为按流程的循环数量来划分,分为单循环流程、双循环流程和三循环流程,流程中制冷循环回路数越多,则以此流程的lng单线产能越大。

3、申请号为cn115808052a的中国发明专利中公开有一种超大规模含氮天然气液化装置及其工艺,包括预冷换热器,预冷换热器通过管路连通有低温分离器,低温分离器的气相出口通过管路连通有液化换热器,液化换热器通过管路连通有脱氮塔、冷换热器和节流阀,预冷换热器连通有预冷循环系统,预冷循环系统中的预冷机组三级增压至2.5mpa并冷却至20-40℃后分流至预冷换热器和三级节流阀内,进入三级节流阀的预冷混合冷剂节流降压后进入预冷分离器分离为气相预冷冷剂和液相预冷冷剂。虽然该天然气液化装置及其工艺流程简洁、设备数量少、适应性广、能耗低且适合超大规模含氮天然气的液化的优点,但是,该天然气液化装置及其工艺只能够针对100-200万吨/年的天然气进行处理,不仅投资较高、且维修成本高。

4、申请号为cn110186251a的中国发明专利中公开有一种适用于超大规模的三循环天然气液化装置及方法,虽然采用三循环液化流程,适用于单线产能600~800万吨/年超大规模液化装置建设需求,但是该三循环天然气液化装置及方法中所采用的制冷机组配套的燃气轮机以及绕管式换热器均需要进口,国产率低,投资高、维修成本高,且预冷段采用单一丙烷纯介质,对工况或环境温度变化的适应性差,在冷凝过程中温度不变,换热器效率低,能耗高。

5、因此,提出一种三循环混合冷剂天然气液化联合脱氮方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于:解决现有的天然气液化装置及其工艺能耗高、投资较高、维修成本高、同时所采用的设备国产率低的问题。

2、本发明为了实现上述目的具体采用以下技术方案:

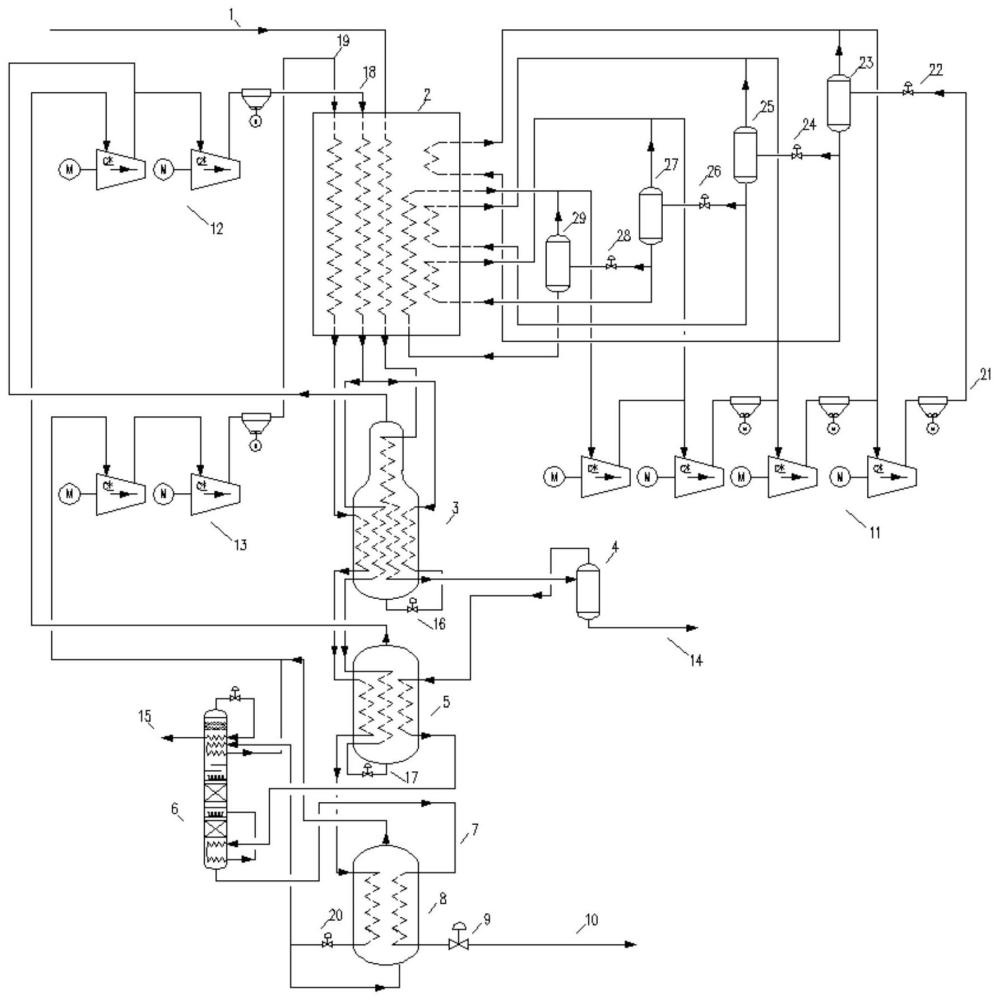

3、一种三循环混合冷剂天然气液化联合脱氮方法,包括以下步骤:

4、步骤一、将天然气经预冷换热器和第一液化换热器冷却后进入低温分离器进行重烃分离;

5、步骤二、基于步骤一重烃分离后得到的液相重烃输送至重烃分离装置,气相重烃经第二液化换热器液化至-100℃抽出进入脱氮塔;

6、步骤三、脱氮塔塔顶逸出的氮气经回收冷量后高点放空,从塔底部流出进入过冷换热器过冷,再经j-t阀节流降压后进入lng的储存系统中。

7、进一步地,所述步骤一中预冷换热器中流通有预冷混合冷剂;

8、所述预冷混合冷剂由88mol%的丙烷和12mol%的异丁烷混合制成;

9、所述预冷混合冷剂经过预冷机组四级增压后得到高压冷剂;

10、所述高压冷剂经一级节流阀节流后进入一级平衡罐,分离后的气相返回预冷机组四级增压入口,液相高压冷剂分成两股:一股流入预冷换热器提供冷量后返回预冷机组的四级增压入口;另一股经二级节流阀节流后进入二级平衡罐,得到中压冷剂;

11、所述中压冷剂经二级平衡罐分离后的气相返回预冷机组三级增压入口,液相中压冷剂分成两股:一股流入预冷换热器提供冷量后返回预冷机组的三级增压入口;另一股经三级节流阀节流后进入三级平衡罐,得到低压冷剂;

12、所述低压冷剂经三级平衡罐分离后的气相返回预冷机组二级增压入口,液相低压冷剂分成两股:一股流入预冷换热器提供冷量后返回预冷机组二级增压入口;另一股经四级节流阀节流后进入四级平衡罐,得到低低压冷剂;

13、所述低低压冷剂经四级平衡罐分离后的气相返回预冷机组的一级增压入口,液相低低压冷剂流入预冷换热器提供冷量后返回预冷机组一级增压入口,完成预冷混合冷剂在预冷机组中的循环。

14、进一步地,所述步骤二中的脱氮塔塔顶内设有用于将塔顶气冷凝的冷凝盘管,塔底内设有用于将天然气加热、氮气蒸发加热盘管。

15、进一步地,所述步骤一中的预冷换热器、第一液化换热器和步骤二中的第二液化换热器中流通有液化混合冷剂;

16、所述液化混合冷剂由76mol%的乙烷和24mol%的甲烷混合制成;

17、所述液化混合冷剂经过液化机组两级压缩后,采用空气冷却器冷却,得到高压液化冷剂;

18、所述高压液化冷剂进入预冷换热器预冷后分为两股:一股流入第一液化换热器预冷,预冷后经过第一节流阀节流后返回液化换热器,复温后进入过冷机组二级入口;另一股流入液化换热器预冷后流入步骤二中的第二液化换热器冷却,冷却后经过第二节流阀节流后返回第二液化换热器提供冷量,复温后进入过冷机组一级入口,完成整个液化机组的增压制冷循环。

19、进一步地,所述步骤一至三中的预冷换热器、第一液化换热器、第二液化换热器和过冷换热器中还流通有过冷混合冷剂;

20、所述过冷混合冷剂由15mol%的乙烷、63mol%的甲烷和22mol%的氮气混合制成;

21、所述过冷混合冷剂经过冷机组进行低压、高压压缩后,采用空气冷却器冷却,得到液相高压过冷冷剂;

22、所述液相高压过冷冷剂经预冷换热器、第一液化换热器、第二液化换热器和过冷换热器冷却后经第三节流阀节流分成两股:一股返回过冷换热器提供冷量,复温后返回过冷机组一级入口;另一股进入脱氮塔塔顶,为脱氮塔塔顶的冷凝盘管的冷凝提供冷源,复温返回过冷机组一级入口,完成整个过冷机组的增压制冷循环。

23、进一步地,所述步骤一中天然气的压力为4.85mpa、温度为40℃,所述预冷换热器的冷却温度为10℃,所述第一液化换热器的冷却温度为-60℃;

24、所述步骤三中过冷换热器的过冷温度为-162℃,所述lng为常压、-161.8℃的产品。

25、进一步地,所述冷凝盘管的冷凝温度为-155.2℃,所述加热盘管的加热温度为-116℃。

26、进一步地,所述预冷混合冷剂经预冷机组增压至1.29mpa、空气冷却器冷却至20-40℃,经一级节流阀节流至0.9mpa、温度至26℃进入一级平衡罐;

27、所述高压冷剂经一级平衡罐分离后的液相按照3:97的比例分股流通,占比为97的高压冷剂经过二级节流阀的节流至0.5mpa、温度至5℃进入二级平衡罐;

28、所述中压冷剂经二级平衡罐分离后的液相按照14:86的比例分股流通,占比为86的中压冷剂经过三级节流阀的节流至0.3mpa、温度至-11℃后进入三级平衡罐;

29、所述低压冷剂经三级平衡罐分离后的液相按照17:83的比例分股流通,占比为83的中压冷剂经过四级节流阀的节流至0.105mpa、温度至-38.25℃下进入四级平衡罐。

30、进一步地,所述液化混合冷剂经过液化机组增压至4.23mpa、空气冷却器冷却至20-40℃;

31、所述高压液化冷剂进入预冷换热器预冷至-35℃,按照37.5:62.5的比例分股流通,其中占比为37.5的高压液化冷剂流至第一液化换热器预冷至-60℃,第一节流阀节流至1.48mpa、温度至-70.6℃返回液化换热器,复温至-7℃进入过冷机组二级入口;

32、占比为62.5的高压液化冷剂流至第一液化换热器预冷至-60℃,进一步流入第二液化换热器冷却至-100℃后,经过第二节流阀节流至1.48mpa、温度至-109.5℃返回第二液化换热器,复温至-66℃进入过冷机组二级入口。

33、进一步地,所述低压为0.31mpa、高压为1.43mpa;

34、所述过冷混合冷剂经过低压、高压后压力压缩至4.23mpa,采用空气冷却器冷却20-40℃;

35、所述预冷换热器、第一液化换热器、第二液化换热器和过冷换热器的冷却温度分别为-35℃、-60℃、-100℃和-160℃;

36、所述第三节流阀的节流压力为0.45mpa、温度为-165℃,然后按照75:25的比例分股分别流通至冷换热器和脱氮塔塔顶,所述冷换热器中的液相高压过冷冷剂复温至-107℃返回过冷机组一级入口,所述塔顶的冷凝盘管中的液相高压过冷冷剂复温至-141℃返回过冷机组一级入口。

37、与现有技术相比,本发明的有益效果在于:

38、1、本发明,适用于200-400万吨/年含氮天然气液化方法,具有适应性广、能耗低、关键设备国产化率高、换热设备效率高、氮气脱除深度高的优点。

39、2、本发明,一方面能够通过优化液化工艺,提升装置运行灵活性、适应性,降低能耗;另一方面通过优化关键设备参数,提升关键设备国产化率,节约工程投资及运维成本。

40、3、本发明中采用预冷混合冷剂、液化混合冷剂和过冷混合冷剂三中混合冷剂,能够对工况或环境温度变化适应性强。

41、4、本发明在预冷段采用四级高低压串级增压技术,液化段采用两级高低压串级增压技术,能够有效的节约能耗。

42、5、本发明中当天然气中氮气含量高于1%时,在液化过程中可灵活、有效地分离出原料气中的氮气;当氮气含量低于1%时,可跨接旁通,不进行脱氮,装置适应性强,流程灵活性高。

- 还没有人留言评论。精彩留言会获得点赞!