动力电池热管理性能检测用冷媒直冷直热系统及控制方法与流程

本发明涉及电池热管理,特指动力电池热管理性能检测用冷媒直冷直热系统及控制方法。

背景技术:

1、随着新能源行业的崛起,电动汽车动力电池、储能电池市场规模快速增长,电池热管理系统的重要性与日俱增。当前动力电池性能检测冷却系统主要是液冷式,液冷方案是以液体为冷却介质,系统单独匹配一套空调系统,冷媒与液体通过换热器进行热交换,对液体进行降温,将降温后的液体通入电池,将电池产生的热量带走,过程中能量转换两次,冷却效率不高,且液冷系统设计复杂,能耗和成本较高。

技术实现思路

1、本发明的发明目的在于:为了解决现有技术中所存在的问题,本发明提供了动力电池热管理性能检测用冷媒直冷直热系统及控制方法。

2、为了解决现有技术中所存在的问题,本发明采用以下技术方案:

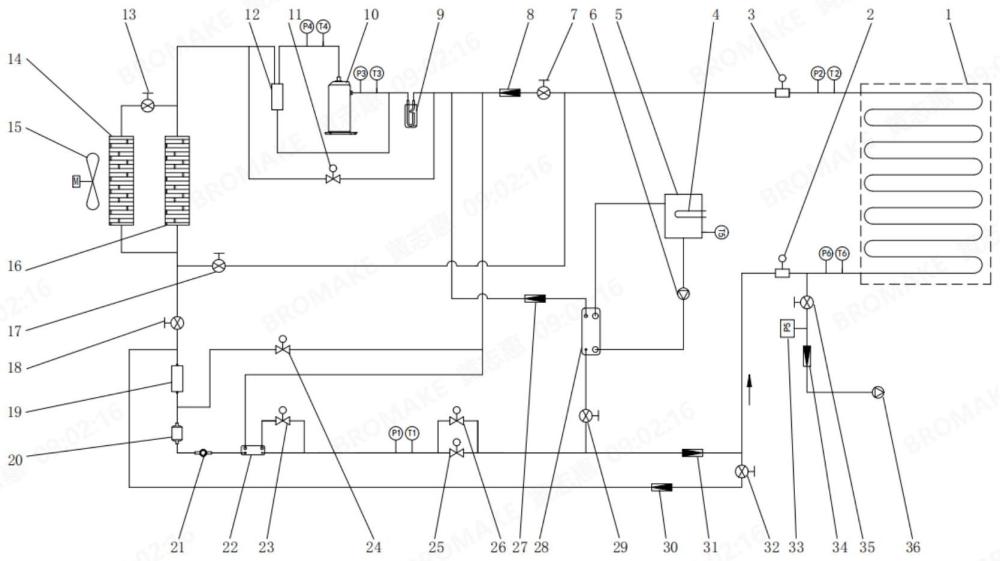

3、动力电池热管理性能检测用冷媒直冷直热系统,包括有通过管道依次串联设置的压缩机、油气分离器、冷凝器组、除液器、干燥过滤器、板换换热器组、电池包直冷板、气液分离器、真空泵、多个阀体和控制系统;

4、所述控制系统分别与多个所述阀体电连接,所述控制系统用于切换多个所述阀体的开闭,多个所述阀体包括有多个电磁阀、多个截止阀、多个单向阀和多个节流阀;

5、所述动力电池热管理性能检测用冷媒直冷直热系统包括有直冷系统和直热系统,通过阀体开闭切换所述直冷系统和直热系统。

6、作为本发明动力电池热管理性能检测用冷媒直冷直热系统的技术方案的一种改进,所述气液分离器、所述压缩机和所述油气分离器依次连接,所述油气分离器的出口连接冷凝器组的入口,所述冷凝器组包括有并联设置的第一冷凝器和第二冷凝器,所述冷凝器组的出口连接所述储液器的入口,且所述储液器的出口与干燥过滤器的入口相连接;所述干燥过滤器的出口与板换换热器组的相连接,所述板换换热器组包括有串联设置的第一板换换热器和第二板换换热器,所述第二板换换热器的入口与所述电池包直冷板的入口相连,所述电池包直冷板的出口与所述气液分离器的入口连接;

7、所述冷凝器组的出口还与所述电池包直冷板的进口和出口连接,所述油气分离器的出口与气液分离器的入口相连接,且所述油气分离器的回油口与所述压缩机的进口连接;

8、所述第一板换换热器的第一出液口与所述第二板换换热器的第一进气口连接,所述第一板换换热器的第二出气口与所述气液分离器的进口连接;

9、所述第一板换换热器的第一出液口与所述第二板换换热器的冷媒进口连接,所述第二板换换热器的冷媒出口与所述气液分离器的进口连接;

10、所述电池包直冷板与所述真空泵相连接;所述第二板换换热器的出水口与水箱的进口连接,所述水箱的出口与所述水泵的进口连接。

11、作为本发明动力电池热管理性能检测用冷媒直冷直热系统的技术方案的一种改进,所述直冷系统包括有依次通过管道连接的所述电池包直冷板、第二截止阀、第一电磁阀、第一单向阀、所述气液分离器、所述压缩机、所述油气分离器、冷凝器组、第四电磁阀、所述储液器、所述干燥过滤器、所述视液镜、所述第一板换换热器、第五节流阀、第四单向阀、第一截止阀,并连接回到所述电池包直冷板。

12、作为本发明动力电池热管理性能检测用冷媒直冷直热系统的技术方案的一种改进,所述第一单向阀和所述气液分离器之间连接有第一分支管道,所述第一分支管道的一端连通在所述第一单向阀和所述气液分离器之间的管道上,另一端连通在所述储液器和所述干燥过滤器之间的管道上,且所述第一分支管道还设置有第三节流阀,所述第三节流阀可按需打开或关闭。

13、作为本发明动力电池热管理性能检测用冷媒直冷直热系统的技术方案的一种改进,所述冷凝器组与所述油气分离器之间连接有第二分支管道,所述第二分支管道的一端连通在所述冷凝器组和所述油气分离器之间的管道上,所述第二分支管道的另一端连通在所述气液分离器和所述第一单向阀之间的管道上,所述第二分支管道上设置有可按需打开或关闭的第一节流阀。

14、作为本发明动力电池热管理性能检测用冷媒直冷直热系统的技术方案的一种改进,所述直热系统包括有所述电池包直冷板、第一截止阀、第六电磁阀、第三单向阀、所述储液器、所述干燥过滤器、所述视液镜、所述第一板换换热器、第四节流阀、第五电磁阀、第二板换换热器、所述气液分离器、所述压缩机、所述油气分离器、所述冷凝器组、第四电磁阀、第二截止阀,并回到所述电池包直冷板;且所述第二板换换热器连接有带有ptc加热装置的水箱和水泵。

15、作为本发明动力电池热管理性能检测用冷媒直冷直热系统的技术方案的一种改进,动力电池热管理性能检测用冷媒直冷直热系统还包括有电池包直冷板抽真空系统;

16、所述电池包直冷板抽真空系统包括有依次连接的第二截止阀、所述电池包直冷板和第一截止阀,所述电池包直冷板和所述第一截止阀之间的管道连接有第七电磁阀、第五单向阀和真空泵。

17、动力电池热管理性能检测用冷媒直冷直热系统的控制方法,使用如上述的动力电池热管理性能检测用冷媒直冷直热系统;多个所述阀体包括有多个电磁阀、多个截止阀、多个单向阀和多个节流阀;所述控制系统分别与多个所述阀体电连接,所述控制系统用于切换多个所述阀体的开闭。

18、本发明的有益效果:

19、1、在本发明中,利用冷媒直接通道电池包冷板内部,冷媒在电池直冷板内蒸发化热,换热能力显著增强,更能满足电池包快充快放散热需求,即依靠冷媒蒸发吸热、冷凝放热原理对电池包进行升温或降温;相比于液冷热管理系统,减少一次换热过程,减少一次换热热阻,具有换热速率快、效率高;

20、2、本发明减少了冷却液回路,系统简单,结构紧凑,极大地降低了系统成本,且无冻结风险,体系小重量轻,无冷却液泄漏风险等优点;

21、3、本发明配置全直流变频系统,以及多组高精度压力、温度传感器,相比于液冷热管理系统,可快速制冷、直热,控制精度更高,且能有效测试不同负荷大小的电池包和直冷板;

22、4、本发明具有对电池包直冷板自动抽真空功能,有利于操作使用;

技术特征:

1.动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,包括有通过管道依次串联设置的压缩机、油气分离器、冷凝器组、除液器、干燥过滤器、板换换热器组、电池包直冷板、气液分离器、真空泵、多个阀体和控制系统;

2.根据权利要求1所述的动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,所述气液分离器、所述压缩机和所述油气分离器依次连接,所述油气分离器的出口连接冷凝器组的入口,所述冷凝器组包括有并联设置的第一冷凝器和第二冷凝器,所述冷凝器组的出口连接所述储液器的入口,且所述储液器的出口与干燥过滤器的入口相连接;所述干燥过滤器的出口与板换换热器组的相连接,所述板换换热器组包括有串联设置的第一板换换热器和第二板换换热器,所述第二板换换热器的入口与所述电池包直冷板的入口相连,所述电池包直冷板的出口与所述气液分离器的入口连接;

3.根据权利要求1所述的动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,所述直冷系统包括有依次通过管道连接的所述电池包直冷板、第二截止阀、第一电磁阀、第一单向阀、所述气液分离器、所述压缩机、所述油气分离器、冷凝器组、第四电磁阀、所述储液器、所述干燥过滤器、所述视液镜、所述第一板换换热器、第五节流阀、第四单向阀、第一截止阀,并连接回到所述电池包直冷板。

4.根据权利要求3所述的动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,所述第一单向阀和所述气液分离器之间连接有第一分支管道,所述第一分支管道的一端连通在所述第一单向阀和所述气液分离器之间的管道上,另一端连通在所述储液器和所述干燥过滤器之间的管道上,且所述第一分支管道还设置有第三节流阀,所述第三节流阀可按需打开或关闭。

5.根据权利要求3所述的动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,所述冷凝器组与所述油气分离器之间连接有第二分支管道,所述第二分支管道的一端连通在所述冷凝器组和所述油气分离器之间的管道上,所述第二分支管道的另一端连通在所述气液分离器和所述第一单向阀之间的管道上,所述第二分支管道上设置有可按需打开或关闭的第一节流阀。

6.根据权利要求1所述的动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,所述直热系统包括有所述电池包直冷板、第一截止阀、第六电磁阀、第三单向阀、所述储液器、所述干燥过滤器、所述视液镜、所述第一板换换热器、第四节流阀、第五电磁阀、第二板换换热器、所述气液分离器、所述压缩机、所述油气分离器、所述冷凝器组、第四电磁阀、第二截止阀,并回到所述电池包直冷板;且所述第二板换换热器连接有带有ptc加热装置的水箱和水泵。

7.根据权利要求1所述的动力电池热管理性能检测用冷媒直冷直热系统,其特征在于,动力电池热管理性能检测用冷媒直冷直热系统还包括有电池包直冷板抽真空系统;

8.动力电池热管理性能检测用冷媒直冷直热系统的控制方法,其特征在于,使用如权利要求1-7任意一项所述的动力电池热管理性能检测用冷媒直冷直热系统;多个所述阀体包括有多个电磁阀、多个截止阀、多个单向阀和多个节流阀;所述控制系统分别与多个所述阀体电连接,所述控制系统用于切换多个所述阀体的开闭。

技术总结

本发明涉及电池热管理技术领域,特指动力电池热管理性能检测用冷媒直冷直热系统及控制方法,包括有通过管道依次串联设置的压缩机、油气分离器、冷凝器组、除液器、干燥过滤器、板换换热器组、电池包直冷板、气液分离器、真空泵、多个阀体和控制系统;控制系统分别与多个阀体电连接,控制系统用于切换多个阀体的开闭。在本发明中,利用冷媒直接通道电池包冷板内部,冷媒在电池直冷板内蒸发化热,换热能力显著增强,更能满足电池包快充快放散热需求;而且减少了冷却液回路,系统简单,结构紧凑,相比于液冷热管理系统,减少一次换热过程,减少一次换热热阻,具有换热速率快、效率高。

技术研发人员:马增龙,李志海,黄志惠,李海全

受保护的技术使用者:深圳光大同创新材料股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!