基于全反射条件下的激光复合等离子体电解抛光同步强化装置及方法

本发明涉及一种基于全反射条件下的激光复合等离子体电解抛光同步强化装置及方法,属于激光复合等离子电化学加工领域。

背景技术:

1、增材制造技术实现了具有复杂结构致密金属零件的快速无模成型,尤其适用于重大装备中钛合金、高温合金等高性能、难加工、大型复杂关键结构件的短周期、低成本制造,已成为国际材料加工工程与先进制造技术学科交叉领域的前沿研究热点方向之一。然而,目前增材制造复杂结构金属零件在表面质量、成形精度和综合性能上仍然存在不足,必须经抛光处理才能满足其高使役要求。抛光加工是保障增材制造金属零件性能的一道关键工序,对于扩大增材制造金属零件的实际应用具有极为重要的意义。

2、利用液相等离子体电解原理实现金属表面抛光的等离子电解抛光技术(plasmaelectrolytic polishing,pep)因具有高效、均匀、对材料损伤较小且环保等优势而得到了广泛关注。该技术利用等离子体放电的高能量和局部气爆,去除材料表面的凸起峰和氧化层,以达到抛光的效果。然而,随着增材制造技术的快速扩展,在实现增材制造构件表面粗糙度降低的基础上,进一步提高材料表面综合性能成为拓展增材制造应用领域的重要发展趋势。等离子体电解氧化技术(plasma electrolytic oxidation,peo)作为一种能针对增材制造复杂结构零件进行高效表面处理的重要技术,主要通过在阀金属表面氧化层击穿放电,在原位生长出以基体金属氧化物为主的强化涂层从而大幅提升增材制造金属构件表面综合性能。但由于增材制造金属构件原始表面存在缺陷且粗糙度较高,目前等离子体电解氧化通常是用作增材制造金属抛光件的后处理,这不可避免地导致了额外的制造步骤和成本。

3、从工艺特征与放电特性来看,等离子体电解抛光与等离子体电解氧化两者的本质差异仅在于介质阻挡层形成过程与等离子体放电类型不同。等离子体电解抛光是通过在气膜阻挡层击穿放电产生等离子体,利用等离子体放电的高能量和局部气爆,达到抛光的效果。而等离子体电解氧化则是利用氧化层击穿产生的等离子体放电,借助瞬时高温高压环境和电解液的快速冷却作用,促进阳极表面氧化膜的生长。尽管等离子体电解抛光和氧化在加工效果上存在显著差异,但从理论上来看,通过改变其介质阻挡层形成与等离子放电类型,从而实现两者的同步处理是完全可行的。但目前鲜有报道,将等离子体电解抛光与等离子体电解氧化加工的复合研究,因此本发明提出了等离子体电解抛光同步强化方法,在抛光表面同步完成强化涂层的制备。

4、等离子体电解抛光同步强化方法的实现可通过液导激光复合射流电化学加工技术,但在该技术中,由于其阴极喷嘴与阳极基体间需要较大的电场以维持电化学反应的进行,所以阴阳极间间距通常较小,激光传输大部分都在管状阴极内发生,因此激光能量较大的一部分会被内壁吸收。目前存在的解决方案是在管状阴极内壁涂覆镜面涂层,但由于高能量密度激光直接辐照,因此镜面涂层会逐渐被破坏,具有较差的时效性。因此在现有技术基础上,本发明提供了一种基于全反射条件下的激光复合等离子体电解抛光同步强化装置及方法。

技术实现思路

1、针对材料表面抛光-强化同步处理实际需求及液导激光复合射流电化学加工装置的不足,本发明提出了一种基于光的全反射辐照下的等离子体电解抛光同步等离子体电解氧化的装置及方法。

2、本发明的技术要点在于:通过激光束在管状内壁发生全反射,使得激光束可低损耗的同步辐照于等离子电解加工反应区域。在装置中,管状电极的内壁表面经过化学处理制备出超疏水膜层,利用其疏水特性在内壁与电解液间形成光疏介质(空气膜),从而实现激光在光密介质(电解液)中全反射传输。在管状电极的上部安装单向气流阀,以保持空气膜的连续性。在管状电极下端去除部分超疏水膜层,以维持空气膜的稳定性,并使得阴阳极间电流可从无超疏水膜层处流向等离子体电解反应区。同时,通过激光能量分布调控等离子电解反应过程中介质阻挡层形成与等离子体放电类型,从而实现等离子体电解抛光与等离子体电解氧化的可控转变,即在抛光处理微区中同步完成表面强化涂层的制备。

3、本发明的技术方案如下:

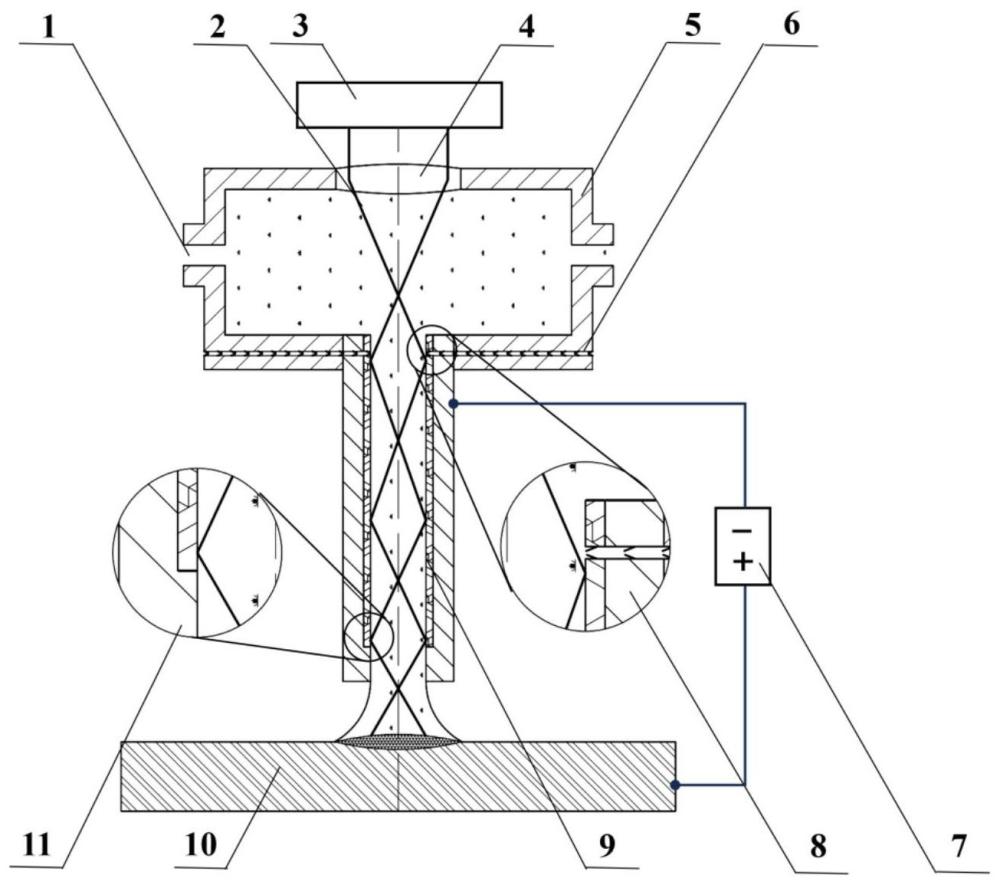

4、一种基于全反射条件下的激光复合等离子体电解抛光同步强化装置,包括:电源、激光器、光学镜片、激光束-电解液耦合头、阳极基体;

5、激光器、光学镜片和激光束-电解液耦合头位于同一中轴线上;

6、激光束-电解液耦合头由上部电解液储室和下部管状阴极构成,且上、下两部分连通;电解液储室的上端嵌入光学镜片使激光束通过电解液,左、右两侧分别设有电解液进口;管状阴极的内壁形成有超疏水膜层,并且在管状阴极的下端去除部分(优选2-5mm)超疏水膜层;管状阴极的上端设有单向进气阀使空气从外向内单向流动,优选单向进气阀位于激光束第一次辐照管状阴极内壁的位置之上5-8mm处;

7、电源负极与激光束-电解液耦合头的管状阴极外壁连接,电源正极与阳极基体连接;管状阴极与阳极基体的间距5-15mm;

8、激光器产生的激光束能量为不均匀分布,在管状阴极出口处激光能量密度变化可控区间为5-25w·mm-2;

9、优选激光束-电解液耦合头的材质为316不锈钢;优选管状阴极的外径6-12mm,壁厚1-2mm;

10、管状阴极内壁的超疏水膜层通过电化学刻蚀法形成,具体的制备方法如下:使用5-15g·l-1的nacl作为溶质,甘油与水的等体积混合溶液作为溶剂,激光束-电解液耦合头的管状电极作为阳极,石墨条置于激光束-电解液耦合头的管状电极中心作为阴极,在恒定直流电压15-30v下处理3-12分钟,形成微纳米级的结构,使其具有超疏水性。

11、利用本发明装置进行基于全反射条件下的激光复合等离子体电解抛光同步强化的方法,所述方法如下:

12、将等离子电解抛光-氧化复合电解液从激光束-电解液耦合头的电解液进口输入,调整管状阴极与阳极基体的间距为5-15mm,通过电源提供恒压模式电压,在电参数输入的同时,同步辐照非均匀激光束以形成高、低激光辐照能量区,通过向低激光辐照能量区方向逐渐移动阳极基体,实现阳极基体表面激光复合等离子体电解抛光同步强化处理;

13、其中,

14、等离子电解抛光-氧化复合电解液的组成为:5-15g·l-1na2hpo4、3-12g·l-1nacl、2-10g·l-1nh4cl,溶剂乙二醇;

15、电参数为恒压模式,正向电压500-800v,负向电压150-300v,脉冲频率2000-3000hz,占空比50-80%;

16、辐照非均匀激光束是指:通过激光能量分布设计实现阳极基体表面等离子体电解抛光与等离子体电解氧化同时进行,在等离子体电解抛光与等离子电解氧化的临界转化位置处激光辐照能量设置跳跃性变化;等离子体电解抛光区的激光辐照能量密度在18-25w·mm-2,等离子体电解氧化区的激光辐照能量密度在5-10w·mm-2;

17、阳极基体向低激光辐照能量区方向逐渐移动,移动速度5-15mm·min-1,使得加工微区经等离子体电解抛光反应后直接转为等离子体电解氧化反应,进而完成阳极基体表面激光复合等离子体电解抛光同步强化处理;

18、阳极基体可以是增材制造钛合金、高温合金等零件。

19、本发明的工作原理包括:

20、通过管状阴极内壁制备超疏水涂层,利用其特性在管道内壁与电解液之间形成一层空气膜,并通过管状阴极上端的单向进气阀提供空气的输入以维持气膜的连续性,管状阴极下端去除超疏水涂层区域实现气膜的密封以维持气膜的稳定性。水-空气界面之间的临界角为48.8°,管道内壁与电解液之间空气膜的存在,给发散角小于82.4°激光束提供了全反射条件。

21、通过激光能量分布的设计,可在抛光-氧化复合型电解液中控制气-固介质阻挡层的形成和等离子体放电的类型,即在高激光辐照能量下促进阳极表面气膜阻挡层的形成,提高气膜阻挡层的阻抗,更多的电压作用于气膜的击穿,产生气体等离子放电;在低激光辐照能量下促进阳极表面氧化层的生长,提高表面氧化层的阻抗,更多的电压作用于氧化层的击穿,产生固体等离子放电。并进一步利用不同的等离子体放电物理化学效应,实现等离子体电解模式的转变,从而在阳极表面同步进行抛光和强化处理。

22、本发明具有以下有益效果及优点:

23、1.激光在管状阴极内通过全反射传输,其能量损耗要低于传统的镜面反射。同时全反射的光疏介质是超疏水涂层与电极液中的空气膜,激光不会直接作用于超疏水涂层上,因此具有较长的使用寿命。

24、2.可通过激光能量分布调控阳极表面介质阻挡层形成过程与等离子体放电类型,实现加工微区内等离子体电解抛光与等离子体电解氧化可控转变,进而阳极表面抛光-强化同步处理。

25、3.可通过激光辐照作用,能加快等离子体电解抛光与等离子体电解氧化的加工电极反应与放电通道的形成,诱导电场致等离子体显著降低等离子体电解反应临界电压,还能使得原电场致等离子体得到增强,提高表面处理的效率和质量;

26、4.可以处理大尺寸构件,及根据不同区域需要进行局部处理。

- 还没有人留言评论。精彩留言会获得点赞!