一种自动清洗式降膜换热器

本发明涉及的是一种自动清洗式降膜换热器。它能够广泛适用于降膜蒸发器的换热管内污垢自动清洗和传热强化,也可应用于竖管结构的降膜换热器和降膜冷凝器的换热管内污垢自动清洗和传热强化,特别适用于氧化铝、淀粉、废水等行业的大型降膜蒸发器和mvr降膜蒸发器。

背景技术:

1、早期的换热管钢丝螺旋自动清洗技术文献(自动旋转螺旋线传热技术的试验研究,化工装备技术,1997,n5,p4~8)和zl91213000.8《一种换热管内低传热温差低流速线除垢防垢及其传热强化技术》都很明确的肯定换热管内传热液体带动下自转的钢丝螺旋有很强的清洗功能,结构十分简单可靠,但是换热管内0.5m/s以下的低流速条件下应用,更无法在更低流速的竖管降膜蒸发器中直接应用。并且,还存在换热管被自动清洗的钢丝螺旋磨损的风险难以解决。

2、近几年出现既保留换热管钢丝螺旋自动清洗硬垢功能、又不磨损换热管的往复运动自动清洗技术。例如cn201210374716.9《一种管内振动螺旋往复清洗式降膜蒸发器》(2014-04-09),获得大工业生产成功,效果好。可惜只适用于加热蒸汽与蒸发溶液之间的传热温差10℃以上的降膜式蒸发器,对于最节能的mvr蒸发器大多数不能应用。即便加热蒸汽与蒸发溶液之间的传热温差满足10℃以上,还有结构复杂的问题:每根加热管都需要配置技术要求较高的共轭弹簧、弹簧挂架、结构复杂的随动布膜器;又要求有一个高度1米左右的上管箱、弹簧挂架盘。制造费用大,使得数量最大的现役降膜蒸发器必须改造原本体结构,非常不便于推广应用。

技术实现思路

1、本发明提出的一种自动清洗式降膜换热器,是固定式旋流布膜器兼作固定机架,包含转轴、轴承、自动清洗螺旋组成的自动清洗机构。在换热管内降膜波动流的冲动下,自动清洗钢丝螺旋产生快速振动、慢速自转,实现自动清洗和可靠防磨损的双重目标。相比往复螺旋自动清洗降膜蒸发器,适用范围成倍扩展,并且结构大大简化,可靠性更高,更方便现役降膜蒸发器的技改,因为不需要对原有设备本体进行任何改造。

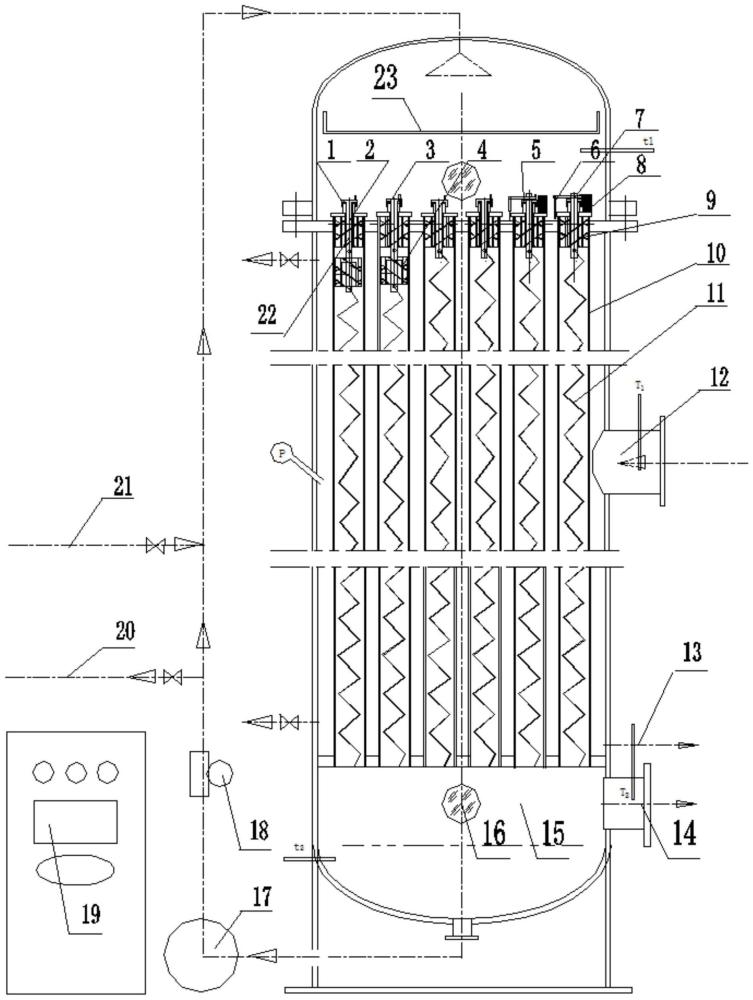

2、本发明是通过以下技术方案来实现的:

3、一种自动清洗式降膜换热器,包括自动清洗机构,自动清洗机构主要由固定旋流布膜机架、滑动轴承、转轴、轴承帽、自动清洗螺旋、换热管组成。

4、自动清洗机构靠固定旋流布膜机架安装在每根换热管的入口端。

5、轴承套装在固定旋流布膜机架与轴承帽之间的转轴上。

6、转轴的上端采用转轴销固定在轴承帽上。

7、自动清洗螺旋悬挂在转轴的下端。

8、自动清洗机构的成套元件,除了自动清洗螺旋和换热管外,其它都选用耐高温、耐腐蚀塑料注塑生产

9、固定旋流布膜机架结构由两段管、螺旋片、支架杆三部分组成。

10、两段管的上半段管作为轴承架,两段管的上端面作为滑动轴承的支承面,

11、两段管的上半段内壁作为转轴的径向滑动轴承。上半段管的内径d比转轴直径大0.1~0.5mm,高度h须大于3d,以保证转轴与换热管中心线的同轴度。

12、两段管的上半段管的下部设计有支架杆,该支架杆是旋流布膜机架的安装固定结构部和支撑定位结构部,也是维修拆装的施力部。

13、两段管的下半段、布膜螺旋片和换热管内壁三者构成螺旋流道。为了方便溶液夹带的小杂物通过,螺旋流道的深度取3~7mm、宽度取4~12mm。螺旋流道横截面面积大小,大体上按液流速度1.0m/s左右设计,避免慢流速的沉积阻塞可能性,也有利于入口螺旋流布膜,并且有助于自动清洗螺旋的自转动力矩。

14、布膜螺旋片的螺旋角α在15~30°范围设计,取值与液流截面速度大小为一致性关系。

15、布膜螺旋片数为2~4片,换热管愈大,布膜螺旋片数取值愈多;

16、布膜螺旋片外径比换热管内径大0.00~0.15mm,便于安装固定和运维拆卸;

17、滑动轴承一般采用1~3个自润滑低摩擦的聚四氟乙烯塑料垫圈堆叠结构,数个垫圈比单个垫圈的自转可靠性更高,使用寿命也更长;垫圈厚度2~4mm;聚四氟乙烯塑料垫圈的直径尺寸力求较小,便于减少旋转摩擦半径,有利于可靠自转;若自动清洗螺旋的自转动力力矩比较弱,则选用滚动轴承,结构显然比滑动轴承复杂。滚动轴承采用塑料或陶瓷制造,陶瓷比较脆,大多选用peek塑料制造。peek耐高温、耐腐蚀、耐磨损,但是昂贵。

18、转轴下段悬挂自动清洗螺旋,因为悬挂孔结构需要直径适当粗一点,取φ6--10mm;悬挂孔以下段须留有10~25mm的磨损寿命裕量;

19、转轴顶段套装轴承,直径稍细为好,以减少轴承摩擦园直径,有利于轴承阻力矩最小化;

20、轴承帽的主要作用是内腔安装轴承,轴承帽的上端面支承转轴销给转轴定位,轴承帽上的帽顶棒周向卡住转轴销带动转轴同步旋转,轴承帽的下部与两段管之间有0.3~0.5mm的直径间隙,防止溶液中的杂物进入轴承。

21、转轴销的一端配置有扫把丝。扫把丝的下半段直径1.0~2.0mm,将溶液中夹带的小杂物扫进螺旋流道入口,防止沉积性堆集阻塞;细软扫把丝不会影响转轴自转的可靠性。扫把丝的上半段比较粗,直径4.0~5.0mm,慢转无明显阻力。转轴转速过快时,减速刷与转轴销摩擦减速,达到可靠慢转,杜绝发生磨损的可能。

22、自动清洗螺旋的旋转动力矩正比于换热管的直径d和质量流量m的乘积。因此,可以用dm值表示自动清洗螺旋的旋转动力矩强弱大小。

23、对于dm≤20kg.m/h的降膜蒸发器,则自动清洗螺旋自身的旋转动力矩比较弱,保障其连续自转有困难,可以在旋流布膜机架的下方,挂装一个反向螺旋的强化轮。强化轮的螺旋设计近似与固定旋流布膜机架的布膜螺旋反对称,不同点是螺旋角大小。从动力学强化角度设计考量,固定布膜机架出口的液流流速v3、强化轮旋转的圆周线速度v2,尽可能使对强化轮螺旋片冲击的液流速度v1方向接近90°为比较好。因此,强化轮螺旋片的螺旋角β大小,按β=80°—α计算确定。须注意的是自动清洗螺旋与强化轮螺旋片螺旋要求同向,才能形成同向叠加强化,否则效果相反。

24、对于dm≥40kg.m/h的降膜蒸发器,则自动清洗螺旋自身的旋转动力矩过大,自动清洗螺旋有可能自转过快。为了根绝磨损的可能性,必须配置减速刷,刷丝直径1.0~2.0mm,单根丝比较柔软,刷丝数量可以多达十多根,依据自转动力矩过剩程度,方便删剪变化减速刷的刷丝的根数,实现精准的减速调控。

25、自动清洗螺旋采用不锈钢丝制造。自动清洗螺旋的外径比换热管内径小3~9mm,间隙取值过大过小都会弱化自动清洗强度,而且间隙过小容易发生卡停故障。间隙大小设计取值与换热管内径大小为一致性关系,也与换热管内横截面液流平均流速和密度的乘积vρ大小为一致性关系。自动清洗螺旋的钢丝直径1.2~2.2mm,太细会减弱自动清洗振动除垢的作用,还会影响使用寿命。自动清洗螺旋的螺距取换热管内径的1.0~1.8倍,倍数取值与密度与流速的乘积vρ正相关,但是与换热管内径大小为负相关。自动清洗螺旋的长度比换热管短50~100mm。

26、自动清洗螺旋的螺旋方向,对于dm≥40kg.m/h自转动力太强、因而自转过快时,必须与固定旋流布膜机架的布膜螺旋片螺旋方向相同,有利于减速防磨损;对于dm≤20kg.m/h自转动力比较弱时,则必须与强化轮螺旋片螺旋方向相同。对于dm20~40kg.m/h的普通型,必须与固定旋流布膜机架的布膜螺旋片的螺旋方向相反,有助于增大自转动力矩。

27、智能调控柜有两大基本功能。其一,依据流量计和温度计数据t、t,自动计算形成传热系数k值的读数显示。依据在一定时间区段内(一般取两小时)k值大小变化趋势所显示的污垢厚薄状况,智能调控变频循环泵的循环流量,来调节自动清洗螺旋的振动频率--振动强度--自动清洗强度,维持稳定高效运行。其二,基于对自动清洗降膜蒸发器的整体分析和运行经验,运行一段时间后,或者因为料液中少量杂物的干扰,或者各换热管实际入口流量大小无可避免的差异,或者其它原因,总有若干换热管的自动清洗螺旋不能旋转自如。为此,预设一种持续2~3分钟的周期性调节波,周期可以每小时或数小时一次,调节波时增大变频器循环泵的运行频率10~15%,来助力被卡停的自动清洗螺旋的再启动。

28、本发明提出的自动清洗式降膜蒸发器,在生产运行时,换热管内的自动清洗螺旋,在降膜波动流的冲动下,引发每分钟数百次、径向随机地快速振动,频繁不断地敲击换热管内壁的污垢,实行连续自动清洗防垢;同时有效的强化了降膜液流的对流传热。在降膜波动流的冲动下,自动清洗螺旋产生连续不断的自转运动,保障自动清洗螺旋360°均匀地清洗换热管内壁;从而实现长期高效稳定运行、增产节能的目标。

- 还没有人留言评论。精彩留言会获得点赞!