一种含高浓度氢的氦气分离装置和分离方法与流程

本发明涉及天然气bog尾气提氦,具体为一种含高浓度氢的氦气分离装置和分离方法。

背景技术:

1、氦气在科学研究、芯片、医学和高科技行业的用途,特别是随着芯片等行业的快速发展大量消耗。对氦气等特气需求量急剧增大,氦气是一种稀有气体,具有稳定的化学特征,不与其他元素发生反应,氦气不可再生性和不可替代性。这种特征使得氦气成为高科技制造领域的重要元素之一。无论是火箭燃料的保护层,还是电脑芯片制造的隔离环境都要用到这一元素;

2、美国是目前世界上最大的氦气资源国。卡塔尔所有天然气基本上都位于北部气田,北部气田是世界上最大的非伴生天然气田。阿尔及利亚的氦气来自哈西·雷梅尔气田生产液化天然气(lng)的副产品,该气田占阿尔及利亚天然气出口量的60%。俄罗斯拥有世界上最大的天然气储量,氦浓度较高的气田大部分集中在东西伯利亚和远东地区;

3、目前中国使用的几乎所有氦气都来自于美国或中东、澳大利亚等其他国家。仅有少量的氦气来源于液化天然气工厂bog尾气的回收提纯应用。天然气bog尾气中不仅富集了氦、氮、氩还富集部分氢气,对于低浓度氢含量的粗氦通过触媒炉使氢与氧反应生成水,通过吸附剂脱水,再液化精馏及吸附可以得到高纯氦气,但对于粗氦中氢含量超过4%的原料通过上述方法容易发生爆炸或反应温度高造成材料性能降低材料性能发生破坏,氢气在空气中的爆炸限为4-75.5%,因此在氦气提纯工艺中应避开在氢含量高于3.5%的原料中加氧气来脱氢,避开氢气爆炸限带来的风险,因此这类的bog尾气处于燃烧放空状态未予利用。本发明是为避免以上风险,在氦气提纯前通过新工艺大幅降低粗氦中氢含量,从而使这类原料气中氦气提纯回收。

技术实现思路

1、本发明的目的在于提供一种含高浓度氢的氦气分离装置和分离方法,以解决上述背景技术中提出的问题。

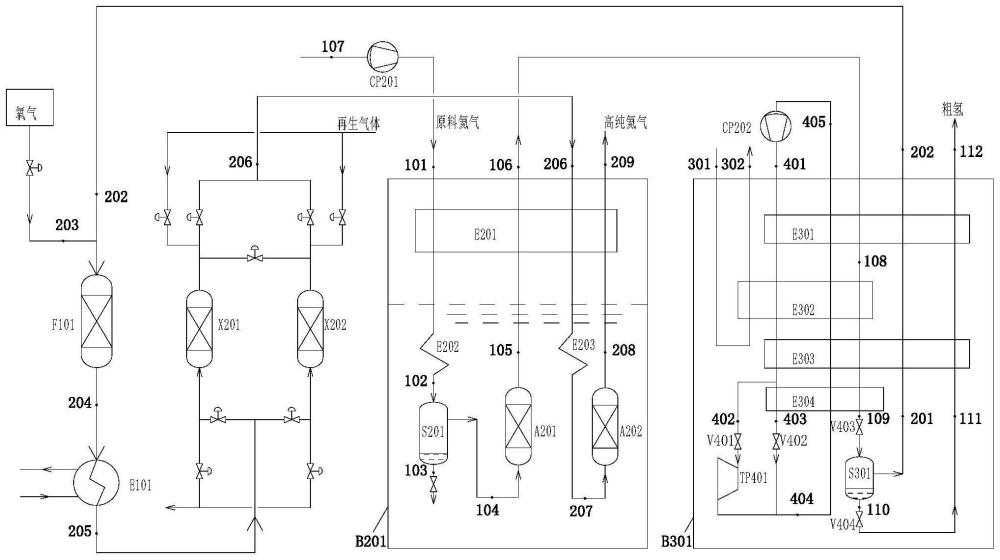

2、为实现上述目的,本发明提供如下技术方案:一种含高浓度氢的氦气分离装置,包括含氢原料氦管路、触媒炉、冷却器、脱水吸附器a、脱水吸附器b、脱氮吸附器、脱氧氮吸附器、换热器a、换热器b、换热器c、换热器d、液氮冷却器、冷却器、过冷器g、气液分离器a、膨胀机、压缩机a、压缩机b、气液分离器b、低温绝热容器、超高真空绝热容器、吸附器、阀门,所述压缩机a输出管道与换热器a输入管道固定连接,所述换热器a输出管道与换热器b输入管道固定连接。

3、优选的,所述换热器b输出管道与气液分离器a输入管道固定连接,所述气液分离器a输出管道与吸附器输入管道固定连接,所述吸附器输出管道与换热器a输入管道固定连接,所述换热器a输出管道与超高真空绝热容器输入管道固定连接。

4、优选的,所述换热器d输出管道与超高真空绝热容器输入管道固定连接,所述换热器d输出管道与液氮冷却器e输入管道固定连接。

5、优选的,所述液氮冷却器e输出管道与冷却器输入管道固定连接,所述冷却器输入管道处于阀门一端固定连接,所述阀门一端与气液分离器b输出管道固定连接。

6、优选的,所述气液分离器b输出管道与超高真空绝热容器输入管道固定连接,所述触媒炉进料口与超高真空绝热容器输出管道固定连接,所述热器a输入管道与触媒炉出料口固定连接。

7、优选的,所述换热器c输入管道与换热器a输出管道固定连接,所述换热器c输出管道与脱氧氮吸附器输入管道固定连接,所述低温绝热容器输入管道与换热器a输出端固定连接。

8、优选的,所述压缩机b输出管道与换热器e输入管道固定连接,所述换热器f固定连接于输入管道一端,所述膨胀机固定连接于换热器f输出管道,所述冷器g固定连接于膨胀机输出管道,所述压缩机b与换热器a输出端固定连接。

9、一种含高浓度氢的氦气分离方法,上述含高浓度氢的氦气分离方法包括以下步骤:

10、s1、深度冷却脱氮

11、含原料氦氢混合物32.55nm3/h,组份为(76.8%he,2.7%n2,20.5%h2),压力1.1bar(a),在压缩机a中压缩至31bar(a)进入在换热器a,换热器b中冷却至-207℃后在气液分离器a中分离掉大部分液体氮;

12、s2、气液分离器初步分离

13、在吸附器中清除掉原料粗氦气中的残液氮气使氦氢混合气中氮<1ppm,再经换热器a复热至15℃后超高真空绝热容器中,氦氢混合气进入换热器d中冷却至-148.5℃,再进入液氮冷却器e中冷却至-185℃,冷却后进入冷却器(e303)中再次冷却至液体-257℃后进入过冷器中冷却至-264℃,经阀门(v403)减压至12bar(a)后进入气液分离器b中将大部分氢气(6.06nm3/h,98.2%h2)从底部分离液化的粗氢a经减压后复热至常温后回收或继续纯化至高纯氢气;

14、s3、触媒炉脱除残余氢气

15、气液分离器b顶部闪蒸氦气粗氦中21.6nm3/h,12bar(a)氢含量小于3%,组份为(97.24%he,2.76%h2),这股粗氦经复热至3.3℃后出超高真空绝热容器进入触媒炉(f101)前常温粗氦与氧气,氧气流量0.7nm3/h混合后进入触媒炉反应(过量氧大于1-2%),使氢气与氧气在常温下生成水,反应后的氦气中残余氢低于0.1ppm进入吸附器分离及吸附掉水份后深度脱水后的粗氦,压力9.6bar(a),流量25.74nm3/h,组份为(98.63%he,1.36%o2,0.01%ar);

16、s4、低温吸附脱除氧氮

17、进入换热器a冷却至-174℃后进入换热器c冷却至-207℃后进入脱氧氮吸附器中脱除氦气中氧氮杂质后高纯氦(氦气含量>99.999%),经换热器a复热后出低温绝热容器后常温高纯氦(流量24.89nm3/h,压力8.8bar(a),>99.999%he)作为高纯氦气产品使用或充装;

18、氦氢混合气冷却液化分离所需冷源为循环氦气压缩机b压缩机氦气后(压力20bar(a),流量150nm3/h)经换热器d冷却再经液氮在换热器e在冷却至-185℃后经换热器f冷却-257℃后抽出135nm3/h氦气进入膨胀机膨胀至1.5bar(a),温度-265℃,这股膨胀后的氦气与另一股流量15nm3/h,温度-264℃的低温氦气b节流至1.5bar(a),温度-268.54℃,混合成膨胀后的膨胀后的氦气返回过冷器g来过冷氦氢混合液体至-264℃,氦气经换热器a复热至3.5℃后常温氦气返回压缩机b循环使用。

19、与现有技术相比,本发明提供了一种含高浓度氢的氦气分离装置和分离方法,具备以下有益效果:

20、1、该含高浓度氢的氦气分离装置和分离方法,采用深度冷冻及超低温液化工艺路线,将氦氢混合气液化并通过闪蒸方法将液氢从粗氦中分离出来,大幅降低氦气中氢含量,使其低于3%,达到类似空分装置分离氖氦原料中氢含量小于3%的目标,提高了氦氢分离的安全性。

21、2、该含高浓度氢的氦气分离装置和分离方法,采用氦气膨胀机与氦气节流制冷共用工艺,提高了氦氢过冷器后的氦氢过冷度,从而降低了粗氦中氢含量,提高了副产品粗氢的含量。

- 还没有人留言评论。精彩留言会获得点赞!