一种生产磷酸铁锂配套的空分精馏供氧装置的制作方法

本技术涉及空分精馏供氧设备领域,具体涉及一种生产磷酸铁锂配套的空分精馏供氧装置。

背景技术:

1、磷酸铁锂是一种锂离子电池电极材料,主要用于各种锂离子电池。磷酸铁锂其结构由锂离子与二价铁离子、磷酸根离子等离子体结合而成目前主流厂家均采用碳热还原工业生产磷酸铁锂正极材料,主要是由磷酸铁锂、碳酸锂、导电剂和粘结剂等通过一些列工序制成磷酸铁锂,其中,磷酸铁锂正极材料的化学组成和结构对于其电化学性能具有重要影响。而磷酸铁锂的生产过程包括原材料计量配料、混合、研磨、喷雾干燥、气氛烧结、粉碎、除铁、干燥包装等环节。在原材料处理环节,需要对原材料进行检验、筛选、计量等处理,以保证原材料的质量和稳定性。在混合环节,将磷酸铁锂、碳酸锂、葡萄糖、导电剂和粘结剂等原材料混合均匀,制成混合料。在研磨环节,需要对已制成的混合料进行粗磨和细磨,使其达到合格的粒径在喷雾干燥环节,通过热风进行干燥,蒸发掉磷酸铁锂黄料中大部分的水份,已减轻后段烧结压力。在富氧气氛或者纯氧气氛烧结环节,通过高温将磷酸铁锂黄料中25%的杂质烧掉,形成最终的磷酸铁锂物料。

2、而在高温将磷酸铁锂黄料中25%的杂质烧掉的步骤中,更为优选的则为在纯氧气氛下进行烧结。这现有的常规的空分装置是可以满足一类工业氧气的供给需求的,根据gb/t3863-2008《工业氧》中的要求,一类工业氧气的氧含量要求大于99.5%。而纯氧气氛对氧气的压力要求为0.42至0.5mpa,但是常规空分设备出冷箱的氧气压力为20kpa,常规工艺需要安装氧压机组进行增压进而满足将磷酸铁锂黄料煅烧对纯氧气氛的要求。但是,安装氧压机组后,氧压机组工作本身需要是需要耗能的,氧气机组需要压缩低压成品氧气以满足客户需求,这样也会造成氧气的消耗。因此,现有技术在磷酸铁锂黄料高温煅烧所需空分精馏制氧设备方面是存在相应的弊端存在能耗过高的技术问题,增加了企业的运营成本值得改进,从而降低企业运营成本。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种能够降低磷酸铁锂黄料煅烧所需要压力范围成品氧气的能量消耗的生产磷酸铁锂配套的空分精馏供氧装置,用于克服现有技术中缺陷。

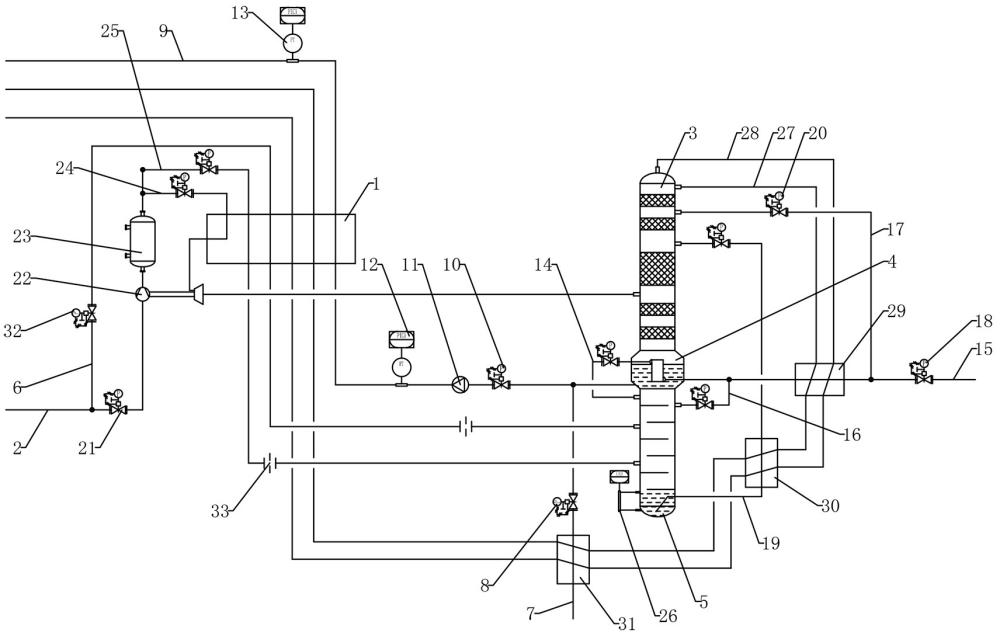

2、本实用新型采用的技术方案为:一种生产磷酸铁锂配套的空分精馏供氧装置,包括供空分装置中的气体进行热交换的主换热器、空气输送主管和精馏塔,所述的精馏塔从上至下依次包括上塔、主冷凝换热器和下塔,空气输送主管、主换热器和下塔上设置有第一空气输送支管,主冷凝换热器上设置有液氧输送主管,液氧输送主管上设置有第一调节阀,第一调节阀与主冷凝换热器之间的液氧输送主管和主换热器上设置有液氧汽化输送管,液氧汽化输送管沿着液氧输送主管至主换热器的方向上依次设置有第二调节阀、液氧泵和第一压力传感器,液氧汽化输送管出口端和主换热器之间的液氧汽化输送管上设置有第二压力传感器。

3、优选的,所述的下塔和主冷凝换热器的进口端上设置有高压氮气输送管,主冷凝换热器的出口端上设置有液氮输送主管,液氮输送主管沿着靠近主冷凝换热器至远离主冷凝换热器的方向上依次设置有第一液氮输送支管的进口端、第二液氮输送支管的进口端和第三调节阀,第一液氮输送支管的出口端和下塔相连通,第二液氮输送支管的出口端和上塔相连通,下塔和上塔上设置有富氧液空输送管。

4、优选的,所述的第一空气输送支管和主换热器之间的空气输送主管沿着第一空气输送支管至第一空气主换热器的方向依次设置有第五调节阀、透平膨胀机的增压端和副换热器,副换热器与主换热器之间的空气输送主管、主换热器、透平膨胀机的膨胀端和上塔上设置有第二空气输送支管,副换热器与主换热器之间的空气输送主管、主换热器和下塔上设置有第三空气输送支管。

5、优选的,所述的下塔底部设置有液位传感器。

6、优选的,所述的下塔和主换热器上设置有污氮输送管和成品氮气输送管,第一液氮输送支管与第二液氮输送支管之间的液氮输送主管、污氮输送管以及成品氮气输送管上设置有第一过冷器,富氧液空输送管、污氮输送管以及成品氮气输送管上设置有第二过冷器,液氧输送主管的出口端与第一调节阀之间的液氧输送主管、污氮输送管以及成品氮气输送管上设置有第三过冷器。

7、优选的,所述的第一空气输送支管、第二空气输送支管和第三空气输送支管上均分别设置有第六调节阀,第一空气输送支管和第三空气输送支管上均分别设置有气体流量传感器。

8、本实用新型有益效果是:首先,本实用新型改变了因空分精馏装置成品氧气出口压力低不足以满足磷酸铁锂黄料煅烧炉所需纯氧气氛对压力要求从而需要氧压机组对成品氧气增压的传统工艺;从系统设计来说,氧压机组购买花费更高而液氧泵成本更低,能够达到相同的氧气压力供给指标,所以企业投资更低,更容易获得商业化的成功。并且进一步来说,高压液氧在主换热器完成汽化使得通过主换热器的压缩空气能够获得更低的温度从而使得所述的精馏塔完成精馏工艺更容易,冷量得到最大程度的回收。

9、其次,本实用新型液氧汽化输送管沿着液氧输送主管至主换热器的方向上依次设置有第二调节阀、液氧泵和第一压力传感器,液氧汽化输送管出口端和主换热器之间的液氧汽化输送管上设置有第二压力传感器;安装第一压力传感器和第二压力传感器便于反馈压力参数。

10、最后,本实用新型第一空气输送支管和第三空气输送支管上均分别设置有气体流量传感器,安装气体流量传感器便于反馈气体流量参数。

11、本实用新型具有结构简单,操作方便,设计巧妙,大大提高了工作效率,具有很好的社会和经济效益,是易于推广使用的产品。

技术特征:

1.一种生产磷酸铁锂配套的空分精馏供氧装置,包括供空分装置中的气体进行热交换的主换热器(1)、空气输送主管(2)和精馏塔,所述的精馏塔从上至下依次包括上塔(3)、主冷凝换热器(4)和下塔(5),其特征在于:所述的空气输送主管(2)、主换热器(1)和下塔(5)上设置有第一空气输送支管(6),主冷凝换热器(4)上设置有液氧输送主管(7),液氧输送主管(7)上设置有第一调节阀(8),第一调节阀(8)与主冷凝换热器(4)之间的液氧输送主管(7)和主换热器(1)上设置有液氧汽化输送管(9),液氧汽化输送管(9)沿着液氧输送主管(7)至主换热器(1)的方向上依次设置有第二调节阀(10)、液氧泵(11)和第一压力传感器(12),液氧汽化输送管(9)出口端和主换热器(1)之间的液氧汽化输送管(9)上设置有第二压力传感器(13)。

2.根据权利要求1所述的生产磷酸铁锂配套的空分精馏供氧装置,其特征在于:所述的下塔(5)和主冷凝换热器(4)的进口端上设置有高压氮气输送管(14),主冷凝换热器(4)的出口端上设置有液氮输送主管(15),液氮输送主管(15)沿着靠近主冷凝换热器(4)至远离主冷凝换热器(4)的方向上依次设置有第一液氮输送支管(16)的进口端、第二液氮输送支管(17)的进口端和第三调节阀(18),第一液氮输送支管(16)的出口端和下塔(5)相连通,第二液氮输送支管(17)的出口端和上塔(3)相连通,下塔(5)和上塔(3)上设置有富氧液空输送管(19)。

3.根据权利要求1所述的生产磷酸铁锂配套的空分精馏供氧装置,其特征在于:所述的第一空气输送支管(6)和主换热器(1)之间的空气输送主管(2)沿着第一空气输送支管(6)至第一空气主换热器(1)的方向依次设置有第五调节阀(21)、透平膨胀机(22)的增压端和副换热器(23),副换热器(23)与主换热器(1)之间的空气输送主管(2)、主换热器(1)、透平膨胀机(22)的膨胀端和上塔(3)上设置有第二空气输送支管(24),副换热器(23)与主换热器(1)之间的空气输送主管(2)、主换热器(1)和下塔(5)上设置有第三空气输送支管(25)。

4.根据权利要求1所述的生产磷酸铁锂配套的空分精馏供氧装置,其特征在于:所述的下塔(5)底部设置有液位传感器(26)。

5.根据权利要求2所述的生产磷酸铁锂配套的空分精馏供氧装置,其特征在于:所述的下塔(5)和主换热器(1)上设置有污氮输送管(27)和成品氮气输送管(28),第一液氮输送支管(16)与第二液氮输送支管(17)之间的液氮输送主管(15)、污氮输送管(27)以及成品氮气输送管(28)上设置有第一过冷器(29),富氧液空输送管(19)、污氮输送管(27)以及成品氮气输送管(28)上设置有第二过冷器(30),液氧输送主管(7)的出口端与第一调节阀(8)之间的液氧输送主管(7)、污氮输送管(27)以及成品氮气输送管(28)上设置有第三过冷器(31)。

6.根据权利要求3所述的生产磷酸铁锂配套的空分精馏供氧装置,其特征在于:所述的第一空气输送支管(6)、第二空气输送支管(24)和第三空气输送支管(25)上均分别设置有第六调节阀(32),第一空气输送支管(6)和第三空气输送支管(25)上均分别设置有气体流量传感器(33)。

技术总结

本技术涉及一种生产磷酸铁锂配套的空分精馏供氧装置,包括主换热器、空气输送主管和精馏塔,精馏塔包括上塔、主冷凝换热器和下塔,空气输送主管、主换热器和下塔上设置有第一空气输送支管,主冷凝换热器上设置有液氧输送主管,液氧输送主管上设置有第一调节阀,液氧输送主管和主换热器上设置有液氧汽化输送管,液氧汽化输送管上设置有第二调节阀、液氧泵和第一压力传感器,液氧汽化输送管上设置有第二压力传感器。够降低磷酸铁锂黄料煅烧所需要压力范围成品氧气的能量消耗。本技术调节、使用方便,具有广泛的市场前景。

技术研发人员:王梦抒,谷茂泽,杨龙琦,张联军

受保护的技术使用者:开封黄河空分集团有限公司

技术研发日:20230909

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!