多段分离反应槽及利用其的利用烷烃系列溶剂的污水淤泥处理方法与流程

1.本发明涉及一种向污水淤泥中投入比重小于水的液态溶剂,在处理有机物时形成捕集层、扩散层、一次缓冲层、二次缓冲层及无机物沉淀层来处理污水淤泥的多段分离反应槽。

2.另外,本发明涉及一种在大气压、常温下为液体状态的非极性的烷烃系列溶剂来卓越地降低污水淤泥的含水率的利用烷烃系列溶剂的污水淤泥处理方法。

背景技术:

3.最近,包括全面禁止污水淤泥海洋倾倒等在内,随着禁止擅自排放或倾倒引起环境污染的污水淤泥,正在开发能够有效处理污水淤泥的技术。

4.以往,利用高分子凝聚剂,使污水中包含的诸如有机性淤泥或微生物的有机物与水一起凝聚成团块并沉淀。根据这种处理方法,分离成比重为12左右的污染团块并回收。

5.但是,如上所述使包含微生物的有机物凝聚分离的污水淤泥团块,即使利用离心分离机经过机械脱水工序,依然包含80%以上的水分,减量化不充分。

6.无法减量化的第一项理由是因为,微絮凝物(microfloc)借助于大小不足150um的有机性淤泥微絮凝物之间的毛细管现象而实现相互结合,因而微生物外部的最外层水不易脱水。

7.进而,无法减量化的第二项理由是因为,由于污水中存在的微生物未被破坏,微生物内部存在的结晶水(体内水)占到凝聚处理后的污水淤泥中残存的全体水的约40%。

8.因此,以往即使在如上所述以机械工艺将凝聚及分离的污水淤泥脱水后,为了满足适合再利用或填埋处理的含水率基准,存在需要热处理及干燥焚烧等二次处理的问题。

9.因此,在韩国公布专利第2015

‑

0056429号、韩国公布专利第2015

‑

0056472号及韩国公布专利第2015

‑

0056473号等中,利用烃类有机溶剂,萃取及分离污水淤泥的有机物,进一步降低含水率。

10.如果向污水淤泥投入烃类有机溶剂,则有机淤泥和微生物移动到有机溶剂附着并萃取。因此,具有有机淤泥之间的最外层水及因微生物瓦解而导致的微生物内部结晶水萃取效果。

11.但是,如上所述,以往利用的烃类有机溶剂在大气压、常温下为固体状态,因而投入时,无法均匀扩散到全体有机淤泥,在降低整体含水率方面存在局限。

12.另外,以往利用的烃类有机溶剂由于碳链(carbon chain)长度较长,不仅在流变学上分离,而且污水淤泥内存在的有机物的选择性吸附率低。

13.另外,以往利用的烃类有机溶剂虽然比重小于水,但由于不充分,在有机物吸附后漂浮于水上并分离的上浮能力下降,存在滞留时间(r/t)变长的问题。

14.特别是如图1所示,在韩国授权专利第10

‑

1827305号中,为了处理污水淤泥,将烃类有机溶剂混合并投入分离反应槽(50),从而形成由有机溶剂与污水淤泥构成的混合物层

(56)。

15.此时,在混合物层(56)的上部,比重小于水的烃类有机溶剂及所述有机溶剂附着的有机物质漂浮而形成捕集层(57),在混合物层的下部,比重大的水和无机物下沉而形成沉淀层(55)。

16.在如上所述情况下,理想的(ideal)是应在分离反应槽(50)内,以混合物层(56)为基准,在上下分别由包含有机物的捕集层(57)及包含无机物的沉淀层(55)明确地形成边界并分离。

17.但是,以往由于层间扩散、对流及混化等各种理由,以混合物层(56)为基准,在其上下捕集层(57)及沉淀层(55)无法明确区分,有机物处理(分离)效率低。

18.因此,在捕集层(57)和沉淀层(55)分别发生20%以上的夹带旁通(entrainment bypass),分离反应槽(50)中的分离效率曲线与理想情形相比,发生40%以上误差(misplacement)。

技术实现要素:

19.技术性课题

20.本发明为了解决前述问题,旨在提供一种向污水淤泥投入比重小于水的液态溶剂,在处理有机物时,形成捕集层、扩散层、一次缓冲层、二次缓冲层及无机物沉淀层来处理污水淤泥的多段分离反应槽。

21.另外,本发明旨在提供一种利用烷烃系列溶剂的污水淤泥处理方法,利用在大气压、常温下为液体状态的非极性的烷烃系列溶剂,卓越地降低污水淤泥的含水率。

22.解决课题的方法

23.为此,多段分离反应槽向包括水、有机物及无机物的污水淤泥投入比重小于水的液态溶剂来处理有机物,其特征在于,包括:反应槽主体,所述反应槽主体在内部具有容纳空间;第一连接管,所述第一连接管连接于所述反应槽主体的上部;第二连接管,所述第二连接管连接于所述反应槽主体,且配置于比所述第一连接管更下侧;第三连接管,所述第三连接管连接于所述反应槽主体,且配置于比所述第二连接管更下侧;混合装置,所述混合装置通过所述第一连接管,向所述反应槽主体内部供应由所述液态溶剂和污水淤泥混合的混合物;溶剂喷射装置,所述溶剂喷射装置通过所述第二连接管,向所述反应槽主体内部喷射液态溶剂微滴(droplet);及曝气装置,所述曝气装置通过所述第三连接管,向所述反应槽主体内部喷射空气微泡;借助于通过所述第一连接管供应的混合物而形成供液态溶剂和污水淤泥扩散的扩散层,液态溶剂和有机物从所述扩散层漂浮而在所述扩散层的上部形成捕集层,借助于通过所述第二连接管喷射的液态溶剂微滴,在所述扩散层的下部形成一次缓冲层,通过所述第三连接管喷射的空气微泡供应给沉淀到所述一次缓冲层下部的水和无机物,形成二次缓冲层,在所述二次缓冲层的下部,与所述空气微泡所在的二次缓冲层层叠分离,形成由水和无机物沉淀的无机物沉淀层。

24.另一方面,本发明的利用烷烃系列溶剂的污水淤泥处理方法,用于利用如上所述多段分离反应槽在污水淤泥中萃取及处理有机物,其特征在于,包括:将烷烃(alkane)系列的溶剂投入所述多段分离反应槽的所述污水淤泥,将附着于所述溶剂的微生物及有机淤泥与所述微生物外部存在的最外层水分离的有机物分离步骤;及使非极性的所述溶剂扩散到

所述微生物的内部,借助于膨压诱导微生物的细胞膜瓦解,借助于细胞膜瓦解,使微生物内部曾残存的结晶水流出到外部并分离的有机物浓缩步骤;而且,在所述有机物分离步骤投入的溶剂为所述烷烃系列溶剂中在大气压及常温下以液体状态存在的溶剂,附着于所述溶剂的微生物及有机淤泥借助于比重小于1的溶剂而漂浮到水上侧,与水分离。

25.此时,优选还包括:用于投入所述溶剂的预处理步骤,且所述预处理步骤包括:检测作为相对于所述污水淤泥的混合液平均漂浮物浓度的mlss(mixed liquor suspended solid)浓度的浓度检测步骤;及根据所述检测的mlss浓度决定所述投入的溶剂的投入量的投入量检测步骤。

26.所述预处理步骤优选还包括:将所述污水淤泥的mlss浓度稀释为不足5,000[ppm]的浓度调节步骤;且在所述有机物分离步骤分离的最外层水或在所述有机物浓缩步骤分离的结晶水中某一者以上再投入所述污水淤泥,以便使所述污水淤泥的mlss浓度保持在系统适度值。

[0027]

另外,在所述有机物分离步骤投入的所述污水淤泥优选为在污水处理厂依次安装的化学处理槽、好氧槽、沉淀槽、浓缩槽及脱水装置中的所述好氧槽、沉淀槽或浓缩槽中结束处理的污水淤泥。

[0028]

发明效果

[0029]

如上所述的本发明向污水淤泥投入比重小于水的液态溶剂,在处理有机物时形成捕集层、扩散层、一次缓冲层、二次缓冲层及无机物沉淀层。因此,借助于一次缓冲层及二次缓冲层而分别可以实现层间分离。

[0030]

另外,本发明利用在大气压、常温下为液体状态的非极性的烷烃系列溶剂,卓越地降低污水淤泥的含水率。因此,尽管存在小尺寸有机物之间的毛细管现象,有机物吸附于溶剂而与水分离,借助于液体状态的溶剂,在污水淤泥之间发生萃取反应。

[0031]

另外,非极性溶剂通过单纯扩散而透过构成微生物细胞膜的磷脂双层,借助于扩散到微生物内部的溶剂的膨压,在微生物的细胞膜被破坏的同时,连微生物内部的水也被分离及去除。

附图说明

[0032]

图1是显示以往技术的分离反应槽的层结构的图。

[0033]

图2是显示本发明的利用烷烃系列溶剂的污水淤泥处理方法的流程图。

[0034]

图3是显示本发明可应用的污水淤泥处理系统的图。

[0035]

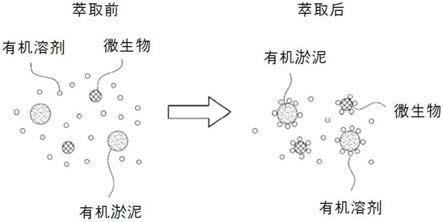

图4是显示有机物选择性地吸附于本发明的溶剂的状态的图。

[0036]

图5是显示本发明的多段分离反应槽的图。

[0037]

图6是根据本发明处理的处理水及淤泥本体的特性表。

具体实施方式

[0038]

下面参照附图,对本发明优选实施例的多段分离反应槽及利用其的利用烷烃系列溶剂的污水淤泥处理方法进行详细说明。

[0039]

不过,下面首先说明本发明的利用烷烃系列溶剂的污水淤泥处理方法,作为在此过程中可应用的具体示例,对本发明的多段分离反应槽进行说明。

[0040]

因此,本发明的分离反应槽只是面向本发明的利用烷烃系列溶剂的污水淤泥处理方法加以优化,应理解为也可以应用于此外其他液态溶剂。

[0041]

首先,如图2所示,本发明优选实施例的利用烷烃系列溶剂的污水淤泥处理方法包括有机物分离步骤(s110)及有机物浓缩步骤(s120)。

[0042]

另外,作为优选实施例,在有机物浓缩步骤(s120)之后,可以还包括溶剂回收步骤(s130),在有机物分离步骤(s110)之前,可以还包括预处理步骤(s110

‑

p)。

[0043]

如上所述的本发明向不仅包含水、微生物及有机淤泥而且包括此外一部分无机物及重金属等的污水淤泥(或泥浆)投入烷烃系列溶剂,萃取及处理微生物及诸如有机淤泥的有机物。

[0044]

此时,在有机物分离步骤(s110)中,随着有机物吸附于烷烃系列溶剂后漂浮,污水淤泥中包含的最外层水和有机物被分离。最外层水意味着污水淤泥中在有机物之间残存的水。

[0045]

在有机物浓缩步骤(s120)中,随着非极性的烷烃系列溶剂向微生物内部单纯扩散,在微生物的细胞膜借助于膨压而瓦解的同时,微生物内部残存的结晶水(体内水)流出到外部,结晶水与有机物被分离。

[0046]

在溶剂回收步骤(s130)中,使得可以回收吸附于从水(最外层水及结晶水)分离的有机物的溶剂,并将其再使用。回收的溶剂如后所述,有液相及由其气化的气相。

[0047]

下面从预处理步骤开始,对如上所述的本发明进行更详细说明。

[0048]

首先,在预处理步骤(s110

‑

p)中,使烷烃系列溶剂(以下称为“溶剂”)及污水淤泥保持在面向该处理而优化的系统适度值。为此,包括浓度检测步骤、投入量检测步骤、浓度调节步骤及搅拌步骤。

[0049]

在浓度检测步骤中,测量作为相对于污水淤泥的混合液平均漂浮物浓度的mlss(mixed liquor suspended solid)浓度,在投入量检测步骤中,根据如上所述检测的mlss浓度来决定投入的溶剂的投入量。

[0050]

使作为处理对象的污水淤泥的mlss浓度保持在系统适度值是非常重要的,就象在焚烧炉中燃烧固体燃料时,只有外面完全燃烧而内部不完全燃烧一样,需要优化mlss浓度。

[0051]

例如,优选污水淤泥的mlss浓度不足5,000[ppm],如果污水淤泥的mlss浓度超过5,000[ppm],则作为投入原料的污水淤泥的有机物与烷烃系列溶剂的选择性吸附困难。

[0052]

然后,在浓度调节步骤中,当污水淤泥的mlss浓度无法满足系统适度值时,调节水相对于有机物的比率,使污水淤泥的mlss浓度重新保持在系统适度值。

[0053]

即,污水淤泥的mlss浓度超过5,000[ppm]时,添加水进行稀释,以便达到不足5,000[ppm]。为了保持系统适度值而投入的水,优选再使用有机物分离步骤(s110)中分离的最外层水及/或有机物浓缩步骤(s120)中分离的结晶水。

[0054]

然后,在搅拌步骤中,去除污水淤泥中包含的夹杂物,而且在附着了各种传感器的搅拌器内均一地搅拌污水淤泥。其中,夹杂物意味着无法被溶剂萃取的固态物质等。

[0055]

如上所述在预处理步骤(s110

‑

p)投入的污水淤泥,优选从原有污水处理厂供应。为此,本发明可应用的系统可以与原有污水处理厂设备联动(或并列连接)。

[0056]

如图3所示,在污水处理厂,作为基本设备,通常构建化学处理槽(10)、好氧槽(20)、沉淀槽(30)、浓缩槽(40)及脱水装置(50)。

[0057]

本发明可以对在这些设备中的好氧槽(20)或沉淀槽(30)中结束处理的污水淤泥进行预处理,投入到后述的有机物分离步骤(s110)。当然,也可以根据需要,投入在浓缩槽(40)中结束处理的污水淤泥。

[0058]

好氧槽(20)对在化学处理槽(10)中结束化学处理的污水淤泥以生物学方式进行处理。这种好氧槽(20)也称为曝气槽,利用活性淤泥法处理污水时,供应空气(曝气),以便利用微生物处理有机物。

[0059]

另外,好氧槽(20)从后续的沉淀槽(30)接受提供返送淤泥,其余过剩淤泥供应给浓缩槽(40)。过剩淤泥是除了在好氧槽(20)中用作维持微生物生态系统所需的营养成分(碳成分)的返送淤泥之外的污水淤泥。

[0060]

从好氧槽(20)接受供应污水淤泥时,通常好氧槽(20)的污水淤泥由于mlss浓度不足5,000[ppm],无需调节污水淤泥浓度,在只进行夹杂物去除及搅拌作业后直接投入。当然,如果mlss浓度超过5,000[ppm],则也可以添加工序水来降低mlss浓度。

[0061]

好氧槽(20)的mlss浓度可以利用污水处理厂安装的mlss浓度计进行监视。作为一个示例,mlss浓度计可以利用超声波衰减法和利用包络曲线信号的能量平均值,其也可以监视污水处理厂的各设备。

[0062]

沉淀槽(30)中的污水淤泥由于通常mlss浓度为20,000[ppm]以上,因而如上所述,投入工序水(即,最外层水及/或结晶水)进行稀释,由此将mlss浓度调节为不足5,000[ppm]后使用。

[0063]

也可以以相同方式,将在浓缩槽(40)中结束处理的污水淤泥的mlss浓度调节为不足5,000[ppm]后使用。

[0064]

如上所述,如果将本发明可应用的系统安装得与以往污水处理厂设备联动或并列安装,则在好氧槽(20)及沉淀槽(30)后续安装的浓缩槽(40)或脱水装置(50)可以中断运行或不再需要。

[0065]

不过,mlss浓度相对较高,效率会稍稍下降,但在处理经过浓缩槽(40)的污水淤泥时,可以只中断作为其后续工序的脱水装置(50)的运行或不再需要。

[0066]

另一方面,重新返回图2,在有机物分离步骤(s110)中,向污水淤泥投入烷烃(alkane)系列的溶剂,将附着于溶剂的微生物及有机淤泥与微生物外部存在的最外层水分离。

[0067]

例如,如果将通过预处理步骤(s110

‑

p)而保持系统适度值的污水淤泥与溶剂,利用诸如连续搅拌机的各种混合装置混合后投入分离槽(参照图5的“100”),则在分离槽(100)中,如图4所示,有机物选择性地吸附于溶剂。有机物包含有机淤泥及微生物。

[0068]

虽然后述将会叙述,比重小于1的溶剂在分离槽(100)内与有机物一同上浮到水的上层,因而与水分离。即,在分离槽(100)内,吸附了有机淤泥和微生物的溶剂漂浮于上侧,水分离在下侧。

[0069]

在分离槽(100)中分离在下层的水意味着上述的最外层水,与微生物内部的结晶水(体内水)相区分,本发明对微絮凝物(microfloc)大小不足150um的有机性淤泥的微絮凝物之间残存的水进行分离。

[0070]

另外,最外层水由于是具有酸

‑

碱相互作用力(acid

‑

base interaction force)的极性物质,因而即使在水粒子进行强引力作用的情况下,以往的机械式脱水工艺难以分离

的最外层水也能够分离。

[0071]

如上所述,在有机物分离步骤(s110)分离的最外层水,例如存储于储水罐(s111),作为工序水供应给预处理步骤(s110

‑

p)中,或作为分离了有机物的处理水而排出到污水处理厂。

[0072]

此时,最外层水与最初污水淤泥中包含的状态相比,没有ph或性状变化,因而不会使污水处理厂内水平衡发生变化,可以用作预处理步骤(s110

‑

p)等再利用的工序水。

[0073]

如上所述,在有机物分离步骤(s110)与污水淤泥一同投入的烷烃系列溶剂,优选为烷烃系列中在大气压及常温下以液体状态存在的烷烃类溶剂。

[0074]

溶剂在大气压、常温下为液体时,液体状态的溶剂在作为介质的污水淤泥之间扩散及均一分散的流变学特性卓越,与溶剂为固体的情形相比,具有非常卓越的溶剂萃取效果。

[0075]

特别是溶剂优选为烷烃(c

n

h

2n+2

)中n=5、比重小于1的正戊烷或作为所述正戊烷异构体的异戊烷或新戊烷。具体而言,正戊烷比重为0.6~0.7。

[0076]

本发明可以利用所有烷烃系列溶剂及其异构体。但是,超过n=16者,工序效率出现急剧下降。这被认为是因为碳长度过长而发生。

[0077]

另外,烷烃系列溶剂中n=1~n=4者,在大气压及常温下以气体状态存在,因而发生难以注入污水淤泥的问题,或者无法进行溶剂萃取而是扩散到大气中等,工序变得复杂。

[0078]

如果考虑到这点,本发明选择在大气压及常温下以液体状态存在的烷烃系列溶剂中的碳链最短且单纯、与污水淤泥内有机物的选择性吸附特性最卓越的正戊烷或其异构体。

[0079]

进一步地,正戊烷及异构体在液体状态烷烃中具有最小分子量,比重小,为0.6~0.7,与有机物选择性吸附后上浮能力最优秀,在较短滞留时间(r/t)内便可使有机物上浮及分离。

[0080]

另一方面,在图5中图示了本发明的多段分离反应槽。多段分离反应槽(100)使用液体状态的溶剂,以便能够在掺有水的污水淤泥中容易扩散及促进,只要能够与有机物一同附着并上浮到上侧,则对可应用的溶剂没有特别限制。

[0081]

不过,本发明的多段分离反应槽(100)应用的溶剂为非极性的烷烃系列溶剂,比重越小于1越好。作为这种溶剂,如上所述,有n=5、比重小于1的正戊烷或者作为所述正戊烷异构体的异戊烷或新戊烷。

[0082]

如图所示,本发明用于向包含水、有机物及无机物的污水淤泥投入比重小于水的液态溶剂来处理有机物,包括反应槽主体(110)、第一连接管(120)、第二连接管(130)、第三连接管(140)、混合装置(150)、溶剂喷射装置(160)及曝气装置(170)。

[0083]

其中,所述反应槽主体(110)作为在其内部具备容纳空间的单一反应槽,如后所述,从其下部至上部层叠形成有5个层(111至115)。5个层区分为层1至层5,根据比重分离。

[0084]

连接于反应槽主体(110)一侧的第一连接管(120)至第三连接管(140),形成如上所述多段分离的层(111至115),从而注入水、污水淤泥、溶剂及空气等,以便分隔最下层无机物与最上层有机物。

[0085]

混合装置(150)、溶剂喷射装置(160)及曝气装置(170)用于处理如上所述注入的水、污水淤泥、溶剂及空气等,将溶剂(例:烷烃溶剂)与污水淤泥混合,使得溶剂或空气形成

微滴。

[0086]

更具体而言,第一连接管(120)连接于在内部具有容纳空间的反应槽主体(110)上部,第二连接管(130)配置于比第一连接管(120)更下侧。第三连接管(140)配置于比第二连接管更下侧。

[0087]

如上所述,从反应槽主体(110)上侧起,安装有第一连接管(120)、第二连接管(130)及第三连接管(140),因而第一连接管(120)位于作为层4的扩散层(114)。第二连接管(130)位于作为层3的一次缓冲层(113),第三连接管(140)位于作为层2的二次缓冲层(112)。

[0088]

然后,混合装置(150)通过第一连接管(120),向反应槽主体(110)内部供应由液态溶剂和污水淤泥混合的混合物。混合装置(150)如上所述可以使用连续搅拌机(inline mixer)。

[0089]

连续搅拌机包括循环混合装置及溶剂投入混合装置。其中,循环混合装置易于进行污水淤泥内有机物的均一分散及团体分离。溶剂投入混合装置用于有机物的溶剂吸附及均一分散。

[0090]

溶剂喷射装置(160)通过第二连接管(130)向反应槽主体(110)内部喷射液态溶剂微滴(droplet)。为此,溶剂喷射装置(160)例如从供应烷烃系列溶剂的存储罐接受提供溶剂并喷射。

[0091]

喷射时,通过磁泡装置喷射,以便生成溶剂微滴,喷射的溶剂形成亚微米或纳米大小的化学微滴。优选地,向全体一次缓冲层(113)均匀稳定喷射,以便使荡漾最小化。

[0092]

曝气装置(170)通过第三连接管(140)向反应槽主体(110)内部喷射空气微泡。为此,曝气装置(170)包括外部气体吸入扇及空气微泡生成器等,生成亚微米或纳米大小的空气微泡。

[0093]

因此,本发明借助于通过第一连接管(120)供应的混合物,形成供液态溶剂和污水淤泥扩散的扩散层(114),液态溶剂和有机物从扩散层(114)漂浮,在扩散层(114)的上部形成捕集层(115)。

[0094]

另外,借助于通过第二连接管(130)喷射的液态溶剂微滴,在扩散层(114)的下部形成一次缓冲层(113),通过第三连接管(140)喷射的空气微泡供应给沉淀到一次缓冲层(113)下部的水和无机物,形成二次缓冲层(112)。

[0095]

在如上所述的二次缓冲层(112)下部形成无机物沉淀层(111)。无机物沉淀层(111)与通过曝气装置(170)喷射的空气微泡所在的二次缓冲层(112)层叠分离,供水和无机物沉淀。

[0096]

如上所述,在最下层的无机物沉淀层(111),比重大的水和无机物沉淀,在最上层的捕集层(115),有机物附着于比重小的溶剂而一同漂浮,借助于他们之间的多个层而彼此明确地分离。

[0097]

另外,以溶剂和污水淤泥混合的扩散层(114)为基准,在下部形成一次缓冲层(113),因而有机物及溶剂借助均匀分布于一次缓冲层(113)的溶剂微滴(droplet)而附着及/或收拢,无法进一步下到更下层,而是向上上升。

[0098]

另外,以二次缓冲层(112)为基准,在其上部有二次缓冲层(112),在下部有无机物沉淀层(111),从所述一次缓冲层(113)扩散而下到下层的一部分有机物及溶剂附着及/或

收拢,无法进一步下到更下层,而是向上上升。

[0099]

因此,本发明可以防止层间扩散、对流及混化等,明确区分捕集层(115)与无机物沉淀层(111),有机物处理(分离)效率极大提高。

[0100]

即,使得捕集层(115)和无机物沉淀层(111)中的夹带旁通(entrainment bypass)分别达到不足5%,使得多段分离反应槽(100)中的分离效率曲线相对于理想情形的误差(misplacement)不足10%。

[0101]

上面省略说明的第一排出管(116)及第二排出管(117)分别连接于最上端的捕集层(115)及最下端的无机物沉淀层(111)。因此,通过第一排出管(116),分离排出溶剂及有机物,通过第二排出管(117),分离排出水及无机物。

[0102]

接着,如果对有机物浓缩步骤(s120)进行说明,有机物浓缩步骤(s120)使非极性的溶剂扩散到微生物的内部,借助于膨压而诱导微生物的细胞膜瓦解,借助于细胞膜的瓦解,使微生物内部残存的结晶水流出到外部并分离。

[0103]

例如,随着在分离槽(100)中经过有机物分离步骤(s110),由分离了最外层水的微生物、有机淤泥及溶剂构成的淤泥送到浓缩槽(4),在浓缩槽(4)内进行旨在分离结晶水的步骤。

[0104]

根据以往开发的机械式脱水工艺(例:离心脱水或各种过滤工艺),污水淤泥的水分含量超过80%,其中,微生物内部的结晶水占40%。

[0105]

可是,只以机械式脱水工艺拥有的能量(driving force),难以去除微生物内部存在的结晶水,由于结晶水分别少量地分布于微生物,因而以机械方式分离,实际上是不可能的。

[0106]

因此,本发明利用容易单纯扩散到细胞膜内的非极性的烷烃系列溶剂。特别是利用在常温下为液体状态、碳链最短的n=5的正戊烷及其异构体。

[0107]

因此,本发明利用非极性、常温下为液体、碳链短的溶剂,穿过由磷脂双层构成的微生物细胞膜而实现单纯扩散,利用因而发生的膨压,破坏微生物的细胞膜。

[0108]

细胞膜被破坏的微生物,其内部曾存在的结晶水(体内水)与溶剂分离,比重大于溶剂的结晶水沉淀到下部,吸附于其余溶剂的有机物漂浮在上侧,与结晶水分离。

[0109]

如上所述,在有机物浓缩步骤(s120)分离的结晶水例如存储于储水罐(s121),作为工序水供应给预处理步骤(s110

‑

p),或作为分离了有机物的处理水排出到污水处理厂。脱去了结晶水的淤泥成为浓缩状态。

[0110]

如上所述,结晶水与最初污水淤泥中包含的状态相比,没有ph或性状变化,因而不会使污水处理厂内水平衡发生变化,可以用作预处理步骤(s110

‑

p)等再利用的工序水。

[0111]

然后,在溶剂回收步骤(s130)中,对在如上所述预处理步骤(s110

‑

p)与污水淤泥一同投入后经过有机物分离步骤(s110)及有机物浓缩步骤(s120)的溶剂进行分离、回收。

[0112]

这种溶剂回收步骤(s130)包括回收液体状态的溶剂的液体溶剂回收步骤(s131)。进而,作为优选实施例,在液体溶剂回收的基础,还包括回收气体溶剂的气体溶剂回收步骤(s132)。

[0113]

此时,在液体溶剂回收步骤(s131)中,利用脱液机,分离曾附着于微生物及有机淤泥的液体状态的溶剂并回收。脱液机可以使用真空脱液机、压力脱液机及离心脱液机等多样的脱液机。

[0114]

在液体溶剂回收步骤(s131)回收的液体状态的溶剂存储于溶剂存储罐(s131a),存储的溶剂供应到上面说明的预处理步骤(s110

‑

p)。当然,根据情况,也可以直接供应给有机物分离步骤(s110)。

[0115]

然后,在气体溶剂回收步骤(s132)中,回收在利用液体状态的溶剂,以溶剂萃取法处理污水淤泥期间,在液体溶剂的表面或空气中气化的气体溶剂。

[0116]

为了回收气体溶剂,在气化活性槽内利用压缩空气,增加气体溶剂的熵,捕集的气体溶剂送到冷凝器进行液化(凝聚)(s132a)。压缩空气供应给气化活性槽中安装的空气气旋装置等。

[0117]

在气体溶剂回收步骤(s132)回收及凝聚的液体溶剂也存储于溶剂存储罐,存储的溶剂供应给上面说明的预处理步骤(s110

‑

p)。当然,根据情况,也可以直接供应给有机物分离步骤(s110)。

[0118]

特别是为了使气体溶剂的捕集效率最大化,气化活性槽及外围装置可以构成与外部环境隔离的闭合回路(closed circuit),优选地,之前工序均由闭合回路构成。

[0119]

如上所述,如果将以往污水处理厂发生的污水淤泥应用于本发明,则具有将减量化技术(机械脱水技术及热干燥技术等)、再利用技术及填埋技术等合而为一的优点。

[0120]

另外,以往污水处理厂经机械脱水工序排出的污水淤泥中约包含80%的水分,本发明可以在此基础上追加实现78%的减量化,可以用作具有高热量的替代能源。

[0121]

另外,以往即使利用机械工艺将污水处理厂发生的污水淤泥减量化,依然包含大量水分,因而需要追加热处理及干燥焚烧工序,而本发明可以省略这种工序。

[0122]

进而,如图6所示,根据本发明,排出改善了bod、cod、ss、toc及导电率的处理水。特别是去除最外层水及结晶水,生成具有不足10%水分含量的淤泥本体。

[0123]

只含有不足10%水分的淤泥本体提供约3,876[kcal/kg]的热量,因而不需要填埋已结束污水淤泥处理的淤泥本体,可以将其用作再生能源。

[0124]

工业实用性

[0125]

以上对本发明的特定实施例进行了详细叙述。但是,本发明的思想及范围并非限定于这种特定实施例,可以在不变更本发明要旨的范围内多样地修订及变形,这是本发明所属技术领域的普通技术人员可以理解的。

[0126]

因此,以上记述的实施例提供用于向本发明所属技术领域的普通技术人员完整地告知发明的范畴,因而在所有方面应理解为只是示例性而非限定性的,本发明只由权利要求项的范围所定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1