二氧化碳驱采出液的气液分离装置及气液分离方法与流程

1.本发明涉及气液分离领域,特别涉及一种二氧化碳驱采出液的气液分离装置及气液分离方法。

背景技术:

2.二氧化碳气驱强化采油(co

2 enhanced oil recovery,co

2-eor)指的是,向油藏中注入co2气体来保持油藏压力,由于co2易于与原油互溶,可以有效促进原油膨胀、降低粘度以及改变流体界面张力,从而使得原油在地层中易于流动,显著提高采收率。

3.虽然采用co

2-eor技术,有助于增加原油产量,但采出液(包括原油及地层水)中溶解有大量的co2,采用常规油气分离工艺无法对co2和原油进行有效的分离,也无法分离水中溶解的co2。

4.原油和地层水中溶解的co2在无法被有效分离时,不仅造成co2浪费,且会造成环境污染,并且,含有co2的原油和地层水对管道等设备具有较强腐蚀作用,不利于管道等设备的长期生产运行。

技术实现要素:

5.鉴于此,本发明提供一种二氧化碳驱采出液的气液分离装置及气液分离方法,能够解决上述技术问题。

6.具体而言,包括以下的技术方案:

7.一方面,提供了一种二氧化碳驱采出液的气液分离装置,所述气液分离装置包括:油气水分离单元、油液分离单元、产出水分离单元、伴生气分离单元;

8.所述油气水分离单元用于对二氧化碳驱采出液进行油气水计量分离,获得油水混合液和第一分离气;

9.所述油液分离单元用于对所述油水混合液进行碱中和,并进行二次油气水分离,获得产出水、产出油和第二分离气;

10.所述产出水分离单元用于对所述产出水进行碱中和,并进行水气分离,获得回注水和第三分离气;

11.所述伴生气分离单元用于对所述第一分离气、所述第二分离气和所述第三分离气的混合气进行分离和脱碳,获得凝析油、二氧化碳回注气。

12.在一些可能的实现方式中,所述油气水分离单元包括:选井阀组、计量分离器、气体流量计、油相流量计、水相流量计、气液两相分离器;

13.所述选井阀组与所述计量分离器的进口连接;

14.所述计量分离器的气相出口、所述气体流量计顺次连接;

15.所述计量分离器的油相出口、所述油相流量计、所述气液两相分离器的进口顺次连接;

16.所述计量分离器的水相出口、所述水相流量计、所述气液两相分离器的进口顺次

连接。

17.在一些可能的实现方式中,所述计量分离器和所述气液两相分离器的内壁上均具有防腐涂层。

18.在一些可能的实现方式中,所述油气水分离单元还包括:第一碱液注入泵,所述第一碱液注入泵分别与所述计量分离器的进口和所述气液两相分离器的进口连接。

19.在一些可能的实现方式中,所述油液分离单元包括:第二碱液注入泵、油气水三相分离器;

20.所述油气水三相分离器包括:壳体、进口布液管、加热管、以及沿流体流动方向依次间隔分布的旋流分离器、整流板、波纹聚结板、聚结填料、溢油挡板、捕雾器;

21.所述旋流分离器部分地伸入至所述壳体内部,所述旋流分离器的顶部进口与所述第二碱液注入泵连接,所述旋流分离器的底部出口与所述进口布液管连通;

22.所述加热管用于对壳体内部的流体进行加热;

23.所述整流板、波纹聚结板、所述聚结填料依次间隔地位于所述壳体内部,且所述整流板位于所述进口布液管的下游;

24.所述溢油挡板的底部与所述壳体的底部连接,且位于所述聚结填料的下游;

25.所述捕雾器位于所述壳体内部,且与所述壳体上的气相出口连接;

26.所述壳体上的水相出口位于所述聚结填料和所述溢油挡板之间;

27.所述壳体上的油相出口位于所述溢油挡板的下游。

28.在一些可能的实现方式中,所述壳体的内部上具有防腐涂层。

29.在一些可能的实现方式中,所述产出水分离单元包括:顺次连接的第三碱液注入泵、第一水泵、油水旋流分离器、重力沉降池、第二水泵、储水罐、第三水泵、水分配阀组;

30.所述重力沉降池的顶部设置有吸油口。

31.在一些可能的实现方式中,所述产出水分离单元还包括:燃烧锅炉,所述燃烧锅炉位于所述储水罐和所述第三水泵之间。

32.在一些可能的实现方式中,所述伴生气分离单元包括:顺次连接的集气阀组、涤气器、增压压缩机、分子筛脱水器、气体缓冲罐、超临界二氧化碳压缩机。

33.在一些可能的实现方式中,所述伴生气分离单元还包括:纯二氧化碳注入泵,所述纯二氧化碳注入泵与所述气体缓冲罐的进口连接。

34.另一方面,提供了一种二氧化碳驱采出液的气液分离方法,所述气液分离方法采用了上述涉及的任一种气液分离装置。

35.本发明实施例提供的技术方案的有益效果至少包括:

36.本发明实施例提供的二氧化碳驱采出液的气液分离装置,包括多个分离单元,其中,油气水分离单元能够对二氧化碳驱采出液进行计量式油气水分离,以适应于非均匀地从油井中排出的油气水混合液,也就是二氧化碳驱采出液,实现有效分离。由油气水分离单元分离得到的油水混合液采用油液分离单元进行再一次的油气水分离,在进行油气水分离之前首先对该油水混合液进行碱中和,以提高二氧化碳的分离效率。利用产出水分离单元对来自油液分离单元的产出水进行碱中和,并进行水气分离,以进一步脱除产出水中的二氧化碳,获得能够用于回注的回注水。利用伴生气分离单元对各单元分离出的各分离气的混合气进行分离和脱碳,获得凝析油、二氧化碳回注气。其中,二氧化碳气体能够采用回注

至油井中。可见,本发明实施例提供的二氧化碳驱采出液的气液分离装置,能够对co

2-eor工艺中原油和地层水中溶解的co2进行有效分离,并且能够获得用于回注的回注水和二氧化碳,以及作为产品的凝析油,不仅避免了co2的浪费和环境污染,且实现了对能源的高效利用。

附图说明

37.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

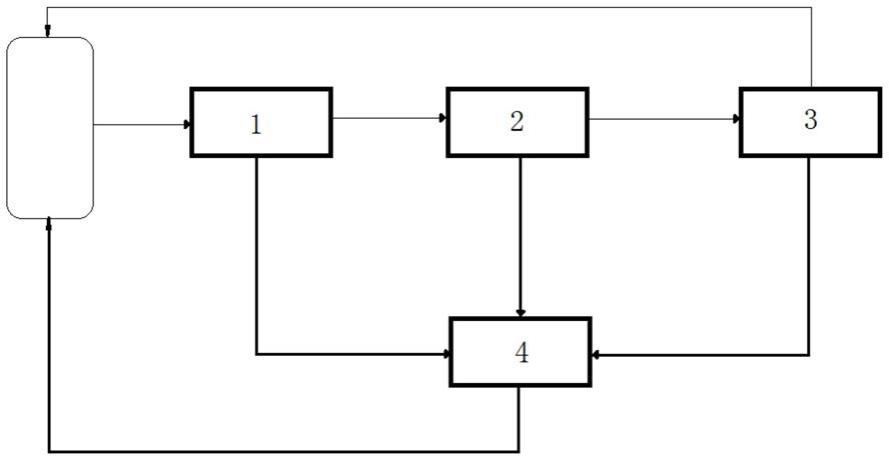

38.图1为本发明实施例提供的二氧化碳驱采出液的气液分离装置的结构示意图;

39.图2为本发明实施例提供的油气水分离单元的结构示意图;

40.图3为本发明实施例提供的油液分离单元的结构示意图;

41.图4为本发明实施例提供的产出水分离单元的结构示意图;

42.图5为本发明实施例提供的伴生气分离单元的结构示意图。

43.附图标记分别表示:

44.1-油气水分离单元,

45.101-选井阀组,102-计量分离器,103-气体流量计,

46.104-油相流量计,105-水相流量计,106-气液两相分离器,

47.107-第一碱液注入泵,

48.2-油液分离单元,

49.201-第二碱液注入泵,202-油气水三相分离器,

50.2021-壳体,2022-进口布液管,2023-加热管,

51.2024-旋流分离器,2025-整流板,2026-波纹聚结板,

52.2027-聚结填料,2028-溢油挡板,2029-捕雾器,

53.3-产出水分离单元,

54.301-第三碱液注入泵,302-第一水泵,303-油水旋流分离器,

55.304-重力沉降池,305-第二水泵,306-储水罐,307-第三水泵,

56.308-水分配阀组,309-吸油口,310-燃烧锅炉,

57.4-伴生气分离单元,

58.401-集气阀组,402-涤气器,403-增压压缩机,404-分子筛脱水器,

59.405-气体缓冲罐,406-超临界二氧化碳压缩机,407-纯二氧化碳注入泵。

具体实施方式

60.为使本发明的技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

61.一方面,本发明实施例提供了一种二氧化碳驱采出液的气液分离装置,如附图1所示,该气液分离装置包括:油气水分离单元1、油液分离单元2、产出水分离单元3、伴生气分离单元4。

62.其中,油气水分离单元1用于对二氧化碳驱采出液进行油气水计量分离,获得油水混合液和第一分离气。

63.油液分离单元2用于对油水混合液进行碱中和,并进行二次油气水分离,获得产出水、产出油和第二分离气。

64.产出水分离单元3用于对产出水进行碱中和,并进行水气分离,获得回注水和第三分离气。

65.伴生气分离单元4用于对第一分离气、第二分离气和第三分离气的混合气进行分离和脱碳,获得凝析油和二氧化碳回注气。

66.本发明实施例提供的二氧化碳驱采出液的气液分离装置,包括多个分离单元,其中,油气水分离单元1能够对二氧化碳驱采出液进行计量式油气水分离,以适应于非均匀地从油井中排出的油气水混合液,也就是二氧化碳驱采出液,实现有效分离。由油气水分离单元1分离得到的油水混合液采用油液分离单元2进行再一次的油气水分离,在进行油气水分离之前首先对该油水混合液进行碱中和,以提高二氧化碳的分离效率。利用产出水分离单元3对来自油液分离单元2的产出水进行碱中和,并进行水气分离,以进一步脱除产出水中的二氧化碳,获得能够用于回注的回注水。利用伴生气分离单元4对各单元分离出的各分离气的混合气进行分离和脱碳,获得凝析油、二氧化碳回注气。其中,二氧化碳气体能够回注至油井中。可见,本发明实施例提供的二氧化碳驱采出液的气液分离装置,能够对原油和地层水中溶解的co2进行有效分离,并且能够获得用于回注的回注水和二氧化碳,以及作为产品的凝析油,不仅避免了co2的浪费和环境污染,且实现了对能源的高效利用。

67.以下对本发明实施例提供的二氧化碳驱采出液的气液分离装置中涉及的各单元的结构及作用分别进行阐述:

68.(1)对于油气水分离单元1

69.在一些可能的实现方式中,如附图2所示,本发明实施例提供的油气水分离单元1包括:选井阀组101、计量分离器102、气体流量计103、油相流量计104、水相流量计105、气液两相分离器106。其中,选井阀组101与计量分离器102的进口连接;计量分离器102的气相出口、气体流量计103顺次连接;计量分离器102的油相出口、油相流量计104、气液两相分离器106的进口顺次连接;计量分离器102的水相出口、水相流量计105、气液两相分离器106的进口顺次连接。

70.本发明实施例中,各个部件之间的连接依靠管道来实现,其中,所涉及的管道的材质均为316不锈钢材质。

71.应用时,二氧化碳驱采出液通过选井阀组101进入计量分离器102,以选择性计量单井产出的油、气、水产量,同时分离得到的气相、油相和水相,分别经气体流量计103、油相流量计104、水相流量计105进行流量测量。其中,气相作为第一部分的第一分离气进行下一步处理,水相作为产出水进行下一步处理,油相进入气液两相分离器106进行油气分离,得到油水混合液和第二部分的第一分离气。其第一部分的第一分离气和第二部分的第一分离气混合后进行下一步的分离及脱碳处理。

72.二氧化碳驱采出液是油、水、气的混合物,这种混合物并不是均匀地从油井中流出,有时液多,有时气多(尤其是注co2驱后期),有时甚至气液都没有。对于这种工况的复杂流体混合物的计量,计量分离器102需要有一定的体积来缓冲油井生产波动或气油比变化

的情况,保证气-液、液-液有效分离,以便于对各相的流量进行准确计量。

73.由于二氧化碳驱采出液含有碳酸,具有一定的腐蚀性,为了提高各设备的使用寿命,本发明实施例中,在计量分离器102和气液两相分离器106的内壁上均具有防腐涂层,用于防止碳酸腐蚀。

74.进一步地,本发明实施例提供的二氧化碳驱采出液的气液分离装置中,,如附图2所示,油气水分离单元1还包括:第一碱液注入泵107,第一碱液注入泵107分别与计量分离器102的进口和气液两相分离器106的进口连接。

75.通过第一碱液注入泵107向水相和油相中注入碱液,对于co2溶解形成的弱酸进行中和,起到对计量分离器102、气液两相分离器106及下游管道的保护作用。

76.(2)对于油液分离单元2

77.在一些可能的实现方式中,如附图3所示,本发明实施例提供的二氧化碳驱采出液的气液分离装置中,油液分离单元2包括:第二碱液注入泵201、油气水三相分离器202。

78.油气水三相分离器202包括:壳体2021、进口布液管2022、加热管2023、以及沿流体流动方向依次间隔分布的旋流分离器2024、整流板2025、波纹聚结板2026、聚结填料2027、溢油挡板2028、捕雾器2029;

79.旋流分离器2024部分地伸入至壳体2021内部,旋流分离器2024的顶部进口与第二碱液注入泵201连接,旋流分离器2024的底部出口与进口布液管2022连通;

80.加热管2023用于对壳体2021内部的流体进行加热;

81.整流板2025、波纹聚结板2026、聚结填料2027依次间隔地位于壳体2021内部,且整流板2025位于进口布液管2022的下游;

82.溢油挡板2028的底部与壳体2021的底部连接,且位于聚结填料2027的下游;

83.捕雾器2029位于壳体2021内部,且与壳体2021上的气相出口连接;

84.壳体2021上的水相出口位于聚结填料2027和溢油挡板2028之间;

85.壳体2021上的油相出口位于溢油挡板2028的下游。

86.利用油液分离单元2对油水混合液进行碱中和,并进行二次油气水分离,获得产出水、产出油和第二分离气。具体而言,油水混合液与经第二碱液注入泵201注入的碱溶液混合,然后通过旋流分离器2024进入油气水三相分离器202,以获得高效的分离效率。

87.通过使旋流分离器2024部分地伸入至壳体2021内部,旋流分离器2024的顶部进口与第二碱液注入泵201和用于输送油水混合液的管道进行连接,利于提高气液分离效率,还能够减小气相在油气水三相分离器202中占据的空间,增加油水相的有效容积,提高油水分离效果。

88.通过使旋流分离器2024的底部出口与进口布液管2022连通,延伸了旋流分离器2024的有效分离长度,同时能够对来液进行水洗,提高分离效率。

89.本发明实施例中,旋流分离器2024设计成筒状结构,也就是说,旋流分离器2024的外壳设计成长筒状,旋流分离器2024的旋流分离部件适应性地进行设计,以适应其长筒状的外壳。如此设置,能够使油水混合液沿竖直方向进行旋流分离,利于提高分离效果,且利于旋流分离器2024在壳体2021中的布置。旋流分离器2024包括位于壳体2021内部的部分(沿竖直方向贯穿壳体2021内部),以及位于壳体2021外部的部分,以在该部分处设置顶部进口。

90.本发明实施例中,进口布液管2022沿水平方向延伸,以延长分离长度。举例来说,可以设置平行的多组进口布液管2022,来进一步优化上述效果。

91.通过设置加热管2023,来对壳体2021内部的流体进行持续加热,以减少油、水相中co2的溶解量。

92.本发明实施例中,加热管2023至少部分地位于壳体2021内部,并且,其位于壳体2021内部的部分沿水平方向延伸,例如延伸至波纹聚结板2026和聚结填料2027之间。

93.通过在进口布液管2022的下游设置整流板2025,进行整流,并兼具除砂及防聚结的作用。

94.通过在整流板2025的下游设置波纹聚结板2026,以促使气相中的油滴聚结,提高分离效率。

95.通过在波纹聚结板2026的下游设置聚结填料2027,促使同相聚结和异相分离,进一步提高油水分离效率。聚结填料2027设置成圆柱状或者棱柱状。

96.通过使溢油挡板2028的底部与壳体2021的底部连接,且位于聚结填料2027的下游,提高油水相的分离效率。

97.通过使捕雾器2029(也称除雾器)位于壳体2021内部,且与壳体2021上的气相出口连接,这样能够获得更纯净的气相。

98.壳体2021上的水相出口位于聚结填料2027和溢油挡板2028之间,壳体2021上的油相出口位于溢油挡板2028的下游,以分别排出经高效分离后的水相和油相。其中获得的油相经过加热炉泵输外送至附近联合站做进一步原油稳定处理。获得的水相作为产出水利用产出水分离单元3进行下一步的分离处理。

99.可见,本发明实施例提供的油气水三相分离器202,较传统的三相分离器增设了碱溶液注入设计、旋流分离器2024、进口布液管2022、以及加热管2023等设计,显著提高了油气水分离效率和分离效果。

100.进一步地,本发明实施例在油气水三相分离器202的壳体2021内部设置防腐涂层,用于防止碳酸腐蚀,提高油气水三相分离器202的使用寿命。

101.(3)对于产出水分离单元3

102.在一些可能的实现方式中,如附图4所示,对于本发明实施例提供的二氧化碳驱采出液的气液分离装置,产出水分离单元3包括:顺次连接的第三碱液注入泵301、第一水泵302、油水旋流分离器303、重力沉降池304、第二水泵305、储水罐306、第三水泵307、水分配阀组308;其中,重力沉降池304的顶部设置有吸油口309。

103.应用时,经上述油气水三相分离器202分离得到的产出水(一般会带有少量原油和悬浮颗粒杂质)与第三碱液注入泵301的碱液混合,以对该产出水中由co2溶解形成的弱酸进行中和。中和后的产出水经第一水泵302进入油水旋流分离器303中进行油水分离,所获得的油相汇入站内原油管路外输,所获得的水相进入重力沉降池304,在重力沉降池304内,浮油在水面被吸油口309吸收,经过除油除杂质后的产出水由第二水泵305送入至储水罐306作为回注水。回注水经第三水泵307注入至水分配阀组308,最终到达注水井口与采出的井流掺混,以降低采出原油粘度。

104.其中,对于上述使用的油水旋流分离器303,其可以包括三个腔室,其中,中部腔室的容积保持最大。产出水携带少量残余油从中部腔室进入油水旋流分离器303的旋流筒,分

离出的油相由中部腔室一侧的顶部腔室排出,分离出的水相在中部腔室另一侧的底部腔室排出。

105.重力沉降池304用来对水相进行除油除杂,其中,重力沉降池304的池底的杂质可以定期清除。

106.进一步地,本发明实施例提供的产出水分离单元3还包括:燃烧锅炉310,燃烧锅炉310位于储水罐306和第三水泵307之间。这样,在需要热水掺混集油时,储水罐306中的回注水经过燃烧锅炉310加热后,再经第三水泵307注入至水分配阀组308。

107.(4)对于伴生气分离单元4

108.在一些可能的实现方式中,对于本发明实施例提供的二氧化碳驱采出液的气液分离装置,如附图5所示,伴生气分离单元4包括:顺次连接的集气阀组401、涤气器402、增压压缩机403、分子筛脱水器404、气体缓冲罐405、超临界二氧化碳压缩机406。

109.应用时,站内来气,即第一分离气、第二分离气和第三分离气的混合气(也称为伴生气)经过集气阀组401后进入涤气器402,将混合气中少量的轻质油(也称凝析油)由涤气器402底部分离出,这部分凝析油随后混入油相外输管路外输,而分离得到的气相进入增压压缩机403,增压并冷却后进入分子筛脱水器404脱水,获得脱除水分的二氧化碳回注气(包括绝大部分的co2和小部分烃类),二氧化碳回注气进入气体缓冲罐405缓冲后由超临界二氧化碳压缩机406回注至油井。

110.在一些可能的实现方式中,本发明实施例提供的伴生气分离单元4还包括:纯二氧化碳注入泵407,纯二氧化碳注入泵407与气体缓冲罐405的进口连接。

111.在回注的co2气流中,气相co2摩尔含量需要达到90%以上,为了实现该co2含量,同时避免复杂的酸气醇胺法吸收再生工艺,本发明实施例采用向二氧化碳回注气中混入纯co2的方案,确保回注的co2气流中co2摩尔含量达标。应用时,纯co2按需要比例混合进入气体缓冲罐405,经气体缓冲罐405进行缓冲后,由超临界二氧化碳压缩机406回注至油井。

112.在将co2气流回注至油井中时,由于co2采用水气交替形成段塞后,在地层内驱油效果更好,因此本发明实施例采用水气交替的两套注入系统。co2注入采用往复式压缩机,驱动方式可以选择燃气驱、直流电驱(可调速适应不同的气量波动)或者交流电驱(定速不可调),并且注水泵可以选择活塞泵或离心泵。

113.在一些可能的实现方式中,二氧化碳驱采出液中所含的co2经过上述分离装置分离得到后,循环注入地下,没有co2扩散或逃逸到大气中;当co2气流中的co2含量达不到90%摩尔分数时,采用混合纯co2气流的方式,使得注入气的co2含量达标。并且,co2注入方式为超临界态注入,以确保回注效果。

114.本发明实施例所涉及的上述装置及其使用方法,优点是能够适应初期及晚期co

2-eor采出液中co2含量差异很大的工况:在co

2-eor实施早期,井流采出液中co2含量较小,此时气相处理的主要是伴生气(主要成分是甲烷),在经过分子筛脱水器404脱水后将伴生气与纯co2混合后实施注入;在co

2-eor中后期,随着井流采出液中co2含量逐渐升高,需要混和的co2量逐渐减少,伴生气经脱烃脱水后直接由超临界二氧化碳压缩机406实施注入。

115.综上可知,本发明实施例提供的二氧化碳驱采出液的气液分离装置,充分考虑了油井产出物中co2含量较高的地面工程油、气、水分离及co2回注方案,适用于co

2-eor技术的油气水处理及co2回注,能够适应初期及晚期co

2-eor采出液中co2含量差异很大的工况。利

用本发明实施例提供的装置,能够实现有效的油、气、水以及co2分离,从而达到co2循环利用、降低设备管道腐蚀速率以及提高原油采收率的目的。

116.另一方面,本发明实施例还提供了一种二氧化碳驱采出液的气液分离方法,该气液分离方法采用了上述涉及的任一种气液分离装置。

117.基于本发明实施例提供的二氧化碳驱采出液的气液分离装置,本发明实施例提供的二氧化碳驱采出液的气液分离方法,至少包括以下流程:

118.油气水分离流程,用于对二氧化碳驱采出液进行油气水计量分离,获得油水混合液和第一分离气。

119.油液分离流程,用于对油水混合液进行碱中和,并进行二次油气水分离,获得产出水、产出油和第二分离气。

120.产出水分离流程,用于对产出水进行碱中和,并进行水气分离,获得回注水和第三分离气。

121.伴生气分离流程,用于对第一分离气、第二分离气和第三分离气的混合气进行分离和脱碳,获得凝析油和二氧化碳回注气。

122.本发明实施例提供的方法,适用于含有大量co2的二氧化碳驱采出液的分离处理,同时能够使分离得到的co2循环回注。在进行co2循环回注时,可以采用co2和水交替注入的方式。对于产出水中溶解的co2,在多点实施碱液注入予以消除。

123.以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1