锂电池模组取放件除尘机构的制作方法

1.本发明的实施例涉及一种除尘机构,特别涉及锂电池模组取放件除尘机构。

背景技术:

2.在新能源电池组在焊接生产和输送过程中底部非常容易贴上灰尘,对锂电池组后面底部贴膜带来很大的不便国,传统模式为线下人工取放模组进行除尘再转运贴膜工位贴膜。主要存在效率低下,劳动强度大等缺点。

技术实现要素:

3.本发明的的目的在于提供一种锂电池模组取放件除尘机构,能够对的锂电池模组进行除尘,同时锂电池模组取放件除尘机构能够达到立刻开始滚动毛刷和启动吸风机对锂电池组底部进行除尘工作。除尘时锂电池抓具抓着锂电池来回移动使锂电池底部清洁更加充分和干净。本发明不仅可以解决除尘这个问题,还可以将除尘机构集成到锂电池模组生产线内。不仅解决了锂电池模组自动除尘的问题还提升了锂电池模组的生产效率,提高了生产效率,减少了劳动强度。

4.为了实现上述目的,本发明的实施方式设计了一种锂电池模组取放件除尘机构,其特征在于,包括:

5.取放件夹具,设置在所述的锂电池模组取放件除尘机构的上方;

6.除尘机构,在所述的除尘机构上方设置所述的取放件夹具;

7.传感器,所述的传感器设置在所述的除尘机构上;所述的传感器感应所述的取放件夹具的锂电池模组;所述的除尘机构对于所述的锂电池模组进行除尘。

8.其中,所述的取放件夹具包括:

9.夹具支架,为所述的取放件夹具的框架;

10.直线导轨,设置在夹具支架的底部,直线导轨的两端并与夹具支架的两端固定;在直线导轨上设置无杆气缸;

11.取放件抓手,取放件抓手的一端取放件设置在直线导轨,取放件抓手的另一端固定在夹具支架的下方。

12.其中,所述的夹具支架的上方固定一电磁阀;电磁阀控制所述的无杆气缸,带动取放件抓手动作;在所述的夹具支架一侧连接拖链的一端;拖链的另一端在所述的取放件抓手运动的一侧;在所述的夹具支架设置一法兰;与机器人的法兰固定连接。

13.其中,在所述的取放件抓手上设置导轨钳制器,导轨钳制器设置在直线导轨的两侧,用于对取放件抓手进行制动。

14.其中,在所述的取放件抓手的两侧设置第一传感器;在夹具支架的一端,在直线导轨的中间位置,并固定第二传感器。

15.其中,所述的第一传感器为对射检测传感器;用于检测锂电池模组是否在取放件抓手上;所述的第二传感器为测距传感器;用于检测不同长度的模组的长度。

16.其中,所述的除尘机构包括:

17.固定支架,设置在所述的除尘机构的下方;

18.除尘罩台,设置在固定支架的上方;

19.除尘毛刷,设置在除尘罩台内,在除尘罩台的一侧固定一电机;电机驱动除尘毛刷旋转;

20.除尘吸风电机,设置在除尘罩台的下方;

21.收尘盒;设置在除尘罩台的下方,并与除尘罩台连通。

22.其中,在所述的除尘罩台上方设置光电检测开关,用于检测锂电池模组是否已经在所述的除尘机构上。

23.其中,所述的除尘毛刷的直径在1000mm-200mm。

24.其中,所述的电机的一侧设置一减速机。

25.本发明同现有技术相比,本发明实现了锂电池模组取放件除尘机构的智能自动化;锂电池模组取放件除尘机构具备刷尘和吸尘两种功能,且都是自动同时工作,使机构更加自动化。锂电池模组取放件除尘机构开始工作也无需按钮,光电检测开关检测有件了就自动开始工作,使得机构更加智能化。本发明中的取放件夹具具自动柔性化;锂电池模组抓具自动抓取锂电池模组搬运,还可抓具上的检测开关信号对不同长度的模组进行抓取,不仅提升抓具的柔性还降低了成本,效率高。一种锂电池模组取放件除尘机构可集成在锂电池模组生产线内,大大的提高生产效率。不仅解决了离线除尘的低节拍,还去除了离线除尘后的物流工作。降低生产生成;省掉了离线除尘的人工和生产物流成本。

附图说明

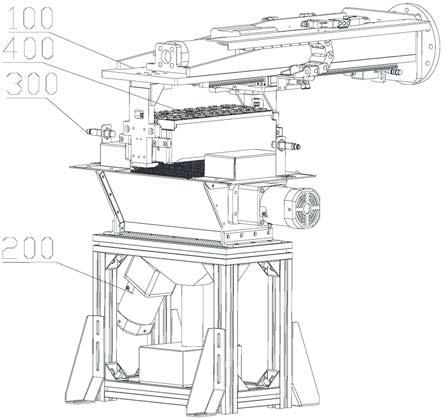

26.图1为本发明的结构示意图;

27.图2为取放件夹具的结构示意图;

28.图3为取放件夹具的反向结构示意图;

29.图4为本发明的取放件夹具主视方向的示意图;

30.图5为本发明的取放件夹具俯视方向的示意图;

31.图6为本发明的除尘机构的结构示意图;

32.图7为本发明的除尘机构主视方向的结构示意图;

33.图8为本发明的除尘机构俯视方向的结构示意图;

34.图9为本发明的除尘机构左视方向的结构示意图。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

36.本发明的实施方式涉及一种锂电池模组取放件除尘机构,如图1所示,包括:

37.取放件夹具100,设置在锂电池模组取放件除尘机构的上方;

38.除尘机构200,在除尘机构200上方设置取放件夹具100;

39.传感器300,传感器300设置在除尘机构100上;传感器300感应取放件夹具100的锂电池模组400;除尘机构200对于锂电池模组400进行除尘。

40.上述的结构,能够实现锂电池模组取放件除尘机构的智能自动化;锂电池模组取放件除尘机构具备刷尘和吸尘两种功能,且都是自动同时工作,使机构更加自动化。锂电池模组取放件除尘机构开始工作也无需按钮,传感器300检测有件了就自动开始工作,使得机构更加智能化。本实施例中的取放件夹具具有自动柔性化;锂电池模组抓具自动抓取锂电池模组搬运,还可抓具上的检测开关信号对不同长度的模组进行抓取,不仅提升抓具的柔性还降低了成本,效率高;解决了传统模式为线下人工取放模组进行除尘再转运贴膜工位贴膜,主要存在效率低下,劳动强度大等缺点的技术问题。

41.为了进一步实现上述的功能,结合附图1、附图2、附图3、附图4、附图中所示,取放件夹具100包括:

42.夹具支架101,为取放件夹具100的框架;

43.直线导轨102,设置在夹具支架的底部,直线导轨的两端并与夹具支架的两端固定;在直线导轨上设置无杆气缸;

44.取放件抓手103,取放件抓手103的一端取放件设置在直线导轨102,取放件抓手103的另一端固定在夹具支架101的下方。上述的结构实现了取放件夹具100的基本框架结构,取放件抓手103在直线导轨102进行移动,可以快速地对于锂电池模组400进行夹取。实现了夹取锂电池模组400的结构。

45.为了进一步实现快速地对于锂电池模组400进行夹取,结合附图4、附图5所示,夹具支架101的上方固定一电磁阀104;电磁阀104控制无杆气缸105,带动取放件抓手103动作;在夹具支架101一侧连接拖链106的一端;拖链106的另一端在取放件抓手103运动的一侧;在夹具支架101设置一法兰107;与机器人的法兰固定连接。

46.进一步,在本实施例中,为了控制无杆气缸105运动的稳定性,结合附图3所示,在取放件抓手103上设置导轨钳制器108,导轨钳制器108设置在直线导轨102的两侧,用于对取放件抓手103进行制动。这样,提高了取放件抓手103的稳定性,能够实现取放件抓手103抓取锂电池模组400提供了稳定性。

47.为了实现取放件夹具具有自动化和柔性化;实现本实施例中的取放件抓手103的自动抓取锂电池模组400搬运的功能,结合附图3所示,在取放件抓手103的两侧设置第一传感器109,。第一传感器109为对射检测传感器;用于检测锂电池模组是否在取放件抓手上;同时,为了实现对不同长度的模组进行抓取,需要在设置第二传感器110,第二传感器110为测距传感器;所以在夹具支架101的一端,在直线导轨102的中间位置,并固定第二传感器110。

48.在本实施例中上述的结构是为了实现取放件夹具100的自动夹取的动作设置,下面为了实现为本发明-锂电池模组取放件除尘机构实现除尘,进一步提供结构,结合附图6、附图7、附图8、附图9所示:

49.除尘机构200包括:

50.固定支架201,设置在除尘机构200的下方;

51.除尘罩台202,设置在固定支架201的上方;

52.除尘毛刷203,设置在除尘罩台202内,在除尘罩台202的一侧固定一电机204;电机204驱动除尘毛刷203旋转;用于清除锂电池模组400底部的灰尘,实现对于锂电池模组400的清洁。

53.除尘吸风电机205,设置在除尘罩台202的下方;

54.收尘盒206;设置在除尘罩台202的下方,并与除尘罩台202连通。上述的结构提供了除尘机构200的基本结构,为锂电池模组取放件除尘机构实现了除尘功能,

55.为了进一步实现自动除尘功能,结合附图6、附图7所示,在除尘罩台202上方设置光电检测开关207,用于检测锂电池模组是否已经在除尘机构200上;下一步就可以开启电机204带动除尘毛刷203旋转进行除尘,在除尘的同时,开启除尘吸风电机205进行灰尘收集。

56.在本实施例中的除尘毛刷203的直径在1000mm-200mm;为了实现除尘毛刷203转速的调速,在电机204的一侧设置一减速机208。

57.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1