一种无焙烧、强化酸浸煤矸石生产净水剂和白炭黑的方法

1.本发明属于无机化工技术领域,涉及一种无焙烧,强化酸浸煤矸石生产净水剂和白炭黑产品的方法。

技术背景

2.我国是煤炭生产和消费大国,我国每年在煤炭开采和加工过程中废弃的煤矸石超过2亿吨,累积50多亿吨,是我国目前排放量最大的工业固体废弃物之一。废弃的煤矸石挤占大量的土地,严重污染了环境。如何规模化处理和高价值利用煤矸石,一直是困扰相关地区、相关企业的重大问题。

3.煤矸石中主要组成是高岭石、石英和煤炭,此外还含有少量的铁、钙、镁、硫、磷等元素和微量的稀有元素。其中,高岭石(al2o3·

2sio2·

h2o)理论上含有42.5%三氧化二铝、50%的二氧化硅和7.5%的结晶水。因此,可以利用煤矸石中的铝元素生产氯化铝系净水剂,利用其中的硅元素生产高纯白炭黑。

4.氯化铝系净水剂是一种无机高分子絮凝剂,是目前应用广泛的废水和饮用水净水剂,与其它类型净水剂相比较,氯化铝系净水剂具有生产成本低、单位用量少、絮凝性能好、适应各种水处理过程等优点。目前,我国生产氯化铝系净水剂主要以国内储量并不丰富的铝矾土为原料,而很少开发和利用储量丰富的煤矸石作为原料生产净水剂产品。

5.将煤矸石中的铝元素用于生产净水剂后,需要将剩余硅渣深加工成为含硅产品,才不会产生大量固体废弃物。沉淀法白炭黑是多孔、无定形、白色的水合二氧化硅粉末产品,具有化学惰性、比表面积大、耐高温、不燃、无毒、电绝缘性等特性,被广泛应用于橡胶、食品、医药、涂料等国民经济多个领域。将煤矸石中的硅元素深加工成为白炭黑产品,提高了资源利用价值,产品应用广泛,具有巨大的市场前景。

6.近年来,我们以煤矸石为原料,探索了一种无焙烧、强化盐酸酸浸法制备净水剂和白炭黑新工艺。首先,为了提高煤矸石中铝元素的浸取率,我们摒弃了成本和能耗较高的焙烧活化处理,只对煤矸石进行机械粉碎和湿法球磨处理。然后,采取升温、加压强化盐酸酸浸煤矸石矿粉,尽可能地提高煤矸石中的铝元素的浸取率,使煤矸石中铝元素浸取率大于96%。这样就为酸浸溶液制备净水剂,酸浸硅渣制备高纯白炭黑奠定了良好的工艺基础。酸浸溶液经过净化、聚合与干燥得到固体净水剂产品,酸浸硅渣经过硫酸洗涤,硅渣碱溶、稀酸沉硅、分离与干燥等工序,得到高纯白炭黑产品。该方法生产成本较低、资源利用率高、产品价值高、容易实现规模化生产,是煤矸石高价值利用的合理工艺。

技术实现要素:

7.煤矸石是我国排放的最大的工业固废之一,规模化加工和高价值利用是解决巨量煤矸石长期堆积和环境污染等问题的必然选择。我们提出一种无焙烧、强化盐酸酸浸煤矸石生产净水剂和白炭黑产品的方法。该方法不进行原料的焙烧活化,采用升温、加压强化盐酸酸浸煤矸石粉,酸浸溶液用于生产净水剂,酸浸硅渣用于生产白炭黑。该方法包括以下步

骤:

8.(1)配制浆料:首先将块状煤矸石进行机械粉碎,然后进行湿法球磨,经固液分离后得到煤矸石滤饼,滤饼与适量盐酸混合、配制煤矸石-盐酸浆料。或者盐酸与适量机械粉碎后的煤矸石粉混合,湿法球磨,直接得到煤矸石-盐酸料浆;

9.(2)强化酸浸:将步骤(1)配制的料浆在特定温度、压力下强化酸浸反应,然后进行固液分离,得到酸浸溶液与酸浸硅渣;

10.(3)净化酸浸溶液:向步骤(2)得到的酸浸溶液中加入适量沉淀剂,脱除其中的有害物质;

11.(4)制备净水剂:步骤(3)净化后的酸浸溶液与适量聚合剂加热反应、干燥后获得固体净水剂产品。

12.(5)净化酸浸硅渣:用硫酸溶液洗涤步骤(2)得到的酸浸硅渣,脱除硅渣中的杂质元素;

13.(6)制备白炭黑:经过步骤(5)净化后的酸浸硅渣,与氢氧化钠溶液进行反应后固液分离。向滤液中滴加稀盐酸,直到溶液呈酸性,溶液中产生白色沉淀。过滤、水洗、干燥后,得到纯度大于99%的白炭黑。

14.为了提高煤矸石中的铝元素在盐酸酸浸过程中的浸取率,首先要对块状煤矸石进行干法机械粉碎,机械粉碎后的煤矸石粉料进行湿法球磨。步骤(1)所述的湿法球磨后,煤矸石粉小于45微米。

15.盐酸酸浸的目标是将煤矸石中的铝元素尽可能多地转移到氯化铝酸浸溶液中,实现铝资源的充分利用。为了尽可能提高煤矸石中铝元素的浸取率,本发明在上述煤矸石原料湿法球磨的基础上,采取了提高酸浸反应温度、增大反应体系压力等强化酸浸过程技术。

16.步骤(2)所述的强化酸浸,其中,盐酸为工业盐酸,盐酸浓度是15-31wt%,反应温度为110-200℃,压力为0.2-1.0mpa,酸浸时间为1-3小时。

17.步骤(3)所述的净化酸浸溶液,在酸浸溶液制备净水剂之前,脱除其中的有害重金属离子,以免影响净水剂质量。向酸浸溶液中加入适量的硫化钙、硫化钠、硫化钾等硫化物中的一种物质作为沉淀剂,沉淀酸浸溶液中的铅、汞、砷等有害物质。静置、沉淀后,利用上层澄清液制备净水剂。

18.步骤(4)所述的制备净水剂,向脱除了有害重金属离子的酸浸溶液中加入适量的聚合剂,在90

±

5℃温度下,加热反应1-3小时,干燥后,得到固体净水剂产品。

19.步骤(4)所述的制备净水剂,其中,聚合剂是氢氧化钠、氢氧化钾、氢氧化钙、铝酸钙等碱性可溶物质的一种或者多种。

20.盐酸酸浸硅渣中依然含有少量铝、铁和钛等影响白炭黑质量和纯度的杂质元素,为了获得纯度大于99%的白炭黑产品,需要更彻底地酸洗脱除。

21.步骤(5)所述的净化酸浸硅渣,采取硫酸酸洗处理,其中,硫酸浓度为30-70%,酸洗温度为110-200℃,压力为0.2-1.0mpa,酸洗时间为1-3小时。

具体实施方案

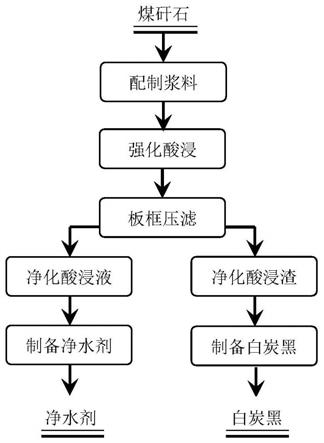

22.附图1是无焙烧、强化酸浸煤矸石生产净水剂和白炭黑工艺流程图。

23.大块煤矸石首先在破碎机里进行机械粉碎到粉料粒径为30目-100目之间,然后将

水与煤矸石粉料按照质量比例为3:1-4:1配制浆料,泵入球磨机进行湿法球磨。经过机械粉碎和湿法球磨两步处理,煤矸石粉小于45微米。采取板框压滤操作,对湿法球磨后的煤矸石浆料进行固液分离。过滤出的水分循环利用于配制湿法球磨浆料,煤矸石滤饼机械搅碎。

24.或者浓度为15-31wt%的盐酸与煤矸石粉按照质量比例为3:1-4:1配制浆料,进行湿法球磨。

25.以上操作步骤是煤矸石的预处理工序,经过上述机械粉碎、湿法球磨等处理获得煤矸石粉料。煤矸石预处理的目的是提高煤矸石粉料的活性,在后续盐酸酸浸过程中,能够尽可能提高铝元素的浸取率。

26.本发明利用浓度为15-31wt%的工业盐酸,与预处理后的煤矸石粉,按照等摩尔比混合配制,在温度为110-200℃,压力为0.2-1.0mpa条件下,强化酸浸反应1-3小时。盐酸与煤矸石中的铝、铁、钙、镁等充分反应后,进行固液分离。滤液是含有氯化铝、氯化铁等组分的酸浸液,滤饼主要是二氧化硅和少量未被酸浸的铝、铁、钛等。

27.净水剂产品用于处理工业废水或者净化生活饮用水,对其中的有害重金属离子含量有着严格要求。在酸浸溶液制备净水剂之前,需要脱除其中的有害重金属离子,以免影响净水剂质量。

28.本发明向酸浸溶液中加入适量的硫化钙、硫化钠、硫化钾等硫化物中的一种物质作为沉淀剂,沉淀酸浸溶液中的铅、汞、砷等有害物质。充分反应,加入适量有机絮凝剂,静置、沉淀后,利用上层澄清液制备净水剂。

29.向脱除了有害重金属离子的酸浸溶液中加入适量的氢氧化钠、氢氧化钾、氢氧化钙、铝酸钙等碱性可溶物质的一种或者多种聚合剂,在90

±

5℃温度下,加热反应1-3小时。反应液干燥后则得到固体净水剂产品。

30.盐酸酸浸后,固液分离得到的滤饼,其主要成分是二氧化硅,包括无定型二氧化硅和煤矸石原料矿中原本就存在的石英,其它还有极少量的铝、铁、钛等杂质成分。

31.为了更彻底脱除滤饼中的铝、铁、钛等杂质,以免严重影响白炭黑产品纯度和质量,需要用硫酸溶液酸洗滤饼。硫酸酸洗过程中,硫酸浓度为30-70%,酸洗温度为110-200℃,压力为0.2-1.0mpa,酸洗时间为1-3小时。硫酸酸洗结束,进行固液分离。滤液循环利用于硫酸酸洗过程,滤饼经水洗后用于制备白炭黑。水洗液中含有硫酸成分,加入硫酸酸洗过程利用。

32.硫酸酸洗、水洗后的滤饼,与浓度为30-60%的氢氧化钠溶液在120℃下进行反应1-3小时,生成硅酸钠溶液,然后过滤。滤液就是硅酸钠溶液,滤饼的主要成分是碳和其他少量和微量物质,滤饼经水洗后,可以作为燃料燃烧。

33.将硅酸钠溶液加水稀释,控制硅酸钠溶液浓度在50-100g/l范围内。向稀释液中缓慢滴加稀盐酸,边滴加盐酸边搅拌,直到溶液ph值为3-5,溶液中产生白色沉淀。沉淀经过滤、水洗、干燥处理后,得到纯度大于99%的白炭黑产品。

34.综上所述,本发明有三个方面的独创性:(1)摒弃了煤矸石原料粉的焙烧活化处理,极大降低了工艺成本,从而,煤矸石固废的处理过程变得有利可图,这是区别于其它煤矸石利用技术的新突破;(2)升温、加压强化盐酸酸浸技术是本发明的重要发明内容,从而使煤矸石中铝元素的浸取率大于96%,这是煤矸石利用技术的新进展;(3)本发明提供的工艺中,煤矸石原料中的石英组分也完全转变为白炭黑产品,这是本发明提供的煤矸石利用

新技术的重要发现。本发明中,煤矸石中的铝元素制备了净水剂产品,煤矸石中的硅元素制备了高纯白炭黑产品,最后富集的煤矸石中的少量煤炭组分可以作为燃料燃烧,煤矸石中的主要元素得到充分地高价值利用。

35.【实例1】

36.为了准确分析煤矸石原料化学组成,进行xrf分析之前,对煤矸石矿粉进行了高温煅烧。煤矸石原料粉煅烧后的粉料的化学组成如表1所示(单位:质量百分比,%)。表1中数据显示,实验中使用的煤矸石中除了高岭石外,还含有石英、铁、钾、钙、镁、钛等多种化学组分,是一种杂质种类多、杂质含量高的普通煤矸石原料。

37.表1煤矸石化学组成表(单位:质量百分比,%)

[0038][0039]

将10公斤分批煤矸石碎块置入带有高速切割刀片的破碎机中,接通电源,粉碎5分钟。煤矸石块状原料被粉碎成为煤矸石粉。煤矸石矿粉和自来水按照液固比3.5:1的比例混合、搅拌均匀,配制成浆料。将适量浆料放入球磨机的球磨罐中,将变频调速调整到45hz,球磨60分钟,倒出浆料。多批次球磨作业后,将上述约45公斤磨好后的浆料混合,在一台实验室用小型压滤机上进行固液分离。滤饼在120℃下干燥12小时,然后在破碎机中粉碎2分钟,装入密封袋中备用。

[0040]

【实例2】

[0041]

称取200克实例1制备的煤矸石粉料,与浓度为25%的盐酸600ml混合、搅拌均匀,放入两只容积为500ml的反应器中,在120℃下反应1.5小时,抽滤、洗涤和干燥滤饼、收集滤液。xrf法分析滤饼中二氧化硅、三氧化二铝和三氧化二铁含量分别为85.418%、10.285%、0.638%。

[0042]

【实例3】

[0043]

称取200克实例1制备的煤矸石粉料,与浓度为20%的盐酸600ml混合、搅拌均匀,放入两只容积为500ml的反应器中,在160℃下反应2.5小时,抽滤、洗涤和干燥滤饼、收集滤液。xrf法分析滤饼中二氧化硅、三氧化二铝和三氧化二铁含量分别为91.173%、5.010%、0.318%。

[0044]

【实例4】

[0045]

称取200克实例1制备的煤矸石粉料,与浓度为22%的盐酸600ml混合、搅拌均匀,放入两只容积为500ml的反应器中,在180℃下反应3小时,抽滤、洗涤和干燥滤饼、收集滤液。xrf法分析滤饼中二氧化硅、三氧化二铝和三氧化二铁含量分别为95.357%、1.329%、0.092%。

[0046]

【实例5】

[0047]

将实例2盐酸酸浸的硅渣滤饼与65%的500ml硫酸混合、搅拌均匀,放入两只容积为500ml的反应器中,在150℃下反应2.5小时,抽滤、洗涤和干燥滤饼、收集滤液。xrf法分析滤饼中二氧化硅、三氧化二铝和三氧化二铁含量分别为97.794%、1.027%、0.018%。

[0048]

称取55克固体氢氧化钠,溶解于140ml水中,搅拌均匀,全部溶解。取100克上述硫酸酸洗后的硅渣,加入上述氢氧化钠溶液中,边加入、边搅拌,直到完全加入,搅拌均匀。然

后转移到两只200ml反应器中,在120℃下反应2小时,抽滤,得到滤液和8.7g滤饼(主要组分是炭)。

[0049]

将上述滤液稀释到2000ml,加热到50℃,然后边搅拌,边缓慢滴加8%的稀盐酸。滴加稀酸过程,溶液中出现白色沉淀。继续滴加,直到溶液ph值为3,停止加酸。继续搅拌熟化30分钟后,过滤、洗涤滤饼,然后在150℃下干燥6小时,得到超白、超细、超分散、纯度为99.377%的白炭黑样品,含杂质na2o和al2o3分别为0.130%,0.394%。

[0050]

【实例6】

[0051]

取实例2、3、4酸浸液的混合液100ml置于三口烧瓶中,向其中加入20克铝酸钙粉和0.2克硫化钠,搅拌、过滤。将滤液加热到90℃聚合120分钟,置入50℃干燥箱干燥,得到氧化铝质量分数为27%,盐基度为63%的固体聚合氯化铝样品。

[0052]

【实例7】

[0053]

取实例2、3、4酸浸液的混合液100ml置于三口烧瓶中,向其中加入30克铝酸钙粉和0.2克硫化钠,搅拌、过滤。将滤液加热到90℃聚合150分钟,置入50℃干燥箱干燥,得到氧化铝质量分数为29%,盐基度为68%的固体聚合氯化铝样品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1