清洗系统及方法与流程

1.本技术涉及产品清洗技术领域,尤其涉及一种清洗系统及方法。

背景技术:

2.在现代工厂里,采用的龙门清洗机对产品进行清洗,有两种清洗方式,一种为人工操作,采用人工操作时,操作人员在操作时需不停走动来操作运输装置搬运产品、判断产品种类、开关计时器等,人工工作强度高,操作人员易疲劳造成效率低,且无法满足多产品清洗。

3.另一种为机器清洗,操作流程为操作人员先设置产品a工艺流程参数,然后自动模式下自动清洗产品a,清洗完成后移出a产品,操作人员再设置产品b的工艺参数,循环此步骤,完成多种产品的清洗。采用此种方法时,当有几种产品需要清洗时,只能一种产品清洗完成后,才能清洗另一种产品,两种产品交替时的时间很长,不能根据生产情况及时清洗,造成后清洗的产品堆积在上一工位,下一个工位待料,而且设置参数十分困难,操作人员需具备电气、机械、清洗工艺相关专业知识,清洗时切换自动模式需将母篮和运输装置移动到指定的位置,无自动复位功能,操作十分麻烦,效率低下。

技术实现要素:

4.有鉴于此,有必要提供一种清洗系统及方法,能够实现自动地多产品混合清洗,操作简单,工作效率高。

5.本技术的实施例提供一种清洗系统,包括清洗装置和控制系统,所述清洗装置包括运输装置、上料机器人及若干清洗槽,所述运输装置连接于所述驱动机构,所述上料机器人用于将产品放置于所述运输装置,所述控制系统包括产品判断模块,用于根据所述产品所属的所述上料机器人判断所述产品的类别;和第一清洗控制模块,用于控制所述运输装置将第一类型的所述产品运送到编号属于第一类型的所述清洗槽中清洗第一预设时长,并控制所述运输装置将清洗完成后的所述产品移到另一个所述清洗槽或者运出所述清洗装置。

6.为了完成完全的自动化,产品的判断通过产品判断模块自动完成,因为前端的生产线中一条生产线一般只会生产一种产品,因此产品判断模块根据产品所属的上料机器人即可判断产品来源于哪一条生产线,进而得到出产品的类别。而判断出产品的类别后,控制系统根据产品的类别执行对应的清洗流程,其中第一清洗控制模块将第一类型的产品,也即不需要精确的清洗时间的产品送入对应的第一类型的清洗槽中清洗第一预设时长,控制系统掌握到第一预设时长结束后,再安排运输装置对清洗完成后的产品移到另一个清洗槽中,若判断该产品已经完全清洗完毕则会安排运输装置直接将产品运出清洗装置实现下料。一般运出清洗装置也即运送到下料装置。其中,当控制系统将第一类型的产品运送到第一类型的清洗槽中后,可以直接返回以运送其他产品,不需要再清洗槽上进行等待,第一预设时长结束后再返回运送清洗结束的产品即可。

7.进一步地,在本技术的一些实施例中,所述控制系统还包括第二清洗控制模块,用于控制所述运输装置将第二类型的所述产品运送到编号属于第二类型的所述清洗槽中清洗第二预设时长,并停止运行运送第二类型的所述产品的所述运输装置直到第二类型的所述产品清洗完毕,再控制运送第二类型的所述产品的所述运输装置将清洗完成后的第二类型的所述产品移到下一个所述清洗槽或者运出所述清洗装置。

8.通过控制系统控制第二类型的产品,也即需要精确的清洗时间的产品送入对应的第二类型的清洗槽中清洗第二预设时长,为了避免清洗第二预设时长后,产品没有被及时取出清洗槽造成清洗时间被迫延长而使得产品良率下降,在第二类型的产品清洗的时候,控制系统控制对应的运输装置停止运行,等待产品的清洗结束后,马上将产品取出清洗槽,随后再将产品移到另一个清洗槽中,若判断该产品已经完全清洗完毕则会安排运输装置直接将产品运出清洗装置实现下料。一般情况下,运出清洗装置也即运送到下料装置。

9.进一步地,在本技术的一些实施例中,所述控制系统还包括周边设备控制单元,用于控制周边设备的开关,所述周边设备包括所述清洗槽的进液阀和出液阀。

10.清洗槽的进液阀和出液阀用于控制清洗槽更换清洗液,这样的周边设备也通过控制系统进行,可以提高清洗系统的集成度。另一方面,本身控制系统控制产品的清洗,也能够得知清洗液的使用次数,因此控制系统可以精确掌握清洗液是否需要更换,通过控制系统进行清洗液的更换既在降低清洗液更换成本的同时,可以提高产品的清洗良率。另外,周边设备还可以包括其他装置,比如产品进行清洗的时候还需要保持清洗液的温度,周边设备可以包括清洗槽内的升温装置。

11.进一步地,在本技术的一些实施例中,所述控制系统还包括参数输入模块,用于输入并修改所述控制系统内其他模块的控制参数,所述控制参数包括:判断所述产品的类别是否属于所述第一类型、一类别的所述产品对应的所述清洗槽的编号、一类别的所述产品在对应所述编号的所述清洗槽进行清洗的时长、所述运输装置将所述产品从所述清洗槽取出后在所述清洗槽上的停留时长中的至少一种。

12.通过参数输入模块,可以实时调节生产线上的参数,从而适配生产线的改变。及时生产线上的装置和产品没有改变,也可以通过调整参数实现流程的优化。

13.进一步地,在本技术的一些实施例中,所述运输装置的数量为多个,每个所述运输装置对应多个所述清洗槽的运动范围,相邻两个所述运输装置的所述运动范围包括部分相同的所述清洗槽。

14.通过多个运输装置的调配可以实现多个产品同时进行清洗操作,而相邻两个运输装置的运动范围包括部分相同的清洗槽,也即相邻两个运输装置的运动路径有所交叉,使得可以完整地将产品从所有清洗槽一端的上料机器人运送到另一端的下料装置。

15.进一步地,在本技术的一些实施例中,所述控制系统还包括运输装置避让模块,用于控制所述运输装置运行时与相邻所述运输装置至少保持预设距离。

16.由于设置多个运输装置,而且运输装置之间的运动路径有所交叉,为了避免运输装置在运动时相互撞击造成损伤,设置一运输装置避让模块,使得相邻的两个运输装置之间至少保持预设距离,当两个运输装置逼近到预设距离时,需要至少控制其中一个运输装置使得两个运输装置远离。

17.进一步地,在本技术的一些实施例中,所述运输装置的底部吊设有母篮,所述母篮

内设置有可拆卸的子篮,所述子篮内具有容置所述产品的容置空间。

18.运输装置通过母篮吊设子篮的形式进行产品的运输,其中产品始终装载于子篮中,而母篮抓取子篮即可完成产品的抓取,一个子篮可以同时装载多个产品,实现多个产品的同时清洗。

19.本技术的实施例还提供了一种清洗方法,使用上述的清洗系统完成,包括:

20.所述运输装置从所述上料机器人取得所述产品;

21.所述控制系统根据所述运输装置取料的所述上料机器人判断所述产品的类别,并指令所述运输装置运行到与所述产品对应的所述清洗槽进行清洗;

22.所述控制系统判断所述产品在对应的所述清洗槽中的清洗时长,当所述清洗时长足够后,驱使所述运输装置将所述产品提起并判断所述产品是否清洗完毕,若清洗未完毕则转至再清洗流程,若清洗完毕则转至下料步骤;

23.再清洗流程:所述控制系统控制所述运输装置将所述产品移到下一个所述清洗槽,当所述清洗时长足够后,驱使所述运输装置将所述产品提起并判断所述产品是否清洗完毕,若清洗未完毕则再次转至再清洗流程,若清洗完毕则转至下料步骤;

24.下料步骤:所述控制系统控制所述运输装置将所述产品移到下料装置。

25.整个流程通过控制系统进行控制,减少了人工的参与,进而减少了人力成本以及避免人工操作失误带来的事故。

26.进一步地,在本技术的一些实施例中,在指令所述运输装置运行到与所述产品对应的所述清洗槽进行清洗的步骤中,还包括:

27.所述控制系统判断所述产品的类别属于第一类型或第二类型,指令所述运输装置将第一类型的所述产品运送至编号属于第一类型的所述清洗槽中,指令所述运输装置将第二类型的所述产品运送至编号属于第二类型的所述清洗槽中;

28.当所述运输装置将第二类型的所述产品运送至编号属于第二类型的所述清洗槽后,控制所述运输装置停止运行直到第二类型的所述产品清洗完毕。

29.将产品分类为第一类型和第二类型并进行分别的控制,第一类型的产品优先级较低,可以根据运输装置的运行情况来决定是否马上在清洗完成后将其取出清洗槽。而第二类型的产品优先级较高,对应的运输装置在其清洗的时候暂停等待,在其清洗完毕后马上对其进行取出。这种清洗方法可以在保证清洗效率的同时,保证清洗要求高的第二类型的产品的良品率。

30.进一步地,在本技术的一些实施例中,在所述下料步骤结束后还包括:

31.运送所述产品至下料装置的所述运输装置回位并配合其他所述运输装置将母篮运回至上料装置。

32.通过运输装置配合将母篮运回上料装置使得母篮也可以用于下一次产品的运输。

附图说明

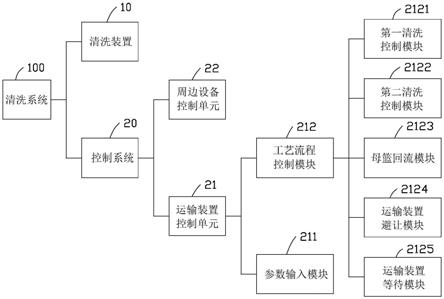

33.图1是本技术一实施方式中的清洗系统的结构示意图。

34.图2为本技术一实施方式中的清洗系统的系统示意图。

35.图3为本技术一实施方式中的清洗方法的流程图。

36.主要元件符号说明

[0037][0038][0039]

如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

[0040]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

[0041]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

[0042]

本技术的实施例提供一种清洗系统及方法,能够实现自动地多产品混合清洗,操作简单,工作效率高。

[0043]

本技术的实施例提供一种清洗系统,包括清洗装置和控制系统,所述清洗装置包括运输装置、上料机器人及若干清洗槽,所述运输装置连接于所述驱动机构,所述上料机器人用于将产品放置于所述运输装置,所述控制系统包括产品判断模块,用于根据所述产品

所属的所述上料机器人判断所述产品的类别;和第一清洗控制模块,用于控制所述运输装置将第一类型的所述产品运送到编号属于第一类型的所述清洗槽中清洗第一预设时长,并控制所述运输装置将清洗完成后的所述产品移到另一个所述清洗槽或者运出所述清洗装置。

[0044]

为了完成完全的自动化,产品的判断通过产品判断模块自动完成,因为前端的生产线中一条生产线一般只会生产一种产品,因此产品判断模块根据产品所属的上料机器人即可判断产品来源于哪一条生产线,进而得到出产品的类别。而判断出产品的类别后,控制系统根据产品的类别执行对应的清洗流程,其中第一清洗控制模块将第一类型的产品,也即不需要精确的清洗时间的产品送入对应的第一类型的清洗槽中清洗第一预设时长,控制系统掌握到第一预设时长结束后,再安排运输装置对清洗完成后的产品移到另一个清洗槽中,若判断该产品已经完全清洗完毕则会安排运输装置直接将产品移运出所述清洗装置。其中,当控制系统将第一类型的产品运送到第一类型的清洗槽中后,可以直接返回以运送其他产品,不需要再清洗槽上进行等待,第一预设时长结束后再返回运送清洗结束的产品即可。

[0045]

本技术的实施例还提供了一种清洗方法,使用上述的清洗系统完成,包括:

[0046]

所述运输装置从所述上料机器人取得所述产品;

[0047]

所述控制系统根据所述运输装置取料的所述上料机器人判断所述产品的类别,并指令所述运输装置运行到与所述产品对应的所述清洗槽进行清洗;

[0048]

所述控制系统判断所述产品在对应的所述清洗槽中的清洗时长,当所述清洗时长足够后,驱使所述运输装置将所述产品提起并判断所述产品是否清洗完毕,若清洗未完毕则转至再清洗流程,若清洗完毕则转至下料步骤;

[0049]

再清洗流程:所述控制系统控制所述运输装置将所述产品移到下一个所述清洗槽,当所述清洗时长足够后,驱使所述运输装置将所述产品提起并判断所述产品是否清洗完毕,若清洗未完毕则再次转至再清洗流程,若清洗完毕则转至下料步骤;

[0050]

下料步骤:所述控制系统控制所述运输装置将所述产品运出所述清洗装置。

[0051]

整个流程通过控制系统进行控制,减少了人工的参与,进而减少了人力成本以及避免人工操作失误带来的事故。

[0052]

下面结合附图,对本技术的一些实施方式作详细说明。

[0053]

实施例一

[0054]

请参阅图1和图2,本技术的第一实施例提供一种清洗系统100,用于实现产品600的自动清洗,包括清洗装置10和控制系统20,清洗装置10包括运输装置300、上料机器人、若干清洗槽500及驱动机构,运输装置300连接于驱动机构,上料机器人用于将产品600放置于所述运输装置300,其中控制系统20包括运输装置控制单元21,运输装置控制单元21用于控制运输装置300以完成产品600的运输,通过将产品600运输到对应的清洗槽500实现产品600的清洗。运输装置控制单元21包括在一定参数设置下运行的工艺流程控制模块212,工艺流程控制模块212使用工艺流程参数对运输装置300进行控制。具体的,工艺流程控制模块212包括多个子模块,这些子模块包括第一清洗控制模块2121,第一清洗控制模块2121用于控制运输装置300将第一类型的产品600运送到编号属于第一类型的清洗槽500中清洗第一预设时长,并控制运输装置300将清洗完成后的产品600移到另一个清洗槽500或者运出

清洗装置10至下料装置上。

[0055]

控制系统20中的运输装置控制单元21控制运输装置300的运行,从而实现产品600按照预设的参数进行清洗,进而实现产品600整个清洗流程的自动化。在实际生产线上,运输装置300一般为天车。

[0056]

运输装置300抓取产品600采用母篮410、子篮430配合的形式,通过子篮430可以同时承载多个产品600,子篮430内的产品600在清洗槽500中进行清洗的时候也可以集中清洗而不会散乱,使得运输装置300从清洗槽500中再次提取产品600的时候,可以一次性将所有的产品600提起。母篮410与子篮430的配合可以使用铲车的形式,也即母篮410上设置台阶,将台阶下放到子篮430的下方再平移即可让子篮430承载在母篮410的台阶上,进而将子篮430提起。母篮410也可以设置为其他结构,只要使得母篮410可以将子篮430提起放下即可。

[0057]

由于需要清洗的产品600,以及用于清洗的清洗液都分为两种类型,当产品600对应于特殊的清洗液的时候,其清洗的时间必须固定,清洗时间过少会导致清洗不足,清洗时间过长会导致产品600的表面损伤。对此类产品600进行清洗需要运输装置300等待在清洗的清洗槽500上以便及时提起产品600,但是整个清洗系统100又需要保证高效的清洗效率。因此清洗系统100将两种情况分别对待,首先对产品600和清洗槽500进行分类,对应出需要固定清洗时间的产品600类型和清洗槽500类型。

[0058]

具体的,工艺流程控制模块212还包括第二清洗控制模块2122,在产品600进行清洗前,将需要固定清洗时间的产品600归为第二类型的产品600,对应的清洗槽500为第二类型的清洗槽500,不需要固定清洗时间的产品600归为第一类型的产品600。

[0059]

当控制系统20的运输装置控制单元21使用第一清洗控制模块2121控制运输装置300将第一类型的产品600运至第一类型的清洗槽500进行清洗时,运输装置300可以离开对应的清洗槽500以运送其他产品600,第一预设时长结束后运输装置控制单元21再控制运输装置300返回并运送清洗结束的产品600即可。即使在第一类型的产品600清洗结束后运输装置300无法及时返回,导致第一类型的产品600在第一类型的清洗槽500中滞留时间过长,第一类型的产品600表面也不会受到影响,或者影响可以忽略。

[0060]

当控制系统20的运输装置控制单元21使用第二清洗控制模块2122控制运输装置300将第二类型的产品600运至第二类型的清洗槽500进行清洗时,第二清洗控制模块2122还需要控制运输装置300在对应的清洗槽500上静止等待,直到第二类型的产品600在第二类型的清洗槽500中清洗达到第二预设时长后,再控制等待在清洗槽500上的运输装置300(也即之前运送第二类型的产品600的运输装置300)将清洗完成的产品600马上提起脱离清洗槽500中的清洗液,随后再控制运输装置300将产品600移到下一个工位。当产品600还需要在其他清洗槽500中进行清洗时,下一个工位为下一个清洗槽500,当产品600已经完全清洗完毕时,下一个工位为下料装置。

[0061]

如果产品600的类别需要进行人工判断,则清洗系统100还需要专属的员工对清洗系统100持续输入产品600的类别才能使得清洗系统100准确地对产品600进行清洗工序。为了进一步提高清洗系统100的自动化,控制系统20还包括,用于根据所述产品600所属的所述上料机器人判断所述产品600的类别。

[0062]

因为前端的生产线中一条生产线一般只会生产一种产品600,因此产品判断模块根据产品600所属的上料机器人即可判断产品600来源于哪一条生产线,进而得到出产品

600的类别。

[0063]

为了增加产品600的清洗效率,使得尽量多的清洗槽500及尽量多的产品600能够同时处于清洗状态,设置有多个运输装置300,所有的清洗槽500沿运输装置300的行驶方向并排设置,每个运输装置300对应多个清洗槽500的运动范围,相邻两个运输装置300的运动范围包括部分相同的清洗槽500。具体的,第一个运输装置300的运动范围中靠近第二个的运输装置300的部分清洗槽500也属于第二个运输装置300的运动范围。这样的设置方式可以使得相邻两个运输装置300之间可以经由清洗槽500交换产品600,进而使得产品600能够进入每个运输装置300的运动范围。

[0064]

相邻两个运输装置300交替运输产品600的方式为:第一个运输装置300将产品600运输到第二个运输装置300的运输范围内的清洗槽500中,放下产品600到对应的清洗槽500(该清洗槽500中可以对产品600进行清洗,也可以设置为空置的清洗槽500而仅仅放置产品600),第二个运输装置300运行到该清洗槽500上将产品600提起。

[0065]

由于运输装置300的数量为多个而且相邻两个运输装置300具有重叠的运动范围,为了避免运输装置300在运动时相互撞击造成损伤,设置一运输装置避让模块2124,使得相邻的两个运输装置300之间至少保持预设距离,当两个运输装置300逼近到预设距离时,需要至少控制其中一个运输装置300使得两个运输装置300远离。

[0066]

另外,由于运输装置300需要通过母篮410进行产品600的运输,而母篮410会跟随运输装置300从上料机器人运输至靠近下料装置,为了重复利用母篮410,工艺流程控制模块212还包括母篮回流模块2123。母篮回流模块2123控制运送产品600至下料装置的运输装置300回位并配合其他运输装置300将母篮410运回至上料装置。

[0067]

而运输装置300将母篮410运回后就在对应的等待位等待第一清洗控制模块2121和第二清洗控制模块2122的唤醒。为了及时唤醒运输装置300,工艺流程控制模块212还包括运输装置等待模块2125。

[0068]

运输装置控制单元21的工艺流程控制模块212由于设置在固定的一生产线上进行产品600的清洗,产品600一般不会变化,所以工艺流程控制模块212的参数也可以一成不变,通过一次性写入不再改变就可以持续运行。但是一旦生产线上的产品600发生变化,或者产品600的要求发生变化进而导致清洗槽500的规划发生变化,此时运输装置控制单元21的工艺流程控制模块212中的参数就需要进行调整。为了增加工艺流程控制模块212的灵活性,因此控制运输装置300位移的运输装置控制单元21还包括参数输入模块211,用于输入并修改工艺流程控制模块212内其他模块的控制参数,控制参数包括如下参数中的一种或多种:

[0069]

判断产品600的类别是否属于第一类型;一类别的产品600对应的清洗槽500的编号;一类别的产品600在对应编号的清洗槽500进行清洗的时长;运输装置300将产品600从清洗槽500取出后在清洗槽500上的停留时长。

[0070]

上述参数中“判断产品600的类别是否属于第一类型”对应产品判断模块的参数,上料机器人对应的生产线上生产的产品600不变,或者对应的产品600的生产需要的清洗工艺不发生改变,那么“判断产品600的类别是否属于第一类型”这一参数就可以不发生改变,如果上料机器人对应的生产线上生产的产品600发生改变,而且其改变导致产品600产生了第一类型和第二类型之间的变化,那么“判断产品600的类别是否属于第一类型”就需要进

行调整。或者,上料机器人对应的生产线上生产的产品600没有发生变化,但是该产品600需要的清洗工艺发生变化,而且其改变导致了第一类型和第二类型之间的变化,那么“判断产品600的类别是否属于第一类型”也需要进行调整。

[0071]

上述参数中“一类别的产品600对应的清洗槽500的编号”对应产品600需要的清洗工艺,如果对应产品600需要的清洗工艺和清洗槽500的布局没有发生改变,则该参数不发生改变,如果产品600需要的清洗工艺发生改变或者清洗槽500对应的位置发生改变,那么“一类别的产品600对应的清洗槽500的编号”则需要调整,以使得产品600能够找到正确的清洗槽500以完成对应的清洗工艺。

[0072]

上述参数中“一类别的产品600在对应编号的清洗槽500进行清洗的时长”对应于产品600的清洗工艺,如果产品600的清洗工艺和清洗槽500的布局没有发生改变,则该参数不发生改变,如果产品600需要的清洗工艺发生改变或者清洗槽500对应的位置发生改变,那么“一类别的产品600在对应编号的清洗槽500进行清洗的时长”则需要调整,以使得产品600能够在对应的清洗槽500中完成相应的清洗时长(第一预设时长或第二预设时长)以完成对应的清洗工艺。

[0073]

上述参数中“运输装置300将产品600从清洗槽500取出后在清洗槽500上的停留时长”对应于清洗槽500中清洗液的特性以及产品600的表面特性,目的在于运输装置300将产品600取出后在清洗槽500上停留以将产品600上残留的清洗液滴落,避免该清洗液进入下一清洗槽500导致下一清洗槽500中的清洗液受到污染。如果对应编号的清洗槽500中的清洗液未发生改变和产品600的表面特性未发生改变,则该参数不发生改变,如果对应编号的清洗槽500中的清洗液发生改变或产品600的表面特性发生改变,则需要调整“运输装置300将产品600从清洗槽500取出后在清洗槽500上的停留时长”以使得产品600附着的清洗液尽量在清洗槽500上方滴落干净。

[0074]

由于控制系统20能够掌握清洗槽500和运输装置300的运行状态,控制系统20不仅可以控制运输装置300移动产品600,还可以控制周边设备。通过设置周边设备控制单元22,实现对周边设备的控制,其中周边设备包括清洗槽500进液阀和出液阀。进液阀也即将清洗液通入清洗槽500的阀体,出液阀也即将清洗槽500中清洗液排出的阀体。控制系统20控制产品600的清洗,也能够得知清洗液的使用次数,因此控制系统20可以精确掌握清洗液是否需要更换,通过控制系统20进行清洗液的更换既在降低清洗液更换成本的同时,可以提高产品600的清洗良率。

[0075]

另外,周边设备还可以包括其他装置,比如产品600进行清洗的时候还需要保持清洗液的温度,周边设备可以包括清洗槽500内的升温装置。

[0076]

通过本技术提供的清洗系统100,能够实现产品600清洗的自动化,而且对产品600分类进行清洗,既可以保证产品600的良率,又可以保证产品600清洗的效率。通过参数控制模块的设置,可以实现对生产线上改变的及时调控,以提高清洗系统100的应变。

[0077]

实施例二

[0078]

请参阅图3,本技术的第二实施例提供一种清洗方法,使用实施例一提供的清洗系统100完成,这种清洗方法包括:

[0079]

s21:运输装置300从上料机器人取得产品600。

[0080]

s22:控制系统20根据运输装置300取料的上料机器人判断产品600的类别,并指令

运输装置300运行到与产品600对应的清洗槽500进行清洗。

[0081]

s23:控制系统20判断产品600在对应的清洗槽500中的清洗时长,当清洗时长足够后,驱使运输装置300将产品600提起并判断产品600是否清洗完毕,若清洗未完毕则转至再清洗流程s231,若清洗完毕则转至下料步骤s232。

[0082]

s231:再清洗流程,控制系统20控制运输装置300将产品600移到下一个清洗槽500,当清洗时长足够后,驱使运输装置300将产品600提起并判断产品600是否清洗完毕,若清洗未完毕则再次转至再清洗流程,若清洗完毕则转至下料步骤。

[0083]

s232:下料步骤,控制系统20控制运输装置300将产品600运出清洗装置10至下料装置。

[0084]

通过将清洗系统100实现的该清洗方法,可以实现完全的自动化,通过控制系统20进行清洗流程的控制,可以降低人工控制的犯错率,从而提高良品率。

[0085]

针对清洗流程线上存在需要严格控制清洗时间的产品600和不需要严格控制清洗时间的产品600,清洗方法还需要对不同的产品600采取不同的清洗措施。因此在步骤s22中,还包括步骤:

[0086]

s22a:控制系统20判断产品600的类别属于第一类型或第二类型,指令运输装置300将第一类型的产品600运送至编号属于第一类型的清洗槽500中,指令运输装置300将第二类型的产品600运送至编号属于第二类型的清洗槽500中。

[0087]

s22b:当运输装置300将第二类型的产品600运送至编号属于第二类型的清洗槽500后,运输装置300控制运输装置300停止运行直到第二类型的产品600清洗完毕。

[0088]

而为了避免一个清洗槽500中的清洗液进入到下一个清洗槽500中,对下一个清洗槽500内清洗液造成污染,在步骤s22后还包括步骤s221:

[0089]

运输装置300将产品600停止在清洗槽500上达到预设的停留时长。

[0090]

在预设的停留时长结束后,产品600上的清洗液会大部分或完全滴落到对应的清洗槽500中而不会在下一个清洗工序中对清洗槽500中的清洗液造成污染。

[0091]

而为了便于天车进行下一组产品600的运输,需要将母篮410运输到初始的位置,因此在步骤s232后还包括步骤s24:

[0092]

运送产品600至下料装置的运输装置300回位并配合其他运输装置300将母篮410运回至上料装置。

[0093]

综上,一个相对完整的清洗方法包括:

[0094]

运输装置300从上料机器人取得产品600。

[0095]

控制系统20根据运输装置300取料的上料机器人判断产品600的类别;

[0096]

控制系统20判断产品600的类别属于第一类型或第二类型,指令运输装置300将第一类型的产品600运送至编号属于第一类型的清洗槽500中,指令运输装置300将第二类型的产品600运送至编号属于第二类型的清洗槽500中。

[0097]

当运输装置300将第二类型的产品600运送至编号属于第二类型的清洗槽500后,运输装置300控制运输装置300停止运行直到第二类型的产品600清洗完毕。

[0098]

运输装置300将产品600停止在清洗槽500上达到预设的停留时长。

[0099]

控制系统20判断产品600在对应的清洗槽500中的清洗时长,当清洗时长足够后,驱使运输装置300将产品600提起并判断产品600是否清洗完毕,若清洗未完毕则转至再清

洗流程,若清洗完毕则转至下料步骤。

[0100]

再清洗流程:控制系统20控制运输装置300将产品600移到下一个清洗槽500,当清洗时长足够后,驱使运输装置300将产品600提起并判断产品600是否清洗完毕,若清洗未完毕则再次转至再清洗流程,若清洗完毕则转至下料步骤。

[0101]

下料步骤:控制系统20控制运输装置300将产品600移到下料装置,并执行母篮410回收步骤。

[0102]

母篮410回收步骤:运送产品600至下料装置的运输装置300回位并配合其他运输装置300将母篮410运回至上料装置。

[0103]

这种清洗方法,设计工艺参数和控制参数简单,减少了人工的参与,进而减少了人力成本以及避免人工操作失误带来的事故。而且可以对产品600进行分类,对不同类别的产品600对应不同的清洗步骤,实现效率提升的同时,也可以提高良品率。

[0104]

本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本技术要求公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1