一种含钒高盐废水零排放及资源化利用的方法与流程

1.本发明涉及水处理领域,具体地涉及冶金工业中的含钒高盐废水的水处理工艺。

背景技术:

2.据了解,全球范围内的钒贸易总量15万吨/年,主要通过钠法提钒工艺对钢渣、石煤等的钒元素进行提取,在钠法提钒工艺中,氯化钠的使用量接近钒矿中钒质量的8倍时浸出率最大,钠法提钒工业对氯化钠的需求量巨大。目前,提钒路线在消耗大量氯化钠的同时,又产生含大量氯化钠的废水,不仅浪费资源还造成污染。

3.由于钠法提钒工艺中产生的废水除含有有毒的钒、钛等重金属离子外,还富含钙、镁、氯化钠和硫酸钠等多种无机盐成分,盐分浓度高,处理难度大,直接排放会给环境造成巨大压力,因此急需相关的废水处理技术对高盐废水进行治理。

4.目前关于含钒高盐废水资源化利用,已公开了一些技术,包括例如化学沉淀法,先将五价钒还原成四价钒和三价钒,同时将六价铬还原成三价铬,再进行中和沉淀以回收钒、铬;离子交换法,利用离子交换树脂吸附废水中的钒、铬及其它重金属离子,然后通过树脂解吸再生重复使用;和萃取法、电解法、吸附法及生物法等等,同时也公开了在回收这些铬、钒等重金属离子的同时对废水中的盐类进行回收利用的技术,例如cn108911237 a,其主要是通过分离出铬、硫酸钠并将含钒废水进行循环利用,降低了含钒废水的处理成本,但直接对废水采用冷却结晶进行除盐只能去除小部分硫酸钠,大量的硫酸钠还存在于废水中,因此硫酸钠的资源化利用不彻底。此外,所得盐为十水硫酸钠,需进一步脱结晶水,增加了提盐操作的成本和复杂性。

5.现有技术中,关于含钒高盐废水处理的报道大多是针对某个局部的处理,尤其是侧重于如何改善对于铬、钒等重金属的回收,而在对于盐类回收再利用方面,仍缺乏系统的解决方案,不能将其中的盐类有效地进行回收利用,并且技术成本相对较高,特别地,杂盐外排的问题没有得到解决。

6.针对上述技术问题,本发明在钠法提钒工艺所得含盐废水的处理中,采用化学方法实现钒、铬等杂质元素的去除的同时结合通过蒸发结晶、冷却结晶交替使用的方式实现了高盐含钒废水中盐分的有效提取及水资源的回用。

技术实现要素:

7.针对现有技术中存在的上述问题,本发明人经过大量研究和实验,提出了一种钠法提钒所得的含钒高盐废水完整的成套处理方法,其中,通过化学还原沉淀将钒、铬等离子进行回收富集后返回到提钒工段,然后通过两次蒸发结晶和一次冷却结晶的特定组合将盐中的硫酸钠和氯化钠进行了分离回收,其中分离的硫酸钠可以以符合标准的ii类一等品的外售产品形式进行出售,分离的氯化钠可以完全返回至钠法提钒工艺循环利用,没有杂盐外排,从而实现了该高盐废水的绿色处理,真正实现了该高盐废水的零排放。本发明的方法可以在保证操作简单、成本低、处理效率高的前提下,有针对性地对含钒废水进行资源化利

用,具有良好的经济效益与社会效益。

8.具体地,本发明的对于含钒高盐废水的处理方法包括如下步骤:

9.(1)在由钠法提钒工艺得到的含钒高盐废水中加入还原剂,然后加入碱溶液调节溶液的ph,使钒、铬形成沉淀,收集所述沉淀返回至所述钠法提钒工艺;

10.(2)向步骤(1)所得液体中加入酸以将溶液的ph调为6-9左右;

11.(3)将步骤(2)所得液体在减压下进行一次蒸发结晶,得到无水硫酸钠,干燥,其中控制所述一次蒸发结晶在母液氯化钠含量为等于或大于13重量%时结束;

12.(4)将在步骤(3)中所得的母液进行冷却结晶,降温至5-15℃,得到十水硫酸钠,将所述十水硫酸钠循环回在步骤(2)中的溶液并溶解(采用循环一次蒸发前溶液溶解后,返回一次蒸发结晶器);

13.(5)将在步骤(4)中所得的母液在减压下进行二次蒸发结晶得到氯化钠,所得氯化钠循环回用至所述钠法提钒工艺中,所得母液循环回本步结晶器蒸发。

14.通过本发明的方法,除了将钒、铬等重金属进行回收再利用之外,还将盐中的硫酸钠和氯化钠进行了分离,其中所得的硫酸钠符合以产品形式出售的标准,而氯化钠则满足返回至钠法提钒工艺中作为原料使用的条件,从而不仅有效处理了废水,实现了废水的资源化,保证了体系的零排放,而且在钠法提钒工艺中无需购买新鲜的氯化钠,降低了工艺的成本。

附图说明

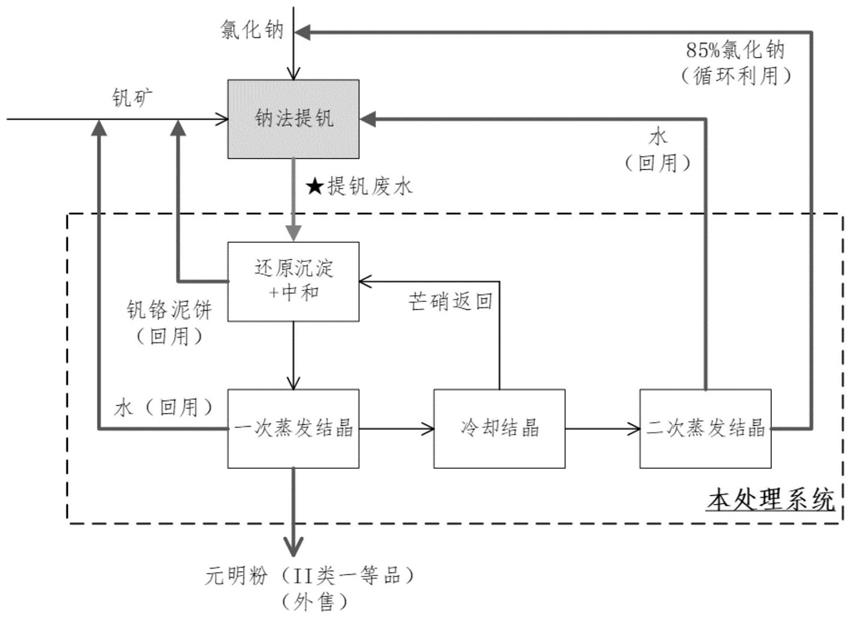

15.图1是根据本发明的对钠法提钒工艺中产生的高盐废水的处理的流程示意图。

具体实施方式

16.本发明提供了一种对于来自钠法提钒工艺的含钒高盐废水的处理方法,其中钠法提钒工艺是本领域中常见的提钒方法,其主要原理涉及在氧化钒的生产中,转炉钒渣经破损、球磨后配入一定量的钠盐,进入回转窑或多膛焙烧炉进行焙烧,将钒渣中的低价钒氧化为可溶于水的五价钒,经浸出、沉淀、干燥、还原等工序得到氧化钒产品。钠法提钒产生的废水主要含有硫酸钠、氯化钠、钒、铬等。

17.本发明提出的对于来自钠法提钒工艺的含钒高盐废水的处理方法包括如下步骤:

18.(1)在所述含钒高盐废水中加入还原剂,然后加入碱溶液调节溶液的ph,使钒、铬形成沉淀,分离并收集所述沉淀返回至所述钠法提钒工艺;

19.其中,所述来自钠法提钒工艺的含钒高盐总盐浓度一般介于5重量%-15重量%。对于所述还原剂没有特别限制,只要其能够将上述废水中的五价钒还原成四价钒和三价钒,同时将废水中的六价铬还原成三价铬的还原剂均可以使用,优选地,所述还原剂优选选自硫酸亚铁、焦亚硫酸钠和它们的组合。

20.其中,对于碱溶液没有特别限制,只要其能够使还原的低价钒和铬形成沉淀,优选地,所述碱溶液是氢氧化钠溶液,通过调节体系ph在9-13,对钒、铬进行沉淀。所述沉淀优选地被收集并返回至所述钠法提钒工艺。

21.(2)向步骤(1)所得的液体中加入酸以将溶液的ph调为6-9左右,优选地调为7左右;

22.其中,所述酸优选地选自硫酸或盐酸。

23.(3)将步骤(2)所得液体优选地在70℃以上的温度条件下,在减压下进行一次蒸发结晶,得到无水硫酸钠,干燥,其中控制所述一次蒸发结晶在母液中氯化钠含量等于或大于13重量%时结束;

24.其中,本发明人发现通过控制保证母液中氯化钠的含量为13重量%至24重量%,优选地13重量%至21重量%以及在70℃以上的温度条件和减压的条件下,进行一次蒸发结晶可以得到纯度较高的无水硫酸钠。

25.优选地,当所述含钒高盐废水中初始的硫酸钠与氯化钠的重量比高于3时,可以将所述一次蒸发结晶在多级串联的蒸发器中进行,或者将部分母液进行回流以结晶出更多的硫酸钠。部分结晶母液进行回流时,调节回流比使固含量保持在30%-50%。

26.(4)将在步骤(3)中所得的母液进行冷却结晶,降温至5-15℃,得到十水硫酸钠,将所述十水硫酸钠循环回在步骤(2)中的溶液并溶解(采用循环一次蒸发前溶液溶解后,返回一次蒸发结晶器);

27.其中,对于冷却速度没有特别限制,优选地,所述冷却速度不高于0.5℃/min。

28.(5)将在步骤(4)中所得的母液优选地在70℃以上的温度条件下,在减压下进行二次蒸发结晶得到氯化钠,所得氯化钠循环回用至所述钠法提钒工艺中,所得母液循环回本步结晶器蒸发。

29.其中,在二次蒸发结晶过程中,维持固含量在30重量%-50重量%;

30.通过附图1的流程示意图来进一步说明本发明的方法步骤。首先,将来自钒矿的矿石经钠法提钒工艺产生的提钒废水用还原剂和碱溶液进行还原沉淀,并加入酸进行中和,收集的钒、铬沉淀返回至所述钠法提钒工艺。将中和后的液体进行一次蒸发结晶,得到无水硫酸钠并干燥,通过控制保证母液中氯化钠的含量在13重量%至21重量%的范围内以及在70℃以上减压的条件下,可以得到纯度较高的无水硫酸钠,其以元明粉作为ii类一等品出售。在一次蒸发结晶中的冷凝水收集回用至钠法提钒工艺,将一次蒸发结晶获得的母液进入冷却结晶步骤,降温至5-15℃即可以获得芒硝(十水硫酸钠),将所述芒硝循环回至一次蒸发结晶前的溶液中,将在冷却结晶步骤中得到的母液进行二次蒸发结晶得到氯化钠,并循环回用至所述钠法提钒工艺中,并且二次蒸发结晶中的冷凝水也可回用至钠法提钒工艺。

31.从整个流程图可以看出,不仅该含钒高盐废水中的钒、铬得以回收利用,而且废水中的硫酸钠和氯化钠这两种盐类也有效地被分离和回收利用。换言之,本发明的处理方法同时兼顾了对于钒、铬杂质离子的回收和对盐类物质的分离回收利用,特别地在钒、铬离子回收方面,本发明采用的化学还原沉淀法工艺简单,成本较低,并且可以满足含钒高盐废水处理量大的需求,所得钒铬泥饼在钠法提钒工艺中可以回收重复利用;在对废水中的盐分进行分质结晶时,通过蒸发脱硝和冷冻脱硝的特定结合,得到的硫酸钠可以以ii类一等品的形式产出,实现资源化利用;并且冷却结晶只需降温至5-15℃而非冷冻脱硝常用的-10℃以下,负荷低,且保证了氯化钠出盐中硫酸钠含量的控制;在二次蒸发结晶中获得的氯化钠以不低于85%含量的品质产出,既满足提钒回用标准,同时也给实现了无杂盐外排,保证了系统的零排放。

32.本发明的方法无需使用纳滤膜等高成本设备及耗材,整个生产过程可长期稳定运

行,同时可大大降低提盐过程的操作成本。

33.实施例

34.以下将结合实施例更详细地解释本发明,本发明的实施例仅用于说明本发明的技术方案,并非用于限定本发明的范围,本领域技术人员可进行一些非本质的改进和调整,仍属于本发明的保护范围。

35.如未特别说明,本说明书中的百分比指重量百分比。

36.实施例1:

37.向钠法提钒工艺的含钒废水(质量流量为500kg/h,其中硫酸钠质量分数为6.22重量%,氯化钠质量分数为0.78重量%,总钒含量10mg/l,六价铬含量0.02mg/l)中加入硫酸亚铁(质量流量70mg/l),充分反应20min。向上述溶液中缓慢加入氢氧化钠,调节体系ph在10左右,对钒、铬进行沉淀,充分反应20min,过滤并将沉淀送入钠法提钒工艺回用。向沉淀后的溶液中加入适量硫酸调节溶液ph为7.1。

38.将上述所得溶液直接送入蒸发装置在70℃进行一次蒸发结晶,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出384.3kg/h水蒸气,母液部分回流,回流后固含量约45%,蒸至母液中氯化钠含量达到13%时,离心过滤,洗涤干燥得到30.4kg/h的硫酸钠,冷凝水收集回用。

39.将分离硫酸钠之后的母液进行冷却结晶,母液的冷却速度为0.33℃/min,出口温度控制在10℃,固液分离得到少量芒硝,将所述芒硝直接转移至一次蒸发结晶前的液相进行溶解并循环利用。

40.将上述固液分离后的溶液直接送入蒸发装置进行二次蒸发结晶,热源加热温度为70℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出10.7kg/h水蒸气,固含量为30%,离心过滤,洗涤干燥得到4.6kg/h的氯化钠,离心所得液相全部回流,冷凝水收集回用。

41.对所得产品进行含量检测,其中所得硫酸钠(纯度为99.0%)达到工业级无水硫酸钠ii类一等品,可直接外售,所得氯化钠产品(氯化钠含量为90.0%,硫酸钠含量为9.9%)可在钒矿的钠法提钒过程中继续回用,无需购买新鲜氯化钠,降低了工艺的生产成本。

42.实施例2:

43.向钠法提钒工艺所得含钒废水(质量流量为500kg/h,其中硫酸钠质量分数为8.44重量%,氯化钠质量分数为0.56重量%,总钒含量21mg/l,六价铬含量0.03mg/l)中加入硫酸亚铁(质量流量72mg/l),充分反应20min。向上述溶液中缓慢加入氢氧化钠,调节体系ph在12左右,对钒、铬进行沉淀,充分反应20min,过滤并将沉淀送入钠法提钒工艺回用。向沉淀后的溶液中加入适量盐酸调节溶液ph为6.9。

44.将上述所得溶液直接送入蒸发装置,在90℃进行一次蒸发结晶,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出408.0kg/h水蒸气,分两级进行蒸发,蒸至母液中氯化钠含量达到15%时,离心过滤,洗涤干燥得到41.7kg/h的硫酸钠,冷凝水收集回用。

45.将分离硫酸钠之后的母液进行冷却结晶,母液的冷却速度为0.5℃/min,出口温度控制在10℃,固液分离得到少量芒硝,将所述芒硝直接转移至一次蒸发前的液相进行溶解并循环利用。

46.将上述固液分离后的溶液直接送入蒸发装置进行二次蒸发结晶,热源加热温度为

90℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出6.99kg/h水蒸气,固含量为32%,离心过滤,洗涤干燥得到3.3kg/h的氯化钠,离心所得液相全部回流,冷凝水收集回用。

47.对所得产品进行含量检测,其中所得硫酸钠(纯度为98.9%)达到工业级无水硫酸钠ii类一等品,可直接外售,所得氯化钠产品(氯化钠含量为85.2%,硫酸钠含量为14.7%)可在钒矿的钠法提钒过程中继续回用,无需购买新鲜氯化钠,降低了工艺的生产成本。

48.实施例3:

49.向钠法提钒工艺所得含钒废水(质量流量为500kg/h,其中硫酸钠质量分数为8.57重量%,氯化钠质量分数为0.43重量%,总钒含量15mg/l,六价铬含量0.02mg/l)中加入硫酸亚铁(质量流量99mg/l)充分反应20min。向上述溶液中缓慢加入氢氧化钠,调节体系ph在9左右,对钒、铬进行沉淀,充分反应20min,过滤并将沉淀送入钠法提钒工艺回用。向沉淀后的溶液中加入适量盐酸调节溶液ph为7.0。

50.将上述所得溶液直接送入蒸发装置进行一次蒸发结晶,热源加热温度为90℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出413.0kg/h水蒸气,回流流量为1.86kg/h,固含量约为67%,母液部分回流,回流后固含量约40%,蒸至母液中氯化钠含量达到17%时,离心过滤,洗涤干燥得到42.5kg/h的硫酸钠,冷凝水收集回用。

51.将分离硫酸钠之后的母液进行冷却结晶,母液的冷却速度为0.3℃/min,出口温度控制在13℃,固液分离得到少量芒硝,将所述芒硝直接转移至一次蒸发结晶前的液相进行溶解并循环利用。

52.将上述固液分离后的溶液直接送入蒸发装置进行二次蒸发结晶,热源加热温度为90℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出4.3kg/h水蒸气,固含量为30%,离心过滤,洗涤干燥得到2.5kg/h的氯化钠,离心所得液相全部回流,冷凝水收集回用。

53.对所得产品进行含量检测,其中所得硫酸钠(纯度为98.7%)达到工业级无水硫酸钠ii类一等品,可直接外售,所得氯化钠产品(氯化钠含量为85.6%,硫酸钠含量为14.3%)可在钒矿的钠法提钒过程中继续回用,无需购买新鲜氯化钠,降低了工艺的生产成本。

54.实施例4:

55.向钠法提钒工艺所得含钒废水(质量流量为500kg/h,其中硫酸钠质量分数为6.21重量%,氯化钠质量分数为0.78重量%,总钒含量20mg/l,六价铬含量0.3mg/l)中加入硫酸亚铁(质量流量134mg/l)充分反应20min。向上述溶液中缓慢加入氢氧化钠,调节体系ph在8左右,对钒、铬进行沉淀,充分反应20min,过滤并将沉淀送入钠法提钒工艺回用。向沉淀后的溶液中加入适量硫酸调节溶液ph为6.9。

56.将上述所得溶液直接进入蒸发装置进行一次蒸发结晶,热源加热温度为70℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出422.0kg/h水蒸气,固含量约为67%,母液部分回流,回流后固含量约50%,母液不进行回流,蒸至母液中氯化钠含量达到19%时,离心过滤,洗涤干燥得到30.0kg/h的硫酸钠,冷凝水收集回用。

57.将分离硫酸钠之后的母液进行冷却结晶,母液的冷却速度为0.5℃/min,出口温度控制在13℃,固液分离得到少量芒硝,将所述芒硝直接转移至一次蒸发结晶前的液相进行溶解并循环利用。

58.将上述固液分离后的溶液直接送入蒸发装置进行二次蒸发结晶,热源加热温度为70℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出12.7kg/h水蒸气,固含量为30%,离心过滤,洗涤干燥得到4.7kg/h的氯化钠,离心所得液相全部回流,冷凝水收集回用。

59.对所得产品进行含量检测,其中所得硫酸钠(纯度为99.0%)达到工业级无水硫酸钠ii类一等品,可直接外售,所得氯化钠产品(氯化钠含量为89.0%,硫酸钠含量为10.9%)可在钒矿的钠法提钒过程中继续回用,无需购买新鲜氯化钠,降低了工艺的生产成本。

60.实施例5:

61.向钠法提钒工艺所得含钒废水(质量流量为500kg/h,其中硫酸钠质量分数为8.57重量%,氯化钠质量分数为0.43重量%,总钒含量19mg/l,六价铬含量0.5mg/l)中加入硫酸亚铁(质量流量129mg/l),充分反应20min。向上述溶液中缓慢加入氢氧化钠,调节体系ph在8左右,对钒、铬进行沉淀,充分反应20min,过滤并将沉淀送入钠法提钒工艺回用。向沉淀后的溶液中加入适量硫酸调节溶液ph为7.2。

62.将上述所得溶液直接送入蒸发装置进行一次蒸发结晶,热源加热温度为70℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出428.0kg/h水蒸气,回流流量为1.29kg/h,固含量约为67%,母液部分回流,回流后固含量约45%,蒸至母液中氯化钠含量达到21%时,离心过滤,洗涤干燥得到42.8kg/h的硫酸钠,冷凝水收集回用。

63.将分离硫酸钠之后的母液进行冷却结晶,母液的冷却速度为0.2℃/min,出口温度控制在15℃,固液分离得到少量芒硝,将所述芒硝直接转移至一次蒸发前的液相进行溶解并循环利用。

64.将上述固液分离后的溶液直接送入蒸发装置进行二次蒸发结晶,热源加热温度为70℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出4.0kg/h水蒸气,固含量为32%,离心过滤,洗涤干燥得到2.6kg/h的氯化钠,离心所得液相全部回流,冷凝水收集回用。

65.对所得产品进行含量检测,其中所得硫酸钠(纯度为99.2%)达到工业级无水硫酸钠ii类一等品,可直接外售,所得氯化钠产品(氯化钠含量为85.5%,硫酸钠含量为14.4%)可在钒矿的钠法提钒过程中继续回用,无需购买新鲜氯化钠,降低了工艺的生产成本。

66.实施例6:

67.向钠法提钒工艺所得含钒废水(质量流量为500kg/h,其中硫酸钠质量分数为8.44重量%,氯化钠质量分数为0.56重量%,总钒含量15mg/l,六价铬含量0.5mg/l)中加入硫酸亚铁(质量流量103mg/l)充分反应20min。向上述溶液中缓慢加入氢氧化钠,调节体系ph在10左右,对钒、铬进行沉淀,充分反应20min,过滤并将沉淀送入钠法提钒工艺回用。向沉淀后的溶液中加入适量盐酸调节溶液ph为6.9。

68.将上述所得溶液直接送入蒸发装置进行蒸发结晶,热源加热温度为80℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出437.0kg/h水蒸气,回流流量为2.57kg/h,固含量约为67%,母液部分回流,回流后固含量约45%,蒸至母液中氯化钠含量达到24%时,离心过滤,洗涤干燥得到41.0kg/h的硫酸钠,冷凝水收集回用。

69.将分离硫酸钠之后的母液进行冷却结晶,母液的冷却速度为0.15℃/min,出口温度控制在15℃,固液分离得到少量芒硝,将所述芒硝直接转移至一次蒸发结晶前的液相进

行溶解并循环利用。

70.将上述固液分离后的溶液直接送入蒸发装置进行二次蒸发结晶,热源加热温度为80℃,适当减压以保持溶液处于沸腾状态。蒸发结晶器中蒸发出7.1kg/h水蒸气,固含量为32%,离心过滤,洗涤干燥得到3.2kg/h的氯化钠,离心所得液相全部回流,冷凝水收集回用。

71.对所得产品进行含量检测,其中所得硫酸钠(纯度为98.9%)达到工业级无水硫酸钠ii类一等品,可直接外售,所得氯化钠产品(氯化钠含量为85.0%,硫酸钠含量为14.8%)可在钒矿的钠法提钒过程中继续回用,无需购买新鲜氯化钠,降低了工艺的生产成本。

72.对比例1-6:

73.分别重复上述实施例1-6,但一次蒸发结晶在氯化钠的浓度范围为大于24重量%或小于13重量%时结束,且冷却结晶的温度范围不在5-15℃的范围内时,无法获得满足纯度要求的产品。

74.除本文中描述的那些外,根据前述描述,本发明的多种修改对本领域技术人员而言会是显而易见的。这样的修改也意图落入所附权利要求书的范围内。本技术中所引用的各参考文献(包括所有专利、专利申请、期刊文章、书籍及任何其它公开)均以其整体援引加入本文。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1