可膨胀石墨生产废水处理系统及处理方法与流程

可膨胀石墨生产废水处理系统及处理方法

1.技术领域:本发明涉及一种石墨废水处理技术领域,具体涉及一种可膨胀石墨生产废水处理系统及处理方法。

2.

背景技术:

:随着新能源汽车、储能、环保、新材料等战略新兴产业的快速发展,包括高纯石墨、球形石墨、可膨胀石墨、柔性石墨等在内的材料级石墨制品的加工技术随之不断突破,但在其加工生产过程中,依然会有大量的废水、废气等产生。以可膨胀石墨为例,其制备工艺包括常规化学氧化法、电化学法、微波法、气相扩散法等,但现阶段工业生产仍以成熟的、废水废气排放量大、生产成本低的化学氧化法工艺为主,可膨胀石墨化学氧化法生产工艺一般包括氧化、插层、洗涤、脱水干燥等过程,废水主要来自洗涤及脱水工序,大量的(洗涤工序耗水量约为插层石墨处理量的25倍)含重金属离子(cr

6+

、mn

7+

)、酸根离子(so

42

‑

、f

‑

、no3‑

、clo4‑

)的酸性废水直接排放势必会对周边生态环境造成极大破坏,也会显著提高企业用水成。

3.目前可膨胀石墨废水处理工艺大多围绕氧化、中和、沉淀后直接排放进行,该种处理方式在降低污染指标方面具有优势,但化学药品用量种类复杂且用量较大,颗粒沉降速度慢,污泥生产量大,水处理车间占地面积大,且处理后的高浓度含盐回水重复使用会影响产品质量,不适合水资源循环利用。

4.

技术实现要素:

:本发明的目的是提供一种可膨胀石墨生产废水处理系统及处理方法,能够简单、快速、有效的去除生产废水中的有害组分,实现生产用水循环使用。

5.上述的目的通过以下的技术方案实现:一种可膨胀石墨生产废水处理系统,包括:调节池,生产废水统一输送至调节池实现均量、均质化处理,所述调节池上部与事故池连接;一级反应槽,所述一级反应槽与所述调节池下部连接;流态反应槽,所述流态反应槽与所述一级反应槽连接;沉淀池,所述沉淀池添加絮凝剂以沉淀析出多种化合物沉淀,产生的污泥送入污泥池,出水循环利用,下部污泥经浓缩压滤机脱水后外运,所述压滤机产生的脱滤水输送至所述调节池。

6.所述的石墨生产废水处理系统,所述调节池、一级反应槽及流态反应槽内有均安装有搅拌机、ph计。

7.所述的石墨生产废水处理系统,所述沉淀池上方布置有超声波振板,所述沉淀池底部铺设有沥青棉毡。

8.所述的石墨生产废水处理系统,所述污泥池设置有刮泥机、压滤机。

9.所述的石墨生产废水处理系统,所述调节池内有搅拌装置、曝气装置。

10.一种利用权利要求1

‑

5之一所述的可膨胀石墨生产废水处理系统的废水处理方

法,包括以下步骤:(1)生产废水统一输送至调节池进行均量、均质化处理;(2)经步骤(1)处理的废水输送至一级反应槽,加入硫酸亚铁氧化剂,在酸性条件下铬离子由+6价还原为+3价;(3)经步骤(2)处理过的废水输送至流态反应槽,加入白灰,调节ph至7

‑

9,在碱性条件下生成包括cr(oh)3、fe(oh)3、caso4、caf2的可沉淀化合物;(4)经步骤(3)处理过的废水输送至沉淀池,加入聚合氯化铝和聚丙烯酰胺絮凝剂,沉淀池上部出水即为可循环使用的工业用水,沉淀池下部污泥进入下一步骤;(5)经步骤(4)产生的污泥送入污泥池,经压滤机处理后外运,滤液返回至步骤(1)。

11.所述的可膨胀石墨生产废水处理系统的废水处理方法,步骤(1)中所述调节池上部与事故池相连,废水可溢流自行进入事故池;所述调节池下部设有出水口,通过废水提升泵输送废水进入一级反应槽。

12.所述的石墨生产废水处理系统的废水处理方法,,步骤(2)中所述一级反应槽包括3个深桶平底反应槽,3个深桶平底反应槽包括第一反应槽、中间槽、末端槽,废水自所述第一反应槽上部流入,上部溢流进入所述中间槽,所述中间槽溢流进入所述末端槽,自所述末端槽上部流出,依靠液位差在3个所述深桶平底反应槽之间实现自流,每个所述深桶平底反应槽入水管上安装有进药管道,采取分批加药。

13.所述的石墨生产废水处理系统的废水处理方法,,步骤(3)中所述流态反应槽包括3个深桶平底反应槽,3个深桶平底反应槽包括第一反应槽、中间槽、末端槽,废水自所述第一反应槽上部流入,下部流出进入所述中间槽,所述中间槽上部溢流进入所述末端槽,自所述末端槽上部溢流流出,依靠压差实现自流,第一反应槽及末端槽入水管上安装有进药管道,采取分批加药。

14.所述的石墨生产废水处理系统的废水处理方法,,步骤(2)中所述一级反应槽中添加药剂为硫酸亚铁,硫酸亚铁去除有毒重金属离子;步骤(3)所述流态反应槽添加白灰以去除硫酸根、氟离子。

15.本发明的有益效果:本发明在处理废水时,药剂分批、分槽逐步加入反应,使得有害离子更容易、也更充分进行反应;在沉降池上方布置有超声波振板,使得絮凝后的悬浮颗粒更容易下沉,提高沉降效率,减少絮凝剂用量,节省厂区用地面积。具有投资小、运行费用低、处理效果好、操作管理简便的优点。

16.本发明处理的可膨胀石墨生产循环水,其ph值为6

‑

9,固体悬浮物浓度ss小于10mg/l,cro

6+

小于0.5mg/l,氟化物小于20mg/l,废水经过处理,达到生产用水要求,全部可实现循环利用,利于节能环保,具有较高的经济效益和环境效益,具有投资小、运行费用低、处理效果好、操作管理简便的优点。

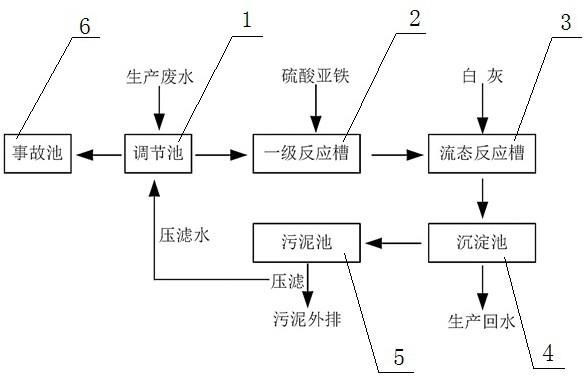

17.附图说明:附图1是本发明的工艺流程图。

18.具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1:本发明提供了一种可膨胀石墨生产废水处理系统,包括:调节池1,生产废水统一输送至调节池实现均量、均质化处理,所述调节池1上部与事故池5相连;一级反应槽2,添加硫酸亚铁以去除有毒重金属离子,所述一级反应槽2与调节池下部相连;流态反应槽3,添加白灰以去除硫酸根、氟离子,所述流态反应槽3与一级反应槽2相连;沉淀池4,添加絮凝剂以沉淀析出多种化合物沉淀,产生的污泥送入污泥池6,出水循环利用,下部污泥经浓缩压滤脱水后外运。

20.采用上述可膨胀石墨生产废水处理系统进行废水处理的方法,包括以下步骤:(1)生产废水统一输送至调节池进行均量、均质化处理。

21.(2)经步骤(1)处理的废水输送至一级反应槽,加入硫酸亚铁氧化剂,在酸性条件下铬离子由+6价还原为+3价。

22.(3)经步骤(2)处理过的废水输送至流态反应槽,加入白灰,调节ph至7

‑

9,在碱性条件下生成cr(oh)3、fe(oh)3、caso4、caf2等可沉淀化合物。

23.(4)经步骤(3)处理过的废水输送至沉淀池,加入聚合氯化铝和聚丙烯酰胺絮凝剂,沉淀池上部出水即为可循环使用的工业用水。沉淀池下部污泥进入下一步骤。

24.(5)步骤(4)产生的污泥送入污泥池,经压滤机处理后可以外运,滤液返回至步骤(1)。

25.步骤(1)中调节池上部与事故池相连,废水可溢流自行进入事故池;所述调节池下部设有出水口,通过废水提升泵输送废水进入一级反应槽;步骤(1)中调节池内安装有搅拌装置及曝气装置,池内废水ph≤3,保证处理水均量、均质。

26.步骤(2)中一级反应槽包括3个深桶平底反应槽,废水自第一个反应槽上部流入,上部溢流进入中间槽,中间槽溢流进入末端槽,自末端槽上部流出,依靠液位差在三个反应槽之间实现自流,每个反应槽入水管上安装有进药管道,采取分批加药。

27.步骤(2)中所使用药剂为硫酸亚铁。

28.步骤(3)中流态反应槽包括3个深桶平底反应槽,废水自第一个反应槽上部流入,下部流出进入中间槽,中间槽上部溢流进入末端槽,自末端槽上部溢流流出,依靠压差实现自流,第一及末端反应槽入水管上安装有进药管道,采取分批加药。

29.步骤(3)中所使用药剂为白灰。

30.步骤(3)中第一反应槽ph>7,末端槽ph>8。

31.步骤(4)中沉淀池上方布置有超声波振板,所述沉淀池底部铺设有沥青棉毡。

32.调节池、一级反应槽及流态反应槽内均安装有搅拌机、ph计。

33.步骤(5)中所述污泥池设置有刮泥机及压滤机,压滤机脱滤水输送至调节池。

34.实施例2:根据实施例1所述可膨胀石墨生产废水处理系统进行废水处理的方法,包括以下步骤:

(1)生产废水统一输送至调节池进行均量、均质化处理,停留时间约7h,废水ph为0.5,废水量为62.5m3/h。

35.(2)经步骤(1)处理的废水输送至一级反应槽,加入硫酸亚铁氧化剂,用量为21g/l,在ph为0.8的条件下铬离子由+6价还原为+3价,通过时间约19h。

36.(3)流态反应槽,经步骤(2)处理过的废水输送至流态反应槽,加入白灰,用量为10g/l,调节ph为7.5,在碱性条件下生成cr(oh)3、fe(oh)3、caso4、caf2等可沉淀化合物,通过时间约6h。

37.(4)沉淀池,经步骤(3)处理过的废水输送至沉淀池,加入聚合氯化铝和聚丙烯酰胺絮凝剂,沉淀池上部超声波振版频率为35hz,出水即为可循环使用的工业用水,回用水量为40.6m3/h。沉淀池下部污泥进入下一步骤。

38.(5)污泥池,步骤(4)产生的污泥送入污泥池,经压滤机处理后可以外运,滤液返回至步骤(1)。

39.经过该系统处理可膨胀石墨生产废水,最终回水ph为7.3,固体悬浮物浓度ss为8mg/l,氟化物为19.5mg/l,cro

6+

为0.44mg/l,达到生产用水水质要求,厂区65%左右的生产水可以循环使用。

40.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1