一种聚四氟乙烯生产废水快速破稳及达标处理工艺的制作方法

1.本发明涉及废水处理技术领域,特别涉及一种聚四氟乙烯生产废水快速破稳及达标处理工艺。

背景技术:

2.目前聚四氟乙烯常见的乳液聚合是在一定温度及压力条件下搅拌,以水为介质,以全氟辛酸铵为乳化剂,过硫酸盐为引发剂进行聚合,该生产过程中所产生的废水中会残留有部分全氟辛酸铵,全氟辛酸铵由于键能大且氟原子的屏蔽效应等特性,造成他们可以长时间存在,很难在自然条件下降解,容易对水体造成长期危害。

3.现有的从聚四氟乙烯生产废水中去除全氟辛酸的方法主要有酸化分离法、泡沫分离法、阴离子树脂吸附洗脱法。专利cn1935770a介绍了一种分散发聚四氟乙烯树脂生产中全氟辛酸铵的回收处理方法。具体是将含有全氟辛酸铵的凝聚废液或废气进行浓缩,浓缩至10%以上,向浓缩液中加入无机酸酸化,置换出全氟辛酸,静置分层,得到下层有机相。该法对浓缩技术要求高且药剂成本高,而且极易产生废酸,造成二次污染。

4.专利cn200710069327.4介绍了一种运用泡沫分离法回收聚四氟乙烯废水中全氟辛酸铵的方法。该方法原理利用泡沫表面吸附,通过向溶液中鼓泡形成泡沫层,使含大量表面活性剂的泡沫层与溶液液相主体分离,达到浓缩收集表面活性剂。泡沫分离法能耗较高,且处理后废水中仍有较高浓度的全氟辛酸铵残留,需要深度处理。

5.专利cn02133400.5介绍了一种运用阴离子树脂吸附洗脱法回收聚四氟乙烯废水中全氟辛酸铵的方法。经阴离子树脂的选择及再生工艺,可得到得高纯度的精制全氟辛酸产品,该种方法对废水的预处理要求较高,处理成本高,树脂使用寿命受限,无法再生的树脂会成为危废造成二次污染。

6.实际处理过程中发现,由于全氟辛酸铵等乳化剂的存在,聚四氟乙烯生产废水中的部分聚四氟乙烯颗粒物稳定溶解于水相中,随着废水在管路中或设备中流动剪切,聚四氟乙烯树脂颗粒物会在废水处理过程中不断析出,造成管路或设备的堵塞,因此,需要同时解决废水中聚四氟乙烯颗粒快速破稳以及低成本实现全氟辛酸铵达标排放。

7.所以,针对现有技术存在的不足,有必要设计一种聚四氟乙烯生产废水快速破稳及达标处理工艺,以解决上述问题。

技术实现要素:

8.为克服上述现有技术中的不足,本发明目的在于提供一种聚四氟乙烯生产废水快速破稳及达标处理工艺。

9.为实现上述目的及其他相关目的,本发明提供的技术方案是:一种聚四氟乙烯生产废水快速破稳及达标处理工艺,包括如下步骤:a.将聚四氟乙烯生产废水送至破稳系统,进行初步破稳;b.经步骤a初步破稳后的废水送至高速剪切旋流分离装置,进行深度破稳;

c.经步骤b深度破稳后的废水送至生化处理系统,对废水中可生化降解的cod和氨氮进行生化处理;d.经步骤c生化处理后的废水送至膜分离系统,进行全氟辛酸铵膜分离处理,得到产水和浓水;e. 经步骤d膜分离处理得到的产水达标排出,浓水送至沉淀系统,沉淀回收;其中,步骤a中,废水在破稳系统中停留0.5

‑

2小时;步骤b中,在高速剪切旋流分离装置中加入絮凝剂和混凝剂;步骤d中,经膜分离处理后的产水中全氟辛酸铵含量<5 mg/l;步骤e中, 在沉淀系统中组合投加二价、三价金属离子对浓水中全氟辛酸铵进行絮凝沉淀再回收。

10.优选的技术方案为:步骤a中,破稳系统选用次氯酸钠氧化法、铁碳微电解法或臭氧氧化法,对废水中残留的溶解性聚四氟乙烯颗粒实现快速破稳。

11.优选的技术方案为:步骤b中,絮凝剂及混凝剂选用聚合氯化铝、聚合硫酸铝、聚合硫酸铁或聚丙烯酰胺。

12.优选的技术方案为:步骤d中,膜分离系统选用纳滤法或反渗透膜法,对废水中的全氟辛酸铵实现截留。

13.优选的技术方案为:步骤e中,二价金属离子选用钙离子、镁离子、亚铁离子或锰离子,三价金属离子选用铝离子或铁离子。

14.由于上述技术方案运用,本发明具有的有益效果为:本发明采用氧化破稳系统和高速剪切旋流分离系统可快速去除聚四氟乙烯生产废水中残留的稳定溶解的聚四氟乙烯颗粒,避免在后端工艺中析出造成设备堵塞;采用前端氧化和后端生化结合的方式,提高废水的可生化性,实现废水中cod的脱除,确保产水满足污水综合排放标准;采用膜分离系统,可有效截留全氟辛酸铵,产水全氟辛酸铵低于5 mg/l,达标排放,同时全氟辛酸铵经膜浓缩后回收,实现资源化;整个工艺具有能耗低、处理稳定、产水达标的优点。

附图说明

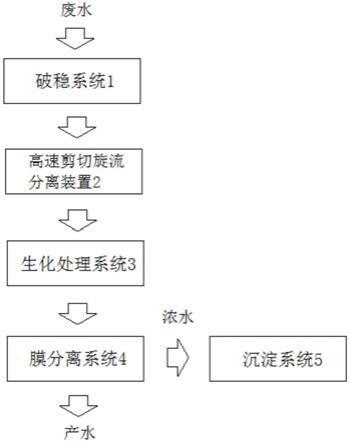

15.图1为本发明系统示意图。

16.以上附图中,1、破稳系统;2、高速剪切旋流分离装置;3、生化处理系统;4、膜分离系统;5、沉淀系统。

具体实施方式

17.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本发明将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。在下面的描述中,提供许多具体细节从而给出对本发明的实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本发明的技术方案而省略所述特定细节中的一个或更多,或者可以采用其它的方

法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知技术方案以避免喧宾夺主而使得本发明的各方面变得模糊。

18.如图1所示,为本发明提出的一种聚四氟乙烯生产废水快速破稳及达标处理工艺,包括如下步骤:a.将聚四氟乙烯生产废水送至破稳系统,进行初步破稳;b.经步骤a初步破稳后的废水送至高速剪切旋流分离装置,进行深度破稳;c.经步骤b深度破稳后的废水送至生化处理系统,对废水中可生化降解的cod和氨氮进行生化处理;d.经步骤c生化处理后的废水送至膜分离系统,进行全氟辛酸铵膜分离处理,得到产水和浓水;e.经步骤d膜分离处理得到的产水达标排出,浓水送至沉淀系统,沉淀回收;其中,步骤a中,废水在破稳系统中停留0.5

‑

2小时;步骤b中,在高速剪切旋流分离装置中加入絮凝剂和混凝剂;步骤d中,经膜分离处理后的产水中全氟辛酸铵含量<5 mg/l;步骤e中, 在沉淀系统中组合投加二价、三价金属离子对浓水中全氟辛酸铵进行絮凝沉淀再回收。

19.进一步的,步骤a中,破稳系统1采用次氯酸钠氧化法或铁碳微电解法或臭氧氧化法,对废水中残留的溶解性聚四氟乙烯颗粒实现快速破稳,避免聚四氟乙烯颗粒在管路或设备中破稳析出造成堵塞与损坏。

20.进一步的,步骤b中,高速剪切旋流分离装置2可产生微小气泡,平均气泡粒径小于10 um,一方面用于深度剪切破稳,充分分离聚四氟乙烯颗粒,另一方面由于气泡表面带负电荷,能够吸附全氟辛酸铵,用于初步去除全氟辛酸铵;絮凝剂及混凝剂选用聚合氯化铝或聚合硫酸铝或聚合硫酸铁或聚丙烯酰胺。

21.进一步的,步骤d中,膜分离系统3采用纳滤工艺或反渗透膜工艺,对废水中的全氟辛酸铵截留,用于深度处理全氟辛酸铵,保证产水全氟辛酸铵低于5 mg/l,达到排放标准。

22.进一步的,步骤e中,二价金属离子选用钙离子或镁离子或亚铁离子或锰离子,三价金属离子选用铝离子或铁离子。

23.实施例一:聚四氟乙烯生产废水依次进入铁碳微电解氧化破稳、高速剪切旋流分离装置、生化氧化、纳滤膜处理装置。其中,铁碳微电解装置中的填料填充量为60%,废水停留时间在15

‑

60 min;高速剪切旋流分离装置中pac投加量80 mg/l,pam投加量5 mg/l。

24.聚四氟乙烯生产废水中全氟辛酸铵浓度在65mg/l,cod浓度在300 mg/l,经氧化破稳系统处理后,连续运行未出现管路堵塞情况,产水中未出现悬浮颗粒物,经纳滤膜处理装置处理产水cod可降至75 mg/l,全氟辛酸铵浓度降至5 mg/l以内,产水可达到gb8978

–

1996污水综合排放标准一级排放标准。

25.实施例二聚四氟乙烯生产废水依次进入次氯酸钠氧化破稳、高速剪切旋流分离装置、生化氧化、纳滤膜处理装置。其中,废水于次钠氧化破稳系统停留时间在30

‑

90 min;高速剪切旋

流分离装置中pac投加量80 mg/l,pam投加量5 mg/l。

26.聚四氟乙烯生产废水中全氟辛酸铵浓度在65mg/l,cod浓度在300 mg/l,经氧化破稳系统处理后,连续运行未出现管路堵塞情况,产水中未出现悬浮颗粒物,经纳滤膜处理装置处理产水cod可降至85 mg/l,全氟辛酸铵浓度降至5 mg/l以内,产水可达到gb8978

–

1996污水综合排放标准一级排放标准。

27.所以,本发明具有以下优点:本发明采用氧化破稳系统和高速剪切旋流分离系统可快速去除聚四氟乙烯生产废水中残留的稳定溶解的聚四氟乙烯颗粒,避免在后端工艺中析出造成设备堵塞;采用前端氧化和后端生化结合的方式,提高废水的可生化性,实现废水中cod的脱除,确保产水满足污水综合排放标准;采用膜分离系统,可有效截留全氟辛酸铵,产水全氟辛酸铵低于5 mg/l,达标排放,同时全氟辛酸铵经膜浓缩后回收,可实现资源化;整个工艺具有能耗低、处理稳定、产水达标的优点。

28.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神和技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1