一种金刚线电镀液净化系统及其净化方法与流程

1.本发明属于金刚线电镀液再生处理领域,尤其涉及一种金刚线电镀液净化系统及其净化方法。

背景技术:

2.在金刚线生产过程中,电镀是生产过程中重要的一环,而电镀液则是实现电镀工艺的重要媒介,所以电镀液的纯净程度决定了产品的品质。尤其在上砂镀砂段,要满足金刚线镀层质量良好,不能有夹杂、偏脆现象,就必须保证镀液的洁净。

3.电镀液在使用过程中会加入一定量的有机添加剂,在使用一定周期后,会产生有机添加剂的分解产物、金属离子、固体杂质等,这些杂质的产生和增加会造成电镀液拉力增值偏低,导致金刚线上砂不均匀以及镀层脆性增加等性能降低的问题。通过监控周期内镀液对应金刚线上线批次的哈氏片光亮区比例进行监控,镀液性能持续下滑(见附图1)。

4.现目前,行业普遍会将上述使用过的镀液置换下来,对其进行再生处理,随后再上线使用。再生处理采用的常规方法主要是:添加活性炭进行搅拌处理,通过活性炭吸附有机杂质,然后将活性炭与镀液进行分离,去除有机杂质和固体杂质;再对分离出的镀液进行电解处理。上述净化方法使用的装置设备是独立的,中间需要人工进行辅助进行镀液转移,净化后电镀液纯净度有所改善,但并不能净化到首次配制时的纯度,里面仍有一部分微量杂质金属离子,并且随着循环周期的增加,常规再生处理效果仍然会持续下滑,影响金刚线镀层质量。

技术实现要素:

5.为克服上述现有技术的不足,本发明提供了一种电镀液净化系统;还提供了一种提高电镀液净化效果的净化方法。

6.本发明解决其技术问题所采用的的技术方案为:

7.一种金刚线电镀液净化系统,其特征在于,包括通过管道依次连接的一级过滤槽、第一水泵、一级过滤器、二级过滤槽、第二水泵、二级过滤器、电解槽、第三水泵、储液槽和第四水泵,还包括镇流器,用于控制电解槽的电解电流。

8.进一步的,所述一级过滤槽、二级过滤槽、电解槽和储液槽上都设置了加热器,用于槽内加热。一级过滤器、二级过滤器内设置适宜的温度,可以提高活性炭的吸附除杂能力;电解槽内通过温度控制可以提高阳离子杂质的析出,提高电解除杂能力;储液槽中设置加热器可以避免硼酸等主成分因温度降低而析出结晶。

9.进一步的,所述一级过滤槽、二级过滤槽、电解槽和储液槽内部都设置了搅拌器(图中未示出)。一级过滤槽、二级过滤槽和电解槽中,在除杂过程中,通过搅拌,可以提高反应速度;储液槽中搅拌可以使温度均匀,避免局部温度过高使镀液中的氨基磺酸镍等变质产生副反应。

10.一种金刚线电镀液净化方法,其特征在于,包括以下步骤:

11.步骤一:第一次活性炭吸附过滤,在一级过滤槽中,按质量百分数95

‑

98%镀液、2

‑

5%活性炭颗粒的配比混合,在恒温48

‑

52℃条件下持续搅拌6

‑

12小时,通过活性炭对镀液中的有机类杂质、固体杂质进行吸附,然后再通过一级过滤器对活性炭颗粒和其他固体杂质进行过滤;

12.步骤二:第二次活性炭吸附过滤,在二级过滤槽中,按质量百分数95

‑

98%镀液、2

‑

5%活性炭粉末的配比混合,在恒温50

‑

54℃条件下持续搅拌6

‑

12小时,通过活性炭粉末对镀液中残余的有机类杂质进行吸附,然后再通过二级过滤器对活性炭粉末和残余的其他固体杂质进行过滤;

13.步骤三:第一次电解净化,在电解槽中,对经过步骤二处理后的镀液进行电解,电流为19

‑

21a,温度为50

‑

54℃,电解3

‑

5小时;

14.步骤四:第二次电解净化,在步骤三结束后,电流调至3

‑

5a,继续在50

‑

54℃恒温搅拌条件下电解46

‑

50小时;

15.步骤五:第三次电解净化,在步骤四结束后,电流调至1.5

‑

2.5,继续在50

‑

54℃恒温搅拌条件下电解46

‑

50小时。

16.步骤六:将步骤五获得的镀液转移至镀液槽,在48

‑

52℃恒温条件下搅拌备用。

17.进一步的,第一次活性炭吸附过滤,镀液和活性炭质量百分比为97:3,反应温度为52℃,反应时间8小时;第二次活性炭吸附过滤,镀液和活性炭质量百分比为97:3,反应温度为52℃,反应时间8小时;第一次电解净化,具体电流20a,温度为52℃,电解时间4小时;第二次电解净化中,具体电流为4a,温度为52℃,电解时间48小时;第三次电解净化中,具体电流为2a,温度为52℃,电解时间为48小时;

18.本发明的工作原理:待处理镀液在一级过滤槽中,通过活性炭颗粒主要对镀液中的有机类杂质、固体杂质进行吸附,然后通过过滤器过滤掉活性炭颗粒及其他固体杂质;在二级过滤槽中,通过活性炭粉末主要对镀液中残留的有机杂质进行吸附,然后再次通过过滤器过滤掉活性炭粉末和其他残余固体杂质;在电解槽中,以钛板作为阴极发生还原反应即金属离子得电子而析出,尤其是去除对镀层有害的杂质离子铁、锌、铜等,如:zn

2+

+2e

‑

=zn,cu

2+

+2e

‑

=cu,由于金属离子得电子顺序存在一定差异,且杂质金属离子浓度小,为避免主盐离子大量析出而浪费,特设定不同的电流密度和不同的通电时间,尽可能彻底的除去镀液中的杂质金属离子。

19.本发明的有益效果是:通过该设备对下线的待处理镀液进行两次过滤和三次电解,镀液洁净程度获得非常大程度的提高,尤其对于多次循环下机后的镀液净化效果显著提高,金刚线镀层质量提升,降低了金刚线在客户端的断线率,实现了镀液的可循环的同时还保证了金刚线的质量和产量。

附图说明

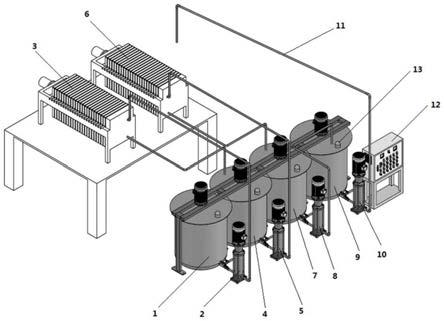

20.图1是本发明的电镀液净化系统示意图;

21.图2是现有技术净化处理的镀液哈氏片检测图;

22.图3是本发明净化处理的镀液哈氏片检测图;

23.图4是循环周期对应上线批次哈氏片光亮区域比例图。

24.其中:1

‑

一级过滤槽;2

‑

第一水泵;3

‑

一级过滤器;4

‑

二级过滤槽;5

‑

第二水泵;6

‑

二级过滤器;7

‑

电解槽;8

‑

第三水泵;9

‑

储液槽;10

‑

第四水泵;11

‑

管道;12

‑

镇流器;13

‑

加热器。

具体实施方式

25.下面将结合附图对发明进行详细说明。

26.如图1所示,一种金刚线电镀液净化系统,其特征在于,包括通过管道(11)依次连接的一级过滤槽(1)、第一水泵(2)、一级过滤器(3)、二级过滤槽(4)、第二水泵(5)、二级过滤器(6)、电解槽(7)、第三水泵(8)、储液槽(9)和第四水泵(10),还包括镇流器(12),用于控制电解槽的电解电流。

27.进一步的,所述一级过滤槽(1)、二级过滤槽(4)、电解槽(7)和储液槽(9)上都设置了加热器(13),用于槽内加热。

28.进一步的,所述一级过滤槽(1)、二级过滤槽(4)、电解槽(7)和储液槽(9)内部都设置了搅拌器(图中未示出)。

29.一种金刚线电镀液净化方法,包括以下步骤:

30.步骤一:第一次活性炭吸附过滤,在一级过滤槽中(1),按质量百分数95

‑

98%镀液、2

‑

5%活性炭颗粒的配比混合,在恒温48

‑

52℃条件下持续搅拌6

‑

12小时,通过活性炭对镀液中的有机类杂质、固体杂质进行吸附,然后再通过一级过滤器(3)对活性炭颗粒和其他固体杂质进行过滤;

31.步骤二:第二次活性炭吸附过滤,在二级过滤槽(4)中,按质量百分数95

‑

98%镀液、2

‑

5%活性炭粉末的配比混合,在恒温50

‑

54℃条件下持续搅拌6

‑

12小时,通过活性炭粉末对镀液中残余的有机类杂质进行吸附,然后再通过二级过滤器(6)对活性炭粉末和残余的其他固体杂质进行过滤;

32.步骤三:第一次电解净化,在电解槽(7)中,对经过步骤二处理后的镀液进行电解,电流为19

‑

21a,温度为50

‑

54℃,电解3

‑

5小时;

33.步骤四:第二次电解净化,在步骤三结束后,继续在电解槽(7)中,将电流调至3

‑

5a,在50

‑

54℃恒温搅拌条件下对镀液电解46

‑

50小时;

34.步骤五:第三次电解净化,在步骤四结束后,继续在电解槽(7)中,将电流调至1.5

‑

2.5,在50

‑

54℃恒温搅拌条件下对镀液电解46

‑

50小时。

35.步骤六:将步骤五获得的镀液转移至储液槽(9)中,48

‑

52℃恒温搅拌备用。

36.针对各步骤中工艺参数进行实验设计,其中,实施例2为最佳实施例,实施例1和实施例3是工艺参数偏离本发明技术参数的实施例,并且申请人对下述实施例净化获得的镀液进行原子吸收法测定含杂情况,具体情况详见表一。

37.表一

[0038][0039][0040]

由表1可以看出,实施例2(本发明最佳实施例)比实施例1和3净化效果更为显著,且去杂比较全面和均衡。

[0041]

行业中,通过哈氏片试镀检测来测试镀液镀液性能,光亮区越少代表镀液性能越差。实施例1和实施例3净化获得的镀液哈氏片试镀检测结果见附图2,本发明净化处理的镀液进行哈氏片试镀检测,检测结果见附图3。并且对镀液从首次配制开始起的循环周期对应

上线批次取样进行哈氏片试镀检测,光亮区比例变化折线图见附图4。由此可以看出,通过本发明净化处理的镀液光亮区显著提高,并且净化后纯净度接近首次配制的镀液纯净度,可以持续循环;并且在实际生产中,使用该镀液生产出来的金刚线各项性能显著提高,保证了产量和质量的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1