一种油田采出水净化及脱气处理装置的制作方法

1.本实用新型涉及一种油田采出水净化及脱气处理装置,属于水处理设备领域。

背景技术:

2.气浮工艺是一种通过向将要处理的采出水中持续注入大量的微小气泡,借助微小气泡与采出水中的原油或其它悬浮颗粒接触产生的吸附作用形成絮状或团状颗粒,颗粒受浮力作用浮升到采出水水面,从而实现采出水中固液分离的净水处理方法,气浮工艺目前已经较为广泛的应用于油田采出水处理领域,但现有油田采出水气浮处理工艺一般只用于固体杂质的脱除,而对水中酸性气体的脱除效果不佳。

技术实现要素:

3.针对现有技术中所存在的上述技术问题,本实用新型提出了一种油田采出水水质改性及净化装置,不仅能够对采出水中的固体杂质和原油进行脱除,还能够通过脱除采出水中的酸性气体。

4.为了实现以上实用新型目的,本实用新型提出了一种油田采出水净化及脱气处理装置,包括:

5.处理腔室,所述处理腔室的一端设置有采出水入口,另一端设置有出水口;

6.设置在所述处理腔室内的第一气浮室,所述第一气浮室内设置有第一文丘里喷射器;

7.设置在所述处理腔室内的第二气浮室,所述第二气浮室内设置有第二文丘里喷射器;

8.设置在所述处理腔室内的脱气处理室,所述脱气处理室通过输入外部气源将采出水内的酸性气体带出;

9.其中,采出水从采出水入口进入到所述第一气浮室通过所述第一文丘里喷射器进行第一次溶气气浮处理,之后进入到所述第二气浮室内通过所述第二文丘里喷射器进行第二次溶气气浮处理,之后进入到脱气处理室带出酸性气体。

10.本实用新型的进一步改进在于,所述第一气浮室和所述第二气浮室之间设置有第一上挡板,所述第一上挡板隔离所述第一气浮室和所述第二气浮室的上部的液面;

11.所述第一气浮室和所述第二气浮室之间还设置有第一下挡板,所述第一下挡板和所述第一上挡板之间具有一定的间隙,形成连通所述第一气浮室和所述第二气浮室的第一连通口。

12.本实用新型的进一步改进在于,所述第二气浮室和所述脱气处理室之间设置有第二上挡板,所述第二上挡板隔离所述第二气浮室和所述脱气处理室的上部的液面;

13.所述第二气浮室和所述脱气处理室之间还设置有第二下挡板,所述第二下挡板与所述第二上挡板之间具有一定的间隙,形成连通所述第二气浮室和所述脱气处理室的第二连通口。

14.本实用新型的进一步改进在于,所述采出水入口设置有加药口和混合器,通过所述加药口在采出水中加化学助剂并通过混合器将化学助剂与所述采出水混合均匀。

15.本实用新型的进一步改进在于,所述采出水入口设置在所述第一气浮室的下部的侧面,并且所述第一气浮室的内部对着所述采出水入口的位置设置有第三下挡板,所述第三下挡板与所述采出水入口之间的底部设置有第一排污口。

16.本实用新型的进一步改进在于,所述脱气处理室的底部设置有吹脱气输入装置,所述脱气处理室的顶部设置有吸气装置;所述脱气处理室的中部设置有填料促进吹脱气与水接触。

17.本实用新型的进一步改进在于,所述吹脱气输入装置包括设置在所述处理腔室的底部的外侧的吹脱气入口,以及设置在所述处理腔室的底部的内侧的若干吹脱气出口;

18.所述吸气装置包括抽气泵,抽气泵通过处理腔室上端的吸气口连接所述脱气处理室的内部。

19.本实用新型的进一步改进在于,所述脱气处理室的下游设置有水室,所述出水口设置在所述水室的底部,所述出水口上连接有回流管,所述回流管连接所述第一文丘里喷射器和所述第二文丘里喷射器。

20.本实用新型的进一步改进在于,所述第一气浮室的底部连接有第二排污口,所述第二气浮室的底部设置有第三排污口,所述脱气处理室的底部设置有第四排污口。

21.本实用新型的进一步改进在于,所述第一气浮室和第二气浮室上部均设置有收油槽,所述收油槽设置在液面位置的上方。

22.与现有技术相比,本实用新型的优点在于:

23.本实用新型的一种油田采出水净化及脱气处理装置,不仅能够对采出水中的固体杂质进行脱除还能够处理采出水中的酸性气体。

附图说明

24.下面将结合附图来对本实用新型的优选实施例进行详细地描述,在图中:

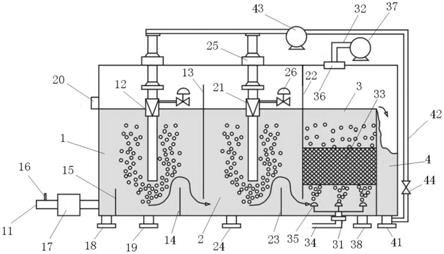

25.图1所示为本实用新型的一个实施例的油田采出水净化及脱气处理装置的结构示意图。

26.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

27.在附图中各附图标记的含义如下:1、第一气浮室,2、第二气浮室,3、脱气处理室,4、水室,11、采出水入口,12、第一文丘里喷射器,13、第一上挡板,14、第一下挡板,15、第三下挡板,16、加药口,17、混合器,18、第一排污口,19、第二排污口,20、收油槽,21、第二文丘里喷射器,22、第二上挡板,23、第二下挡板,24、第三排污口,25、进水口,26、进气阀,31、吹脱气输入装置,32、吸气装置,33、填料,34、吹脱气入口,35、吹脱气出口,36、吸气口,37、抽气泵,38、第四排污口,41、出水口,42、回流管,43、回流水泵,44、回流水阀。

具体实施方式

28.为了使本实用新型的技术方案及优点更加清楚明白,以下结合附图对本实用新型的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本实用新型中的实施例及实施

例中的特征可以互相结合。

29.图1示意性地显示了根据本实用新型的一个实施例的一种油田采出水净化及脱气处理装置,包括处理腔室,所述处理腔室为本实施例所述装置的主体,是提供处理反应的容器。所述处理腔室的一端设置有采出水入口11,用于引入采出水;处理腔室的另一端设置有出水口41,用于排出处理后的水。所述处理腔室的内部设置有第一气浮室1,所述第一气浮室1内设置有第一文丘里喷射器12。所述处理腔室内设置有第二气浮室2,所述第二气浮室2内设置有第二文丘里喷射器21。第一文丘里喷射器12和第二文丘里喷射器21能够生产负压,用于吸入装置内上部空间气体形成溶气水。所述处理腔室内还设置有脱气处理室3,所述脱气处理室3引入外部气源,通过外部气源带出采出水中溶解的酸性气体。所述第一气浮室1的一端连接采出水入口11,另一端连接第二气浮室2。第二气浮室2的一端连接第一气浮室1,另一端连接脱气处理室3。脱气处理室3的一端连接第二气浮室2,另一端连接出水口41。

30.在使用根据本实施例所述的油田采出水净化及脱气处理装置时,采出水从采出水入口11进入到所述第一气浮室1通过所述第一文丘里喷射器12进行第一次溶气气浮处理,之后进入到所述第二气浮室2内通过所述第二文丘里喷射器21进行第二次溶气气浮处理,之后进入到脱气处理室3带出酸性气体。

31.在一个实施例中,所述第一气浮室1和所述第二气浮室2之间设置有第一上挡板13,隔离所述第一气浮室1和第二气浮室2的上部,尤其隔离两者的液面位置。第一上挡板13与处理腔室的底部具有一定的间隙,第一气浮室1和第二气浮室2的下部在间隙处相连通。

32.所述第一气浮室1和所述第二气浮室2之间还设置有第一下挡板14,第一下挡板14固定在在所述处理腔室的底部。所述第一下挡板14和所述第一上挡板13之间具有一定的间隙,形成连通所述第一气浮室1和所述第二气浮室2的第一连通口。在本实施例中,第一下挡板14设置在所述第一气浮室1的一侧。第一下挡板14和第一上挡板13形成的第一连通口呈蛇形弯曲。

33.在根据本实施例所述的油田采出水净化及脱气处理装置中,采出水进入第一气浮室1内,由文丘里喷射器出口形成负压吸入气体后形成溶气水,并由气浮室一底部分散开来。附着了微小气泡的含油絮体整体密度低,逐渐浮升至水面后排出。由于第一气浮室1和第二气浮室2之间通过第一上挡板13隔离液面,气泡和浮渣存留在第一气浮室1,净化后的水进入到第二气浮室2,在通过相同的方式进行净化之后再进入到脱气处理室3。

34.在一个实施例中,所述第二气浮室2和所述脱气处理室3之间设置有第二上挡板22,隔离所述第二气浮室2和脱气处理室3的上部,尤其隔离两者的液面位置。第二上挡板22与处理腔室的底部具有一定的间隙,第二气浮室2和脱气处理室3的下部在间隙处相连通。

35.所述第二气浮室2和所述脱气处理室3之间还设置有第二下挡板23,第二下挡板23固定在在所述处理腔室的底部。所述第二下挡板23和所述第二上挡板22之间具有一定的间隙,形成连通所述第二气浮室2和所述脱气处理室3的第二连通口。在本实施例中,第二下挡板23设置在所述第二气浮室2的一侧。第二下挡板23和第二上挡板22形成的第二连通口孔呈蛇形弯曲。

36.在根据本实施例所述的油田采出水净化及脱气处理装置中,第二气浮室2的作用和第一气浮室1的作用相似,使进入到脱气处理室3的采出水充分净化处理。

37.在一个实施例中,所述采出水入口11设置有加药口16和混合,加药口16设置在采出水入口11的管道的上部,所述混合器17设置在加药口16的下游。加药口16内添加水处理药剂,混合器17将化学助剂和采出水充分混合。

38.在一个优选的实施例中,所述采出水入口11设置在所述第一气浮室1的下部的侧面,并且所述第一气浮室1的内部对着所述采出水入口11的位置设置有第三下挡板15,所述第三下挡板15与所述采出水入口11之间的底部设置有第一排污口18。

39.在使用根据实施例所述的油田采出水净化及脱气处理装置时,采出水从采出水入口11进入,通过加药口16加入水处理化学助剂,并在混合器17内将化学助剂和采出水充分混合。混合药物后的水从采出水入口11进入到第一气浮室1内,并第三下挡板15,用于采出水在进入系统后的缓冲。第一排污口18用于排出系统内沉积的污泥。

40.在一个实施例中,所述脱气处理室3的底部设置有吹脱气输入装置31,吹脱气输入装置31用于吹脱气进入到脱气处理室3并将吹脱气均匀分散。所述脱气处理室3的顶部设置有吸气装置32,作用是将富集了水中溶解气的吹脱气从处理室3中排出。在本实施例中,所述脱气处理室3的中部设置有填料33,用于增大吹脱气与水体的接触面积,利于水中溶解气的带出。

41.通过根据本实施例所述的油田采出水净化及脱气处理装置的脱气处理室3,能够对采出水进行脱气处理,将采出水中的溶解酸性气体去除,从而降低采出水的酸性。

42.在一个优选的实施例中,所述吹脱气输入装置31包括设置在所述处理腔室的底部的外侧的吹脱气入口34,以及设置在所述处理腔室的底部的内侧的若干吹脱气出口35,吹脱气出口35的数量为多个,均匀设置在所述脱气处理室3的底部。吹脱气从吹脱气入口34进入,并通过吹脱气出口35排出到脱气处理室3内,并均匀排出到采出水内。

43.所述吸气装置32包括抽气泵37,抽气泵37通过处理腔室上端的吸气口36连接所述脱气处理室3的内部。开启抽气泵37后,通过吸气口36排出脱气处理室3内富集了水中溶解气的吹脱气。

44.在一个实施例中,所述脱气处理室3的下游设置有水室4,所述出水口41设置在所述水室4的底部,所述出水口41上连接有回流管42,所述回流管42连接所述第一文丘里喷射器12和所述第二文丘里喷射器21。

45.其中,水室4和所述脱气处理室3之间设置有隔板,脱气处理室3内的水通过隔板的上端流到水室4内。水室4内处理后的水通过出水口41排出,其中一部分水通过回流管42进入到第一文丘里喷射器12和第二文丘里喷射器21内,为文丘里喷射器运行提供水源。所述回流管42上设置有回流水泵43和回流阀44为向文丘里喷射器输送水提供动力和控制。

46.所述第一文丘里喷射器12和第二文丘里喷射器21的结构相同,其上部设置有进水口25,用于连接回流管42;其中部设置有进气阀26,用于吸入一定量的气体。文丘里喷射器的下端伸入到液面以下。

47.在一个实施例中,所述第一气浮室1的底部设置有第二排污口19,所述第二气浮室2的底部设置有第三排污口24,所述脱气处理室3的底部设置有第四排污口38。在处理采出水的过程中会产生一定的沉积物,产生的沉积物通过这五个排污口排出。

48.在一个优选的实施例中,所述第一气浮室1和第二气浮室2的上部均连接有收油槽20,所述收油槽20通过污泥出口连接所述第一气浮室1和第二气浮室2。所述收油槽20设置

在液面位置。收油槽20用于刮除通过溶气气浮工艺浮升至液面的浮渣。

49.使用根据本实施例所述的油田采出水净化及脱气处理装置的过程,包括以下的步骤。

50.首先,采出水从采出水入口11进入,同时加水处理化学助剂,然后进入混合器17,使刚加入的化学助剂与采出水充分混合反应,加药后固体悬浮物及含油形成的絮状混合物。

51.之后,采出水进入第一气浮室1,由第一文丘里喷射器12出口形成负压吸入气体后形成溶气水,并由第一气浮室1的底部分散开来。水中絮体与微小气泡结合形成低密度的浮渣,逐渐浮升至液面。

52.经过第一气浮室1内的第一次溶气气浮处理后的采出水进入第二气浮室2进行二次溶气气浮处理,强化净水效果。第一气浮室1和第二气浮室2中浮升至液面的浮渣由收油槽20排出。

53.经过两次溶气气浮处理后,除去滤渣的采出水的含油及固体悬浮颗粒已基本达标,经过第二挡板及第二连通口进入脱气处理室3。

54.脱气处理室3顶部设置吸气口36及与其相连的抽气泵37,运行后析出经过脱气处理室3处理后富集了水中溶解气的吹脱气。脱气处理室3底部设置有吹脱气入口34及均匀散布在该室的多个吹脱气出口35并释放吹脱气。进入脱气处理室3的采出水中含有一定溶解酸气。通过吸气口36形成的微负压能降低水中溶解气体的溶解度,从而造成水中溶解气析出,同时利用吹脱气将富集了水中溶解气的吹脱气携带排出,从而提升采出水的ph值。

55.经过上述过程,处理后的净化水含油量≤50mg/l,悬浮物固体含量≤45mg/l,并能通过物理吹脱法可将采出水的酸性气体脱除,实现水体ph值提升。

56.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和/或修改,根据本实用新型的实施例作出的变更和/或修改都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1