一种畜禽养殖废水处理用螺旋式挤压固液分离机的制作方法

1.本实用新型涉及固液分离装置技术领域,具体涉及一种畜禽养殖废水处理用螺旋式挤压固液分离机。

背景技术:

2.随着我国畜牧养殖业的迅猛发展,目前的养殖企业的规模也快速的向集约化,规模化的方向行进,与此同时,这种规模化的养殖却暴露出了非常严重的多种问题,这些问题中最严重的当属环境污染问题。

3.现有的畜禽养殖需要对产生的大量粪便进行及时处理以保证畜禽生长环境的洁净,粪便中往往含有大量水分,需要对粪便中的水分进行分离,以方便对粪便进行后续加工处理。

4.螺旋挤压式固液分离机主要由机体、网筛、挤压转轴、减速电机、配重、卸料装置的部位组成。减速电动机运转正常后,物料从进料箱均匀加入,进机后的物料在螺旋旋转叶片推动下沿轴向前进,前进过程中物料受变化的螺距和调节档板的作用,形成巨大的挤压力,使物料在外力作用下进行机械脱水,水分通过网筛在出水口处排出,脱水后的物料在出料箱处排出。但是现有的筛网在转轴的挤压作用下容易产生变形。现有的固液分离机中,筛网内的原料温度不能改变,在挤压脱水的过程中,筛网内壁的温度低,原料与筛网的粘性大,原料粘附在筛网内壁,原料与原料之间的流动差,脱水效果差。

技术实现要素:

5.针对现有技术中的缺陷,本实用新型提供一种畜禽养殖废水处理用螺旋式挤压固液分离机,有效避免筛网变形的情况,能够改变筛网外壁的温度。

6.本实用新型具体采用以下技术方案:

7.本实用新型的畜禽养殖废水处理用螺旋式挤压固液分离机,包括设置有进料管的箱体,箱体内设置转轴,转轴外壁设置有变径的螺旋叶片;转轴外围还设置有筛网,筛网由多个定位杆环形围合形成,筛网的左右两端分别设置有与箱体内壁相互连接的左固定环和右固定环,筛网的内径与螺旋叶片的外径相互适配,筛网的内径从左至右逐渐增大,筛网靠近右固定环的一侧的上端开设有与进料管对齐的导料口,定位杆的截面形状为三角形,相邻定位杆之间设置有间隙,间隙从左至右逐渐增大。

8.本实用新型作为进一步优选的:左固定环和有固定环均为空心结构,左固定环和右固定环分别设置有与内部相互连通的出气管和进气管,定位杆沿轴向贯穿开设有通孔,定位杆的两端分别与左固定环和有固定环的内部相互连通。

9.本实用新型作为进一步优选的:进气管连接有蒸汽发生器。

10.本实用新型作为进一步优选的:导料口处的定位杆为实心结构,此处的定位杆与进料管外壁相互连接。

11.本实用新型作为进一步优选的:定位杆的截面形状为等腰三角形,相邻定位杆之

间的间隙沿径向向外的方向逐渐增大。

12.本实用新型作为进一步优选的:所有的固定杆内侧壁均开设有弧形凹槽,所有弧形凹槽围合形成锥形,固定杆围合形成内壁与螺旋叶片相互适配。

13.本实用新型作为进一步优选的:箱体的下端设置有排水口,箱体的侧壁开设有与筛网相互连通的排料口。

14.本实用新型作为进一步优选的:转轴连接有驱动电机,转轴与驱动电机之间安装有减速机。

15.本实用新型的有益效果体现在:

16.1、本实用新型通过多个定位杆环形围合形成筛网,定位杆的形状固定,承受压力强,在加压脱水的过程中也不会发生变形。螺旋叶片为变径,螺旋叶片的外径从左至右逐渐增大,定位杆围合形成的筛网内径也从左至右逐渐增大,螺旋叶片与筛网的内壁相互适配,能够实现对筛网内的原料移动挤压。定位杆的截面形状为三角形,相邻定位杆的间隙从左至右逐渐增大,靠近导料口的筛网的内径最大,原料在螺旋叶片的作用下从右向左逐渐移动,靠近导料口处的脱水量最大,此处的间隙也最大,方便排水。在筛网的上端开设有导料口,使从进料管内导入的原料能够通过导料口进入到筛网内进行固液分离,原料的进料效率高。

17.2、左固定环和右固定环为空心结构,定位杆贯穿开设有通孔,右固定环连接有蒸汽发生器,蒸汽从进入管进入到右固定环内,然后通过定位杆进入到左固定环内,然后通过出气管排除。通过热传递的方式对筛网侧壁进行加热,使原料不会长时间附着在筛网内壁上而形成难以清洗的污垢。同时能够起到对筛网内的原料进行一定程度的加热,提高原料的松软度,减少原料之间的间隙,提高容纳量,同时使原料相互之间的挤压更均衡,脱水性更好。

18.3、导料口贯穿部分定位杆,此处的定位杆与进料管相互连接,而不会与右固定环相互连接,此时的定位杆为实心结构,有效避免蒸汽泄漏。

19.4、定位杆的截面形状为等腰三角形,相邻定位杆之间的间隙沿径向向外的方向组件增大,当有原理通过相邻定位杆之间的间隙时,由于该间隙向外的方向逐渐增大,进而保证原料能够通过间隙脱离筛网而不会长时间卡在间隙内。

20.5、同一定位杆开设的弧形凹槽深度相同,所有的定位杆开设的弧形凹槽形状一致,围合形成一个锥形,与变径的螺旋叶片相互适配。螺旋叶片与定位归纳之间的间隙可以忽略不计,避免存在挤压盲区,同时也避免卡死。

附图说明

21.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

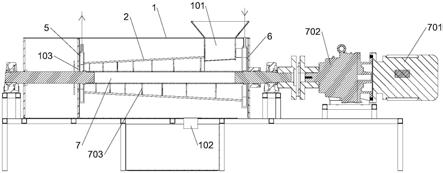

22.图1为本实用新型一实施例提供的结构示意图;

23.图2为筛网、左固定环和右固定环的结构示意图;

24.图3为筛网的立体结构示意图;

25.图4为筛网的侧面结构示意图;

26.图5为左固定环的结构示意图;

27.图6为右固定环的结构示意图;

28.附图中,1

‑

箱体,101

‑

进料管,102

‑

排水口,103

‑

排料口,2

‑

筛网,201

‑

定位杆,3

‑

通孔,4

‑

导料口,5

‑

左固定环,501

‑

出气管,6

‑

右固定环,601

‑

进气管,7

‑

转轴,701

‑

驱动电机,702

‑

减速机,703

‑

螺旋叶。

具体实施方式

29.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

30.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

31.实施例1

32.本实用新型的畜禽养殖废水处理用螺旋式挤压固液分离机,包括设置有进料管101的箱体1,箱体1内设置转轴7,转轴7外壁设置有变径的螺旋叶703片;转轴7外围还设置有筛网2,筛网2由多个定位杆201环形围合形成,筛网2的左右两端分别设置有与箱体1内壁相互连接的左固定环5和右固定环6,筛网2的内径与螺旋叶703片的外径相互适配,筛网2的内径从左至右逐渐增大,筛网2靠近右固定环6的一侧的上端开设有与进料管101对齐的导料口4,定位杆201的截面形状为三角形,相邻定位杆201之间设置有间隙,间隙从左至右逐渐增大。

33.采用上述技术方案后:本实用新型通过多个定位杆201环形围合形成筛网2,定位杆201的形状固定,承受压力强,在加压脱水的过程中也不会发生变形。螺旋叶703片为变径,螺旋叶703片的外径从左至右逐渐增大,定位杆201围合形成的筛网2内径也从左至右逐渐增大,螺旋叶703片与筛网2的内壁相互适配,能够实现对筛网2内的原料移动挤压。定位杆201的截面形状为三角形,相邻定位杆201的间隙从左至右逐渐增大,靠近导料口4的筛网2的内径最大,原料在螺旋叶703片的作用下从右向左逐渐移动,靠近导料口4处的脱水量最大,此处的间隙也最大,方便排水。在筛网2的上端开设有导料口4,使从进料管101内导入的原料能够通过导料口4进入到筛网2内进行固液分离,原料的进料效率高。

34.实施例2

35.本实施例是在实施例1的基础上作的进一步优化如下:左固定环5和有固定环均为空心结构,左固定环5和右固定环6分别设置有与内部相互连通的出气管501和进气管601,定位杆201沿轴向贯穿开设有通孔3,定位杆201的两端分别与左固定环5和有固定环的内部相互连通。进气管601连接有蒸汽发生器。

36.采用上述技术方案后:左固定环5和右固定环6为空心结构,定位杆201贯穿开设有通孔3,右固定环6连接有蒸汽发生器,蒸汽从进入管进入到右固定环6内,然后通过定位杆201进入到左固定环5内,然后通过出气管501排除。通过热传递的方式对筛网2侧壁进行加热,使原料不会长时间附着在筛网2内壁上而形成难以清洗的污垢。同时能够起到对筛网2内的原料进行一定程度的加热,提高原料的松软度,减少原料之间的间隙,提高容纳量,同

时使原料相互之间的挤压更均衡,脱水性更好。

37.实施例3

38.本实施例是在实施例1的基础上作的进一步优化如下:导料口4处的定位杆201为实心结构,此处的定位杆201与进料管101外壁相互连接。

39.采用上述技术方案后:导料口4贯穿部分定位杆201,此处的定位杆201与进料管101相互连接,而不会与右固定环6相互连接,此时的定位杆201为实心结构,有效避免蒸汽泄漏。

40.实施例4

41.本实施例是在实施例1的基础上作的进一步优化如下:定位杆201的截面形状为等腰三角形,相邻定位杆201之间的间隙沿径向向外的方向逐渐增大。

42.采用上述技术方案后:定位杆201的截面形状为等腰三角形,相邻定位杆201之间的间隙沿径向向外的方向组件增大,当有原理通过相邻定位杆201之间的间隙时,由于该间隙向外的方向逐渐增大,进而保证原料能够通过间隙脱离筛网2而不会长时间卡在间隙内。

43.实施例5

44.本实施例是在实施例1的基础上作的进一步优化如下:所有的固定杆内侧壁均开设有弧形凹槽,所有弧形凹槽围合形成锥形,固定杆围合形成内壁与螺旋叶703片相互适配。箱体1的下端设置有排水口102,箱体1的侧壁开设有与筛网2相互连通的排料口103。转轴7连接有驱动电机701,转轴7与驱动电机701之间安装有减速机702。

45.采用上述技术方案后:同一定位杆201开设的弧形凹槽深度相同,所有的定位杆201开设的弧形凹槽形状一致,围合形成一个锥形,与变径的螺旋叶703片相互适配。螺旋叶703片与定位归纳之间的间隙可以忽略不计,避免存在挤压盲区,同时也避免卡死。

46.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1