一种硅片清洗机构的制作方法

1.本实用新型属于太阳能硅片清洗设备技术领域,尤其是涉及一种硅片清洗机构。

背景技术:

2.硅片切割后其表面粘有大量硅粉、切削液以及其它颗粒杂质,由于硅片的尺寸往大尺寸化和薄片化发展,使得切割后硅片之间的粘接面积增大,吸附力更大,采用现有的清洗机构无法将硅片清洗干净,硅片表面的脏花率较多,清洗效果差,导致需要多次返工清洗,既浪费工时又浪费资源。

技术实现要素:

3.本实用新型提供一种硅片清洗机构,解决了现有技术中由于清洗机构设计不合理而导致硅片清洗不干净、脏花率高的技术问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:

5.一种硅片清洗机构,至少包括:

6.槽体部和向所述槽体部喷水的喷水部;

7.所述槽体部包括用于放置若干片篮的本体和用于收集从所述本体中溢出水流的溢流槽;

8.从所述喷水部向所述本体喷水,所述本体中的水溢流至所述溢流槽后,再重新经所述喷水部进入所述本体内循环使用。

9.进一步的,所述本体设有分别与所述溢流槽和所述喷水部连通的循环管道;所述循环管道沿所述本体长度并靠近所述溢流槽一侧设置;在所述本体底部至少设有一组沿其长度方向设置的凹槽。

10.进一步的,在所述凹槽上方依次设有用于过滤碎硅片的滤网和用于放置所述片篮的架体,所述滤网宽度大于所述凹槽宽度且其长度与所述凹槽相适配。

11.进一步的,所述溢流槽被设置于所述本体任一侧,并通过设置在所述本体中侧面上的若干溢流孔与所述本体连通;所述溢流孔沿所述本体长度方向依次设置并位于所述循环管道上方。

12.进一步的,所述本体还设有与外设水源连通的进水口。

13.进一步的,所述喷水部至少包括一组沿所述本体长度喷水的喷水件一和沿所述本体宽度喷水的喷水件二;所述喷水件一和所述喷水件二均与所述循环管道连通。

14.进一步的,所述喷水件一被设置于所述凹槽内;所述喷水件一包括若干列引流孔一,相邻所述引流孔一并排或错位设置且所述引流孔一孔径大小相同。

15.进一步的,所述喷水件二至少包括一组设于任一所述本体端部的喷管,沿所述喷管长度设有若干组引流孔二,所述引流孔二孔径沿所述喷管长度依次减小;靠近所述循环管道一侧的所述引流孔二的直径大于远离所述循环管道一侧的所述引流孔二的直径。

16.优选地,所述喷管被对称设置于所述本体端部靠近所述本体底部的位置;且所述

引流孔二均斜向上朝所述片篮一侧喷射。

17.进一步的,所述喷水部还包括用于驱动所述本体、所述溢流槽、所述喷水件一和所述喷水件二中水流的水泵。

18.与现有技术相比,本实用新型设计的清洗机构,采用多种喷水方式,在沿本体长度和宽度方向均设有喷水件,提高本体槽内水流循环,加速槽水流动,提高对硅片表面的清洗冲击,提高清洗效果,降低硅片表面脏花率,可使硅片表面脏花率降低3

‑

5%。

附图说明

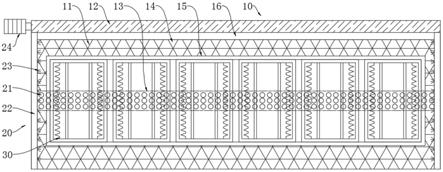

19.图1是本实用新型实施例一的清洗机构的结构示意图;

20.图2是本实用新型实施例一的清洗机构的正面图;

21.图3是本实用新型中的图1所对应的清洗管路原理图;

22.图4是本实用新型实施例二的清洗机构的结构示意图;

23.图5是本实用新型中的图4所对应的清洗管路原理图;

24.图6是本实用新型实施例三的清洗机构的结构示意图。

25.图中:

26.10、槽体部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、溢流槽

27.13、凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、滤网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、架体

28.16、循环管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、喷水部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、引流孔一

29.22、喷管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、引流孔二

ꢀꢀꢀꢀꢀꢀꢀꢀ

24、水泵

30.30、片篮

具体实施方式

31.下面结合附图和具体实施例对本实用新型进行详细说明。

32.本实施例提出一种硅片清洗机构,如图1和图2所示,至少包括:槽体部10和向槽体部10喷水的喷水部20,其中,槽体部10包括用于放置若干片篮30的本体11和用于收集从本体11中溢出水流的溢流槽12,本体11还设有分别与溢流槽12和喷水部20连通的循环管道16;从喷水部20向本体11喷水,本体11中的水溢流至溢流槽12后,再重新经循环管道16流入至喷水部20进入本体11内循环使用。

33.具体地,在本实施例中,本体10为长方体结构,若干片篮30沿本体10长度方向并排设置;循环管道16沿本体10长度并靠近溢流槽12一侧设置。同时在本体11的底部至少设有一组沿其长度方向设置的凹槽13,凹槽13的宽度可根据实际情况而定。凹槽13可设置在本体11底部的中间位置,如图1和图2所示;或对称设置在本体11的底部,如图5所示;或其它多组凹槽13,需均匀分布在本体11的底部。在本体10的底部设置凹槽13,不仅可增加引流喷水件一的流动,亦增加了从本体10的底部到其顶部的水流流动频率和速度,有利于水液对硅片的清洗效果。

34.在凹槽13上方依次设有用于过滤碎硅片的滤网14和用于放置片篮30的架体15,滤网14的宽度大于凹槽13的整体宽度且其长度与凹槽13的长度相适配。滤网14的设置可缓解碎硅片对引流孔一21的封堵,同时也易于对碎硅片的收集。

35.溢流槽12为开口朝上设置的长方形结构的槽体,优选地,溢流槽12被设置于本体

11的任一侧,溢流槽12通过设置在本体11中侧面上的若干溢流孔与本体11连通;其中,溢流孔沿本体11的长度方向依次设置并位于循环管道16的上方,且溢流孔位于本体11内标准液面的上方。通过单侧溢流的方式进行排水,使得溢出的水都统一朝溢流槽12一侧溢流,可增强本体11内水流波动频率和溢出速度,进一步增加清洗硅片的效果。

36.本体11的下段部,优选地在其侧面靠近底部位置处还设有与外设水源连通的进水口和排水口,排水口设置在本体11的底部并与凹槽13错开设置。在喷水部20之外,可以直接通过水源向本体11内注水,且不受喷水部20水流的影响,保证硅片清洗的基础水液。

37.进一步的,喷水部20至少包括一组沿本体11长度喷水的喷水件一和沿本体11宽度喷水的喷水件二;且喷水件一和喷水件二均分别通过设置在本体11外部的水泵24与循环管道16连通。

38.喷水件一被设置于凹槽13内,包括若干列设置的引流孔一21,引流孔一21的孔径大小相同,相邻设置的引流孔一21可并排设置或错位设置。

39.进一步的,喷水件二至少包括一组设于任一本体11端部的喷管22,沿喷管22长度设有若干组引流孔二23,引流孔二23的孔径沿喷管22的长度依次减小;即靠近循环管道16一侧的引流孔二23的直径大于远离循环管道16一侧的引流孔二23的直径。

40.当喷水件二包括两个喷管22时,喷管22对称设在本体11的两端部靠近本体11底部的位置,如图1和图2所述,优选地,喷管22置于架体15的上方且靠近片篮30底部设置,使得喷管22从引流孔二23喷出的水流均斜向上朝片篮30中的硅片一侧喷射;其相对应的清洗管路的原理如图3所示,即水泵24分别与溢流槽12、喷孔一21和喷管22连通,当本体11内的液位超出溢流孔时,水通过溢流孔进入溢流槽12内聚集,水泵24抽水时,水泵24分别使其与喷水件一和喷水件二连接的水管上的阀门打开,则从溢流槽12内抽出的水分别从喷孔一21和喷孔二23向本体11内喷水,且水液均朝片篮30一侧喷射;当本体11内的水位超出溢流孔的位置时,本体11内的水又进入溢流槽12内,从而形成一个循环引流、回流的清洗回路。这一结构,可提高本体11槽内水流循环,加速槽水流动,提高对硅片表面的清洗冲击,提高清洗效果,降低硅片表面脏花率,可使硅片表面脏花率降低3

‑

5%。

41.当喷水件二包括一个喷管22时,喷管22设在本体11的任一端部,如图4所述,其相对应的清洗管路的原理如图5所示,水液流通原理与图3相同,在此省略。

42.1、本实用新型设计的清洗机构,采用多种喷水方式,在沿本体长度和宽度方向均设有喷水件,提高本体槽内水流循环,加速槽水流动,提高对硅片表面的清洗冲击,提高清洗效果,降低硅片表面脏花率,可使硅片表面脏花率降低3

‑

5%。

43.2、通过直接对放置载有硅片片篮的本体内注满水,又采用沿本体长度方向且位于底部的喷水件一和沿本体宽度方向且位于本体端部靠近底部位置设置喷水件二,喷水件一和喷水件二个字独立喷水,均朝硅片方向喷水,可加速本体内水流的循环流动,提高水液对硅片的清洗效果,降低硅片脏花。

44.3、通过单侧溢流的方式进行排水,使得溢出的水都统一朝一侧溢流,可增强本体内水流波动频率和溢出速度,进一步增加清洗硅片的效果。同时又采用一个气泵对溢流槽、喷水件一、喷水件二单独进行控制,可随时根据需要进行快速调整,方便且精准,节约时间。

45.4、本体底部设置的凹槽,不仅可增加引流喷水件一的流动,增加从本体底部到顶部的水流流动,有利于水液对硅片的清洗效果。滤网的设置可缓解碎硅片对引流孔一的封

堵同时也易于对碎硅片的收集。

46.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1