用于处理物体的方法和装置与流程

1.本发明涉及一种物体的处理方法和处理装置。

2.本技术要求2020年7月10日提交的申请号为2020-118884的日本专利申请的优先权,其内容通过引用全部并入本文。

背景技术:

3.作为仅分解包含在物体中的有机物的处理方法,使用由氧化钛(二氧化钛)制成的催化剂的方法是已知的。更具体地,已经提出了一种方法,包括将由氧化钛制成的催化剂与废塑料片接触、加热催化剂、以及用搅拌叶片搅拌反应容器中的所有催化剂(参见专利文献1和2)。此外,已经提出了一种使用氧化钛颗粒作为催化剂的方法(参见专利文献3和4)。此外,已经提出了一种处理装置,其包括循环槽和混合槽,循环槽具有转轮,该转轮安装在循环槽上,可以循环物体和催化剂,混合槽在循环之后回收催化剂(参见专利文献5)。

4.引用列表

5.专利文献

6.[专利文献1]jp 2002-363337 a

[0007]

[专利文献2]jp 2004-182837 a

[0008]

[专利文献3]wo 2010/021122 a1

[0009]

[专利文献4]wo 2013/089222 a1

[0010]

[专利文献5]wo 2009/051253 a1

技术实现要素:

[0011]

技术问题

[0012]

在上述物体的处理方法中,当用搅拌叶片搅拌反应容器中的所有催化剂时,催化剂可能由于催化剂之间以及废塑料片和催化剂之间的摩擦而磨损。在这种情况下,可能难以长时间使用催化剂。

[0013]

鉴于上述情况,本发明的目的是提供能够长时间处理物体的一种物体的处理方法和一种物体的处理装置。

[0014]

解决问题的方案

[0015]

本技术的一种物体的处理方法为含有有机物的物体的处理方法。本技术的物体的处理方法包括以下步骤:将物体布置在第一部分中,第一部分为具有空间并被配置为处理物体的部分;和通过以下步骤分解物体中的有机物:用由含钛的金属氧化物制成的颗粒形成的催化剂覆盖物体并使催化剂与有机物接触,同时将第一部分中的催化剂保持在480℃以上且550℃以下的温度。分解物体中的有机物的步骤包括使含氧的气体流入第一部分,从而发生有机物的分解反应,并且催化剂在物体表面的至少一部分中轻微移动。

[0016]

在本技术的物体的处理方法中,使用由含钛的金属氧化物制成的颗粒形成的催化剂。在本文中,金属氧化物为包含一种或多种金属元素的氧化物的通用术语。当使含氧的气

体流入反应器,并将催化剂保持在预定温度时,与催化剂接触的有机物发生氧化分解。在上述物体的处理方法中,使含氧的气体流入第一部分,从而发生有机物的分解反应,并且催化剂在物体表面的至少一部分中轻微移动。当物体中的有机物分解后,物体的体积减小。由于气体流入第一部分,因此催化剂在物体表面上轻微移动,以与物体的不同区域接触。催化剂的这种移动连续进行,使得催化剂在物体表面的至少一部分中轻微移动。以这种方式,加速了物体中有机物的分解。根据上述物体的处理方法,当分解物体中的有机物时,不需要搅拌物体和催化剂。因此,可以降低催化剂的磨损,并且可以容易地分解物体中的有机物。如上所述,根据本技术的物体的处理方法,可以长时间处理物体。此外,可以容易地处理物体。

[0017]

在上述物体的处理方法中,在分解物体中的有机物的步骤中,不对第一部分中的所有催化剂进行搅拌催化剂的步骤。作为对第一部分中所有催化剂进行搅拌催化剂的步骤,给出了例如使用搅拌第一凹部中所有催化剂的搅拌叶片、使第一凹部中的催化剂循环并搅拌所有催化剂的转轮等进行机械搅拌的情况。当在搅拌催化剂的这种步骤中进行搅拌物体和催化剂时,物体和催化剂被搅动,并且物体中的有机物可能暴露于表面。在这种情况下,可能产生有机物没有完全分解而形成的未分解气体(例如,甲烷气体、一氧化碳气体等)。当不进行这种搅拌催化剂的步骤时,抑制了物体中的有机物暴露于表面,因此可以减少上述有机物产生未分解气体。而且,还可以减少催化剂之间以及物体和催化剂之间的摩擦。此外,当不进行机械搅拌时,可以抑制挤压催化剂产生的负荷。因此,可以降低催化剂的磨损。此外,在具有难以搅拌物体和催化剂的尺寸和形状的物体中,物体可以被原样处理而不被精细破碎。此外,在难以破碎的物体和不能破碎的物体中,物体也可以被原样处理。物体可以被原样处理而不被精细破碎,因此可以容易地处理该物体。分解物体中的有机物的步骤可以在不搅拌物体和催化剂的情况下进行。

[0018]

在物体的处理方法中,分解物体中的有机物的步骤还可以包括以下步骤:移动物体(改变物体的空间位置),同时保持物体被催化剂覆盖的状态。更具体地,布置物体的步骤可以包括将容纳在容器中的物体布置在第一部分中,容器具有使得催化剂能够从中穿过的网状形状。移动第一部分中的物体的步骤包括在物体容纳在容器中的状态下移动容器。利用这种构造,催化剂可以容易地与物体的表面接触。从而可以更有效地分解物体中的有机物。

[0019]

在上述物体的处理方法中,当使含氧的气体流入反应器时,含氧的气体的流速可以为0.5m/min以上且200m/min以下。当气体流速小于0.5m/min时,催化剂不能在物体表面充分流动,并且在某些情况下,物体中的有机物不能充分分解。当气体流速大于200m/min时,催化剂容易流动,并且可能难以降低催化剂的磨损。因此,优选气体流速为0.5m/min以上且200m/min以下。

[0020]

分解物体中的有机物的步骤可以包括将物体埋入距离容纳在反应器空间中的大量催化剂的表面50mm或更远处。利用这种构造,当分解物体中的有机物时,可以抑制在有机物没有分解的情况下形成的未分解气体的产生。

[0021]

在上述物体的处理方法中,含氧的气体可以为空气。空气适合作为物体的处理方法中使用的气体。

[0022]

在上述物体的处理方法中,每个颗粒的粒径可以为0.2mm以上且小于2mm。此外,颗粒开始滑动的角度可以为0.5度以上且15度以下,并且所有颗粒完成滑动的角度可以为2度

以上且30度以下。每个上述颗粒的形状基本上为球形。通过使用各自具有这种粒径并由基本上球形的颗粒形成的催化剂,在物体表面上轻微移动催化剂变得容易。因此,由上述颗粒形成的催化剂适合作为物体的处理方法中使用的催化剂。

[0023]

在上述物体的处理方法中,物体可以为废衬底(substrate)。根据废衬底的尺寸,可能难以搅拌废衬底和催化剂。根据本技术的物体的处理方法,不需要精细破碎废衬底,可以原样处理废衬底。除了废衬底之外,物体可以为废塑料、医疗废物、传染性医疗废物等。根据上述物体的处理方法,不需要破碎物体,因此可以抑制污染和感染。

[0024]

在上述物体的处理方法中,在厚度方向的平面图中,废衬底的面积可以为4cm2或更大。在厚度方向平面图中,废衬底的面积优选为100cm2或更大,更优选为600cm2或更大。通过使用具有上述面积的废衬底,可以有效地处理物体。例如,废衬底为电子电路板。电子电路板包括印刷板和安装在印刷板上的电子组件。当通过上述物体的处理方法处理电子电路板以分解印刷板中的树脂时,容易回收含有包含在印刷板和电子组件中的金属的处理后的材料。保持板状状态的处理后的材料和电子组件也可以通过在一定程度上分解印刷板中的树脂来回收。

[0025]

本技术的处理装置是用于分解物体中的有机物的处理装置。处理装置包括:第一部分,该第一部分为具有第一凹部的部分,并且被配置为处理物体;催化剂,该催化剂由含钛的金属氧化物制成的颗粒形成,其保持容纳在第一凹部中的状态;供应单元,该供应单元连接到第一部分并被配置为将含氧的气体供应到第一凹部中;加热单元,该加热单元被配置为加热催化剂或气体中的至少任一种;容器,该容器被配置为容纳物体,并且具有使催化剂能够从中穿过的形状;以及支撑单元,该支撑单元被配置为支撑容器。容器能够沿着竖直方向移动,从而选择性地处于至少一部分容器与第一凹部中的催化剂接触的状态和防止容器与催化剂接触的状态。处理装置不需要包括被配置为对容纳在第一凹部中的所有催化剂进行搅拌催化剂的搅拌单元。

[0026]

在上述专利文献1中公开的处理装置中,当物体和催化剂通过转轮在循环槽中循环时,物体和催化剂被搅拌。因此,催化剂、物体和催化剂相互接触,导致催化剂磨损。此外,在上述专利文献1中,记载了通过使用在循环槽中循环的催化剂,可以在混合槽中分解容纳在篮子中的物体中的塑料和有机物。然而,当篮子从混合槽中取出时,催化剂可能从混合槽中泄漏,使得难以处理物体。

[0027]

本技术的处理装置包括第一部分、催化剂、供应单元、加热单元和容器。上述催化剂由含钛的金属氧化物制成的颗粒形成。在本文中,金属氧化物为包含一种或多种金属元素的氧化物的通用术语。首先,沿着竖直方向移动容器,使得容纳在容器中的物体被催化剂覆盖。在这种情况下,容器的至少一部分进入与催化剂接触的状态。然后,将含氧的气体供应到第一凹部中,并加热催化剂。从而可以分解物体中的有机物。在物体被处理后,容器沿竖直方向移动,并且从催化剂中取出容器。在这种情况下,容器进入与催化剂不接触的状态。当容器在竖直方向上移动时,催化剂落入第一凹部中,因此可以减少催化剂从第一凹部的泄漏。催化剂保持在容纳在第一凹部中的状态,因此容易重复处理在第一部分中的物体。

[0028]

本技术的处理装置不包括搅拌单元,当物体中的有机物分解时,该搅拌单元对容纳在第一凹部中的所有催化剂进行搅拌催化剂。作为搅拌单元,给出了例如搅拌容纳在第一凹部中的所有催化剂的搅拌叶片、循环容纳在第一凹部中的催化剂并搅拌所有催化剂的

转轮等。当不设置搅拌单元时,可以减少催化剂之间以及物体和催化剂之间的摩擦。此外,当不进行机械搅拌时,可以抑制挤压催化剂产生的负荷。因此,可以降低催化剂的磨损。如上所述,根据本技术的处理装置,可以长时间处理物体。此外,容易重复处理物体。

[0029]

当本技术的处理装置不包括上述搅拌单元时,在具有难以搅拌物体和催化剂的尺寸和形状的物体中,物体可以被原样处理而不被精细破碎。此外,在难以破碎的物体和不能破碎的物体中,同样可以原样处理物体。物体可以被原样处理而不被精细破碎,因此可以容易地处理物体。

[0030]

在上述处理装置中,当容器的至少一部分与催化剂接触时,容器可以为可移动的(可以改变容器的空间位置)。当容器为可移动的,同时容器的至少一部分与催化剂接触时,催化剂容易与物体的表面接触,并且可以更有效地分解物体中的有机物。

[0031]

在上述处理装置中,支撑单元可以包括:轨道,其包括相对于竖直方向倾斜的倾斜部分;和第一组件,其安装在容器上并可在轨道上移动。通过采用这种构造,容器可以沿着轨道移动,并且容易连续处理物体。此外,当轨道包括倾斜部分时,容易沿竖直方向移动容器。

[0032]

上述处理装置还可以包括边缘部分,边缘部分安装在容器上,并在轨道的行进方向上向任一侧突出。通过采用这种构造,当沿着轨道移动容器时,使得边缘部分沉入催化剂变得容易。因此,使得容器的至少一部分区域下沉从而被催化剂覆盖变得容易。

[0033]

在上述处理装置中,支撑单元可以包括第二组件,第二组件安装在容器上并且能够沿着竖直方向移动。通过采用这种构造,容易沿竖直方向移动容器。

[0034]

在上述处理装置中,容器包括底壁部分和从底壁部分的外边缘沿竖直方向延伸的周壁部分,并且处理装置可以包括具有网状形状的容器和叶片部分,网状形状使得催化剂能够从中穿过,叶片部分突出到与周壁部分相对的底壁部分的一侧,并且叶片部分可沿垂直于竖直方向的假想平面转动。当在容器沿竖直方向移动的同时转动叶片部分时,很容易使容器的至少一部分区域下沉,从而在避开催化剂的同时被催化剂覆盖。

[0035]

在上述处理装置中,含氧的气体可以为空气。空气适合作为处理装置中使用的气体。

[0036]

发明的有益效果

[0037]

根据上述物体的处理方法和处理装置,可以长时间处理物体。

附图说明

[0038]

图1为示出了第一实施方案中的处理装置的结构的示意性截面图。

[0039]

图2为示出了物体的处理方法的实例的流程图。

[0040]

图3为示出了磨损率测量装置的示意性截面图。

[0041]

图4为示出了第二实施方案中的处理装置的结构的示意性截面图。

[0042]

图5为示出了第二实施方案中的处理装置的结构的示意性截面图。

[0043]

图6为示出了在轨道上行进状态下的容器的示意性透视图。

[0044]

图7为示出了在轨道上行进状态下的容器的示意性侧视图。

[0045]

图8为示出了第二实施方案中的处理装置的改进实例的示意性截面图。

[0046]

图9为示出了第三实施方案中的处理装置的结构的示意性截面图。

[0047]

图10为示出了第三实施方案中的处理装置的结构的示意性截面图。

[0048]

图11为示出了第四实施方案中的处理装置的结构的示意性截面图。

[0049]

图12为示出了催化剂覆盖容器和废衬底状态的示意图。

[0050]

图13为示出了处理前电子电路板状态的照片。

[0051]

图14为示出了分解产物状态的照片。

具体实施方式

[0052]

接下来,参照附图描述根据本发明一个实施方案的物体的处理方法和处理装置。在下面的附图中,相同或相应的部分用相同的附图标记表示,并且不再重复其描述。

[0053]

(第一实施方案)

[0054]

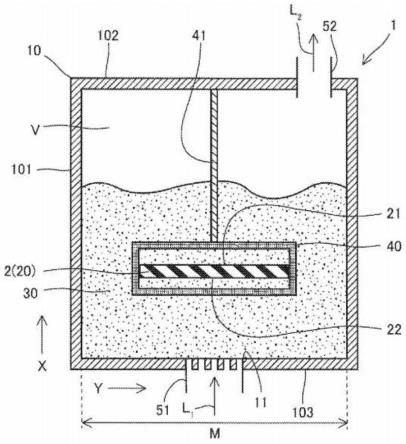

图1为示出了第一实施方案中的处理装置的结构的示意性截面图。在图1中,x轴方向为沿着反应器中侧壁部分的中心轴的方向。y轴方向为侧壁部分的径向方向。参照图1,处理装置1包括作为第一部分的反应器10、催化剂30和容器40,该第一部分为用于处理物体2的部分。处理装置1为用于分解含有有机物的物体2中的有机物的装置。

[0055]

反应器10包括侧壁部分101、上壁部分102和下壁部分103。在该实施方案中,侧壁部分101具有中空的圆柱形状。侧壁部分101的内径m为例如约150mm。侧壁部分101在x轴方向上的长度为例如约135mm。上壁部分102布置成覆盖侧壁部分101的一个开口。下壁部分103布置成覆盖侧壁部分101的另一开口。反应器10具有由侧壁部分101、上壁部分102和下壁部分103包围的空间v。在下壁部分103的中心形成供应口11。在该实施方案中,供应口11由多个通孔形成。在x轴方向的平面图中,供应口11的外形具有圆形形状。管道51安装在下壁部分103上。管道51布置成使由管道51包围的空间和供应口11彼此连通。管道51为气体流入路径。因此,气体沿箭头l1的方向从管道51流入反应器10的空间v。管道52安装在上壁部分102的中心。管道52的一部分布置成暴露于空间v的内部。管道52为气体排放路径。因此,气体沿着箭头l2的方向从反应器10的空间v排放到管道52。气体沿x轴方向流动。

[0056]

大量催化剂30保持容纳在反应器10的空间v中的状态。催化剂30布置成与下壁部分103接触。在该实施方案中,容纳在空间v中的大量催化剂30的量为例如1000g或更多。容纳在空间v中的大量催化剂30的量根据反应器10的容量适当设定。催化剂30由含钛的金属氧化物制成的颗粒形成。在该实施方案中,催化剂30由氧化钛(二氧化钛)制成的颗粒形成。在该实施方案中,每个颗粒都具有基本上球形的形状。基本上球形意味着颗粒表面的角被倒圆并且球形度高。在该实施方案中,每个颗粒的粒径为0.2mm以上且小于2mm。每个颗粒的上述粒径可以通过例如筛分方法测量。

[0057]

在该实施方案中,颗粒的滚动倾斜角具有以下数值范围。具体地,颗粒开始滑动的角度为0.5度以上且15度以下,并且所有颗粒完成滑动的角度为2度以上且30度以下。颗粒开始滑动的角度优选为0.5度以上且10度以下,更优选为0.5度以上且8度以下,甚至更优选为0.5度以上且5度以下。颗粒完成滑动的角度优选为2度以上且25度以下,更优选为2度以上且22度以下,甚至更优选为2度以上且18度以下。当颗粒具有上述范围时,每个颗粒形状的球形度可以提高。例如,在下列条件下测量颗粒的上述滚动倾斜角:将20g颗粒布置在玻璃板上,之后,玻璃板从水平状态(0度)倾斜,测量颗粒开始滑动的角度和所有颗粒完成滑动的角度。

[0058]

容器40为具有内部空间的长方体形状。容器40具有网状形状,使得上述催化剂能够从中穿过。容器40由能够在约550℃的温度下保持其形状的金属(铁)制成。容器40包括网状管状部分、布置成覆盖一个开口的网状上盖和布置成覆盖另一个开口的网状底盖。上盖安装成可从管状部分移除。连接部分31附接到上壁部分102,以便在y轴方向上移动。例如,轨道(未示出)安装在上壁部分102上,并且能够在轨道上行进的驱动单元(未示出)安装在连接部分31的一个端部上。在移除上盖,然后附接上盖的状态下,将物体2布置在容器40中。因此,物体2容纳在容器40中。然后,连接部分31的另一端部连接到容器40的上盖。管状部分在x轴方向上的长度例如为约30mm。上盖和下盖各自的面积为例如约45mm

×

55mm。管状部分、上盖和下盖各自的网格尺寸例如为1mm或更大。管状部分、上盖和下盖中各自的网格尺寸优选为2mm以上且100mm以下,更优选为2mm以上且50mm以下,甚至更优选为2mm以上且30mm以下,特别优选为2mm以上且6mm以下。上述网格尺寸基于物体2和催化剂30的尺寸适当地确定。

[0059]

接下来,描述本实施方案中的物体2的处理方法的过程。图2为示出了本实施方案中物体2的处理方法的实例的流程图。参照图1和图2,在本实施方案的物体2的处理方法中,首先,进行布置物体2的步骤,作为步骤(s10)。更具体地,将物体2布置在反应器10中。在该实施方案中,物体2为废衬底20。废衬底20具有一个表面21和另一个表面22。在厚度方向的平面图中,废衬底20的面积例如为4cm2或更大。在该实施方案中,将废衬底20以被容纳在容器40中的状态布置在反应器10中。在这种情况下,容器40被埋在催化剂30中,使得废衬底20的表面21和22被大量催化剂30覆盖。然后,将废衬底20埋在例如距离催化剂30的表面50mm或更远处。在该实施方案中,将废衬底20布置成与x轴方向交叉(正交)。即,将废衬底20布置成使得废衬底20的表面21和22与气体流动的方向(x轴方向)交叉(正交)。以这种方式,物体2被催化剂30覆盖,并且使催化剂30与物体2中的有机物接触。废衬底20为例如包括印刷板和安装在印刷板上的电子组件的电子电路板。电子电路板的厚度方向为印刷板的厚度方向。在该实施方案中,将其上安装有大量电子组件的电子电路板的表面22布置成面向下壁部分103。

[0060]

接下来,进行分解有机物的步骤,作为步骤(s20)。更具体地,使催化剂30覆盖废衬底20,并且使催化剂30与废衬底20中的有机物接触。使含氧的气体流入反应器,将反应器10中的催化剂30保持在480℃以上且550℃以下的温度。通过由加热装置等从反应器10的外壁侧加热将反应器10中的催化剂30保持在预定温度。更具体地,催化剂30的温度相对于上述加热装置的设定温度的波动范围为设定温度的正负30℃。因此,适当地设定加热装置的设定温度,使得催化剂30的温度落入上述温度范围内。在该实施方案中,在将废衬底20布置在反应器10中之前,将反应器10中的催化剂30加热到预定温度(例如,480℃以上且550℃以下)。

[0061]

在步骤(s20)中,使气体流入反应器10,使得废衬底20中的有机物发生分解反应。在这种情况下,使气体流动,从而遍布反应器10的内部。气体为含氧的气体。含氧的气体为例如含氧气的混合气体。更具体地,含氧的气体为空气。此外,使气体流入反应器10,使得废衬底20中的有机物发生分解反应,并且催化剂30在废衬底20的表面21和22的至少一部分中轻微移动。当废衬底20中的有机物分解时,废衬底20的体积减小。由于气体流入反应器10,催化剂30在废衬底20的表面21和22上轻微移动,与废衬底20的不同区域接触。催化剂30的

这种移动连续进行,并且催化剂30在废衬底20的表面21和22的至少一部分中轻微移动。以这种方式,使得催化剂30在废衬底20的表面21和22上轻微流动。使气体以这样的程度流入反应器10,即该程度使得催化剂30不会形成流化床。在该实施方案中,气体流速为0.5m/min以上且200m/min以下。气体流速的下限优选为3m/min,更优选4m/min。气体流速的上限优选为100m/min,更优选为50m/min,甚至更优选为20m/min,特别优选为10m/min。例如,基于侧壁部分101的内径和气体流量来计算上述气体流速。在该实施方案中,每单位质量(g)的催化剂30的气体流量(l/min)的下限为4

×

10-3

l/min,优选为0.01l/min,更优选为0.028l/min。在该实施方案中,每单位质量(g)的催化剂30的气体流量(l/min)的上限为2l/min,优选为1l/min,更优选为0.1l/min,甚至更优选为0.085l/min。

[0062]

在该实施方案中,在步骤(s20)中,不对反应器10中所有催化剂30进行搅拌催化剂30的步骤。在该实施方案中,在步骤(s20)中,移动物体2,同时保持催化剂30覆盖废衬底20的状态。更具体地,在废衬底20容纳在容器40中的同时,移动容器40。例如,移动连接部分31以在径向方向(y轴方向)上往复运动,从而相对于催化剂30移动容器40。如上所述,可以分解废衬底20中的有机物。

[0063]

在本文中,在本实施方案中的物体2的处理方法中,使含氧的气体流入反应器10中,并加热催化剂30。因此,与催化剂30接触的有机物发生氧化分解。此外,使气体流入第一部分,从而发生有机物的分解反应,并且催化剂30在废衬底20的表面21和22的至少一部分中轻微移动。利用这种构造,加速了废衬底20中的有机物的分解。根据上述物体2的处理方法,当分解废衬底20中的有机物时,不需要搅拌废衬底20和催化剂30。因此,可以降低催化剂30的磨损,并且可以容易地分解物体2中的有机物。如上所述,根据本实施方案的物体2的处理方法,能够长时间处理废衬底20,并且能够容易地处理废衬底20。

[0064]

在上述实施方案中,在分解废衬底20中的有机物的步骤中,不对反应器10中所有催化剂30进行搅拌催化剂30的步骤。当不进行这种搅拌催化剂30的步骤时,抑制了废衬底20中的有机物暴露于表面,因此可以减少废衬底20中的有机物产生未分解气体。此外,可以减少催化剂30之间以及废衬底20和催化剂30之间的摩擦。此外,当不进行机械搅拌时,可以抑制搅拌叶片挤压催化剂30产生的负荷。因此,可以降低催化剂30的磨损。此外,在具有难以搅拌的尺寸和形状的废衬底20中,废衬底20可以被原样处理而不被精细破碎。废衬底20可以被原样处理而不被精细破碎,因此可以容易地处理废衬底20。

[0065]

在上述实施方案中,废衬底20容纳在容器40中。在加热催化剂30的步骤中,在将废衬底20容纳在容器40中的同时,移动容器40。利用这种构造,可以容易地使催化剂30与废衬底20的表面21和22接触。在上述实施方案中,已经描述了移动容器40以便在侧壁部分101的径向方向(y轴方向)上往复运动的情况,但是本发明不限于此。容器40可以仅在箭头y的方向或相对于催化剂30的相反方向上移动。此外,容器40可以相对于催化剂30振动。此外,容器40可以绕轴旋转。在这种情况下,移动容器40,使得容纳在反应器10中的催化剂30不被搅拌。例如,适当地设定容器40的移动速度、旋转速度和振动幅度,使得催化剂30不被搅拌。在上述实施方案中,已经描述了移动容纳废衬底20的容器40的情况,但是本发明不限于此。可以通过用夹具(例如,臂)夹持废衬底20并移动夹具来移动废衬底20。利用这种构造,可以有效地分解废衬底20中的有机物。类似地,移动夹具,使得容纳在反应器10中的催化剂30不被搅拌。例如,适当地设定夹具的移动速度,使得催化剂30不被搅拌。移动废衬底20的步骤可

以在分解废衬底20中的有机物的整个步骤中同时进行,或者可以在分解废衬底20中的有机物的步骤的一部分中进行。在分解废衬底20中的有机物的整个步骤中,废衬底20不需要相对于催化剂30移动。

[0066]

在上述实施方案中,已经描述了废衬底20容纳在容器40中的情况,但是本发明不限于此。废衬底20可以被布置成与催化剂30直接接触。

[0067]

在上述实施方案中,当使含氧的气体流入反应器10时,气体流速为0.5m/min以上且200m/min以下。当气体流速小于0.5m/min时,在一些情况下,催化剂30不能在废衬底20的表面21和22上充分地流动,并且废衬底20中的有机物不能充分分解。当气体流速大于200m/min时,催化剂30容易流动,可能难以降低催化剂30的磨损。因此,优选气体流速为0.5m/min以上且200m/min以下。

[0068]

在上述实施方案中,在厚度方向的平面图中,废衬底20的面积为4cm2或更大。可以通过改变反应器10的容量来处理具有更大面积的废衬底20。在这种情况下,废衬底20的面积例如为100cm2或更大,优选为600cm2或更大。虽然没有特别限制,但是废衬底20的面积的上限为例如1,000cm2。通过使用具有上述面积的废衬底20,可以有效地分解废衬底20。在上述实施方案中,废衬底20为电子电路板。在上述物体2的处理方法中,处理电子电路板以分解印刷板中的树脂,并且容易回收含有包含在印刷板和电子组件中的金属的处理后的材料。保持板状状态的处理后的材料和电子组件也可以通过在某种程度上分解印刷板中的树脂来回收。在上述物体2的处理方法中,在不破碎电子电路板的情况下去除所有的有机物,因此容易回收包含在电子电路板中的稀有金属。此外,当不破碎电子电路板时,可以提高稀有金属的回收率。此外,通过去除所有有机物,简化了回收时金属的熔炼过程。

[0069]

在上述实施方案中,已经描述了将废衬底20的表面21和22布置成与气体流动的方向(x轴方向)交叉的情况,但是本发明不限于此。废衬底20的表面21和22可以沿着x轴方向排列。在上述实施方案中,其上安装有大量电子组件的电子电路板的表面22被布置成面向下壁部分103。当将电子电路板的表面22布置成与x轴方向交叉(正交)时,使气体与电子电路板的表面22直接接触,可以有效地处理电子电路板。此外,电子电路板中的电子组件容易因其自身重量而掉落,并且包含在印刷板和电子组件中的金属可以容易地分离。

[0070]

在上述实施方案中,将物体2(废衬底20)埋入距催化剂30的表面例如50mm或更远处。物体2(废衬底20)埋入距催化剂30的表面的深度优选为100mm或更多,更优选为150mm或更多,甚至更优选为200mm或更多。当物体2(废衬底20)被埋入距离催化剂30的表面50mm或更远处时,当物体2(废衬底20)中的有机物分解时,可以抑制有机物产生未分解气体。根据反应器10的尺寸和容纳在反应器10中的催化剂30的量,适当地设定物体2(废衬底20)的掩埋深度。

[0071]

在上述实施方案中,已经描述了催化剂30由氧化钛制成的颗粒形成的情况,但是本发明不限于此。形成颗粒的材料可以为选自氧化铝、氧化硅和氧化钛中的至少一种的混合物。另外,形成颗粒的材料可以为选自以下的至少一种无机氧化物:钛/铌复合氧化物、钛/硅复合氧化物、选自硅和钨和钛的至少一种复合氧化物、选自硅和钼和钛的至少一种复合氧化物、钛/铝复合氧化物、氧化锆、钛/锆复合氧化物和含钛钙钛矿化合物。含钛钙钛矿化合物的实例可包括但不限于钛酸锶、锆钛酸钡(barium titanate zirconate)、钛酸钙,以及通过用例如镧、铈或钇取代这些化合物的钡、锆、锶和/或钙的一部分而获得的化合物。

[0072]

上述实施方案中的颗粒可以例如通过以下方法生产。将二氧化钛溶胶(根据需要,包括选自二氧化硅溶胶、氧化铝溶胶和氧化锆溶胶中的至少一种溶胶)搅拌并造粒成球形颗粒,然后在400℃至850℃的温度下煅烧。然后,通过筛分,获得煅烧后各自具有特定粒径的颗粒。

[0073]

作为上述实施方案中的催化剂30,可以采用由含钛的金属氧化物制成的颗粒,在该颗粒上负载有铜或氧化铜中的至少任一种。通过采用这种颗粒,可以长时间高效地处理物体2。上述颗粒通过在由上述方法生产的含钛金属氧化物制成的颗粒上负载铜或氧化铜中的至少任一种来生产。作为使得能够负载铜或氧化铜中的至少任何一种的方法,可以使用多种公知的方法,并且在这些方法中,可以适当地使用浸渍法。例如,将前述获得的颗粒浸入硝酸铜水溶液中并干燥,然后在200℃以上且500℃以下的温度下煅烧。从而,可以获得其上负载有铜或氧化铜中的至少任何一种的颗粒。铜或氧化铜中的至少任一种的负载量为例如0.1质量%以上且10质量%以下。

[0074]

上述实施方案中的颗粒的圆形度为0.5以上且5以下。颗粒的圆形度优选为1以上且2以下,更优选1以上且1.5以下,甚至更优选1以上且1.4以下,特别优选1以上且1.3以下,最优选1以上且1.2以下。更具体地,使用前,70%或更多、优选80%或更多、更优选90%或更多的总氧化钛颗粒的圆形度为1以上且2以下,优选为1以上且1.5以下,更优选为1以上且1.4以下,甚至更优选为1以上且1.3以下,最优选为1以上且1.2以下。当颗粒的圆形度在上述范围内时,每个颗粒的形状的球形度可以增加。上述圆形度的测量例如通过以下装置在以下条件下进行。在倒置显微镜上安装ccd相机,用image-proplus进行图像处理。具体地,将颗粒放在塑料培养皿(plasticpetridish)上,使颗粒彼此不重叠。然后,通过下面的倒置显微镜以4倍放大倍数捕获图像,并通过image-proplus自动测量圆形度。

[0075]

(装置)

[0076]

显微镜:产品名称“tmd-300”,尼康公司

[0077]

ccd相机:产品名称“retiga2000r(1600

×

1200像素)”,qimaging图像处理装置:产品名称“image-proplus”,mediacybernetics公司。

[0078]

在上述实施方案中,颗粒的静止角为15度以上且35度以下,优选为20度以上且35度以下。静止角的测量例如通过以下方法进行。将20g颗粒从漏斗中落下,并测量当形成山状层时由斜面和水平面形成的角度。在粉末颗粒具有令人满意的流动性的情况下,静止角较小。相反,在粉末颗粒具有不令人满意的流动性的情况下,静止角较大。

[0079]

上述实施方案中颗粒的振实密度为1g/ml以上且1.8g/ml以下,优选为1.03g/ml以上且1.6g/ml以下,更优选为1.05g/ml以上且1.55g/ml以下。上述振实密度的测量通过例如如下所述的方法进行。将约180g颗粒装入200ml玻璃量筒中。将量筒从50mm高的位置反复自然下落到10mm厚的橡胶板上10次,然后将量筒从距离50mm处撞击木板的侧面10次。将上述操作重复两次。然后,读取量筒的刻度,定义为颗粒的体积v(ml)。另外,将颗粒在110℃干燥3小时,然后测量其质量n(g)。基于上述内容,振实密度由以下表达式确定:n/v。

[0080]

上述实施方案中颗粒的磨损率为5质量%或更低,优选为2质量%或更低,更优选为1.5质量%或更低,甚至更优选为1质量%或更低。上述磨损率的测量按照下述方法进行。通过使用图3所示的磨损率测量装置进行测量。也就是说,磨损率测量装置具有这样的构造,其中搅拌器202安装在内径为63mm、深度为86mm的样品容器201上。在搅拌器202中,三个

长度均为20mm的椭圆形搅拌叶片204连接到轴体203的下端部,从而以60

°

的间隔从轴体203沿直径方向延伸,并且每个搅拌叶片204都倾斜,使搅拌叶片相对于水平方向成45

°

角。每个搅拌叶片204的最低边缘位于距离样品容器201底部8mm的位置。当测量氧化钛颗粒的磨损率时,用200ml量筒测量150ml颗粒,并记录其质量。此后,将全部量装入样品容器201中,并通过使用上述搅拌器以300rpm搅拌30分钟。然后,从样品容器201中取出样品,并将全部样品转移到网格尺寸为0.5mm的筛子上。测量通过筛子的样品的质量。在本文中,样品的磨损率a由下式确定:a=(w/w0)

×

100(%),其中w表示通过0.5mm网格尺寸的筛子的样品的质量,w0表示用于测量的样品的质量。

[0081]

上述实施方案中颗粒的比表面积为30m2/g以上且100m2/g以下,更优选为30m2/g以上且60m2/g以下,甚至更优选为30m2/g以上且50m2/g以下,特别优选为30m2/g以上且40m2以下。当颗粒的比表面积小于30m2/g时,颗粒和物体2之间的接触面积变小,并且在一些情况下,不能充分处理物体2。当颗粒的比表面积大于100m2/g时,颗粒的耐热性可能降低,并且颗粒可能容易塌陷和粉末化。因此,优选颗粒的比表面积为30m2/g以上且100m2/g以下。上述比表面积的测量通过例如bet法进行。bet法是一种涉及在液氮温度下将每个具有已知吸附占据面积的分子吸附到粉末颗粒表面并基于其量确定样品的比表面积的方法。作为测量装置,可以使用2300型自动测量装置(由shimadzu公司制造)。

[0082]

上述实施方案中颗粒的孔体积为0.1ml/g以上且0.8ml/g以下,更优选为0.2ml/g以上且0.6ml/g以下,甚至更优选为0.3ml/g以上且0.55ml/g以下,特别优选为0.4ml/g以上且0.5ml/g以下。上述孔体积的测量通过例如压汞法进行。压汞法是一种涉及施加压力以通过利用汞的大表面张力使汞进入粉末孔隙中,并基于压力和在压力下进入的汞量来确定孔隙体积的方法。作为测量装置,可以使用由thermofinniganllc制造的孔隙率计(压汞型,最大压力:200mpa)。

[0083]

当处理废衬底20时,上述实施方案中的颗粒的粒径优选为0.2mm以上且小于1.2mm。在这种情况下,所有颗粒的70质量%或更多、优选80质量%或更多、甚至更优选85质量%或更多的粒径各为0.35mm以上且小于0.85mm,更优选为0.4mm以上且小于0.85mm,甚至更优选为0.5mm以上且小于0.85mm。对于其他应用,可以使用各具有较大粒径的颗粒。在这种情况下,粒径为例如1mm以上且小于2mm。

[0084]

已经描述了侧壁部分101具有中空圆柱形状的情况,但是本发明不限于此。侧壁部分101可以在具有中空形状的同时具有棱柱形外形。例如,当侧壁部分101具有中空的长方体形状时,优选的是,垂直于x轴方向的侧壁部分101的横截面具有矩形形状。当侧壁部分101具有这种形状时,容器40可以沿着长边移动。当长边的长度被设置得较长时,用于分解废衬底20中的有机物的处理时间可以较长。另外,上述实施方案中的侧壁部分101的内壁可以具有锥形(曲面)形状,其中内径随着远离下壁部分103而增大。此外,上述实施方案中的侧壁部分101的内壁可以具有锥形(曲面)形状,其中内径随着远离上壁部分102而增大。在上述实施方案中,已经描述了供应口11的外形在x轴方向的平面图中具有圆形形状的情况,但是本发明不限于此。供应口11的外形在x轴方向的平面图中可以具有矩形形状。在上述实施方案中,已经描述了将一个管道51连接到供应口11的情况,但是本发明不限于此。多个喷嘴可以安装在下壁部分103中,并且多个喷嘴可以附接到下壁部分103以便暴露于空间v的内部。当以这种方式设置多个喷嘴时,易于仅轻微移动特定区域中的催化剂30。除了反应器

10、催化剂30和容器40之外,上述实施方案中的处理装置1可以包括选自以下中的任何一种或多种装置:氧化催化剂处理装置、还原催化剂处理装置、石灰中和处理装置、气体供应装置、氧化铝催化剂处理装置、热交换装置、预热装置、排气鼓风机装置、冷却装置、热回收装置、氯化氢连续测量装置、co连续测量装置和警报装置。

[0085]

在上述实施方案中,已经描述了废衬底20为电子电路板的情况,但是本发明不限于此。废衬底20可以为例如板状材料,诸如装饰钢板或树脂层压板。除了废衬底20之外,作为物体2,可以处理包含有机物的一般废物,例如废塑料或废树脂、工业废物、医疗废物和传染性医疗废物以及实验废物(实验动物(例如大鼠)的尸体)。此外,对可以通过使用催化剂30分解的有机物没有特别限制,并且可以是热固性树脂以及通用热塑性树脂,例如聚乙烯和聚丙烯、包含在医疗废物中的有机物等。

[0086]

(第二实施方案)

[0087]

接下来,描述第二实施方案。第二实施方案中的处理方法基本上包括与第一实施方案相同的步骤,并且表现出与第一实施方案相同的效果。然而,在第二实施方案中,处理装置1的构造不同于第一实施方案的构造。下面描述与第一实施方案的不同之处。

[0088]

图4和图5均为示出了第二实施方案中的处理装置1的结构的示意性截面图。图4为沿着图5的线b-b截取的截面图。图5为沿着图4的线a-a截取的截面图;图6为示出了在轨道上行进状态下的容器40的示意性透视图。图7为示出了在轨道上行进状态下的容器40的示意性侧视图。在图4和图5中,x轴方向为轨道中的第一轨道延伸的方向。z轴方向为竖直方向。y轴方向为垂直于x-z平面的方向。

[0089]

参照图4和图5,本实施方案中的处理装置1包括用作第一部分的反应槽10、催化剂30、供应单元50、气体处理单元53、加热单元60、容器40和支撑容器40的支撑单元65,第一部分为用于处理物体2的部分。反应槽10具有其中形成用于处理物体2的空间的形状。参照图4和图5,反应槽10具有例如长方体形状。在该实施方案中,在反应槽10中,形成从一个端部穿透到另一个端部的空间t。更具体地,空间t沿着x轴方向延伸。

[0090]

在该实施方案中,反应槽10包括包围空间t的第一内壁表面12、一对第二内壁表面13和第三内壁表面14。第一内壁表面12具有例如平面形状。更具体地,第三内壁表面14在z轴方向上布置在距第一内壁表面12一定距离处。第一内壁表面12和第三内壁表面14彼此平行布置。该对第二内壁表面13分别连接到第一内壁表面12和第三内壁表面14。该对第二内壁表面13各自在y轴方向上以一定间隔布置。第二内壁表面13具有例如平面形状。

[0091]

在该实施方案中,第三内壁表面14包括第一表面141、第二表面142、第三表面143、第四表面144和第五表面145。第一表面141、第二表面142、第三表面143、第四表面144和第五表面145各自具有例如平面形状。更具体地,第一表面141、第三表面143和第五表面145各自平行于x-y平面布置。第一表面141和第五表面145在z轴方向上位于相同的高度。在z轴方向上,第三表面143的高度低于第一表面141的高度。第二表面142连接到第一表面141和第三表面143。第四表面144连接到第三表面143和第五表面145。第二表面142和第四表面144各自相对于x-y平面倾斜。在该实施方案中,在反应槽10中沿着z轴方向形成与第一凹部s连通的通孔15。更具体地,多个通孔15(在本实施方案中为八个)在x轴方向上间隔形成。通孔15的一个开口部分在第二表面142、第三表面143和第四表面144上形成。通孔15的另一开口部分在反应槽10的外壁上形成。在该实施方案中,由第二表面142、第三表面143、第四表面

144和该对第二内壁表面13包围的第一凹部s在反应槽10的内壁表面上形成。

[0092]

参照图5,催化剂30保持在容纳于第一凹部s中的状态。催化剂30由含钛的金属氧化物制成的颗粒形成。在该实施方案中,催化剂30由氧化钛(二氧化钛)制成的颗粒形成。每个颗粒都具有例如基本上球形的形状。基本上球形意味着颗粒表面的角被倒圆并且球形度高。颗粒的粒径与第一实施方案中的相同。在该实施方案中,颗粒的滚动倾斜角与第一实施方案中的相同。处理装置1不包括对容纳在第一凹部s中的所有催化剂30进行搅拌催化剂30的搅拌单元。

[0093]

供应单元50供应含氧的气体。供应单元50为例如鼓风机。含氧的气体为例如含氧混合气。更具体地,含氧的气体为空气。在该实施方案中,供应单元50通过第一管道511和第二管道512的中间作用连接到反应槽10。更具体地,第一管道511沿着x轴方向延伸。供应单元50布置在第一管道511的一个端部中。第二管道512从第一管道511中的分支点513沿着z轴方向延伸。多个第二管道512在x轴方向上间隔布置。第二管道512各自布置成使得包围第二管道512的空间与通孔15连通。从供应单元50供应的气体被供应到第一凹部s中。在该实施方案中,加热单元60沿着每个第二管道512的外周布置。加热单元60加热由供应单元50供应的气体。加热单元60为例如加热器。以这种方式,含氧的气体被供应到第一凹部s中,并加热容纳在第一凹部s中的催化剂30。

[0094]

参考图5和图6,在该实施方案中,支撑单元65包括用作第一组件的驱动单元44a和44b、连接部分42和43以及轨道80。轨道80具有驱动单元44a和44b能够在其中行进的形状。参照图1和图2,轨道80具有例如环形形状。在该实施方案中,轨道80包括第一轨道81、第二轨道82、第三轨道83和第四轨道84。更具体地,在z轴方向上的平面图中,第一轨道81和第二轨道82沿着x轴方向线性延伸。第一轨道81和第二轨道82彼此平行布置。第三轨道83连接到第一轨道81和第二轨道82中的每一个的一个端部。第四轨道84连接到第一轨道81和第二轨道82中的每一个的另一端部。参照图5,第一轨道81布置成穿过反应槽10中的空间t。第一轨道81被布置成例如暴露于催化剂30。在该实施方案中,第一轨道81包括第一直线部分811、第二直线部分813、第三直线部分815、第一倾斜部分812和第二倾斜部分814。更具体地,第一直线部分811、第二直线部分813和第三直线部分815每个都沿着x轴方向延伸。第一直线部分811和第三直线部分815在z轴方向上具有相同的高度。在z轴方向上,第二直线部分813的高度低于第一直线部分811的高度。第一倾斜部分812连接到第一直线部分811和第二直线部分813。第二倾斜部分814连接到第二直线部分813和第三直线部分815。第一倾斜部分812和第二倾斜部分814各自相对于z轴方向倾斜。

[0095]

参照图4、图5和图6,驱动单元44a和44b能够通过例如内置电动机(未示出)在轨道80上行进。连接部分42和43各自具有适于悬挂容器40的形状。连接部分42和43各自具有例如线性延伸的形状。更具体地,驱动单元44a连接到连接部分42的一个端部。驱动单元44b连接到连接部分43的一个端部。参照图6和图7,容器40连接到连接部分42和43的另一端部。连接部分42和43连接到驱动单元44a和44b以及容器40,因此驱动单元44a和44b安装在容器40上。

[0096]

参照图5、图6和图7,容器40具有适于在容器40中容纳待处理物体2的形状。容器40具有例如长方体形状。更具体地,容器40由能够在约550℃的温度下保持其形状的金属(铁)制成。在该实施方案中,容器40包括第一外壁411、第二外壁412、第三外壁413、第四外壁414

和第五外壁415。第一外壁411、第二外壁412、第三外壁413、第四外壁414和第五外壁415各自具有例如网状形状,使得催化剂30能够从中穿过。更具体地,第一外壁411、第二外壁412、第三外壁413、第四外壁414和第五外壁415中的每一个的网格尺寸为例如1mm或更大。第一外壁411、第二外壁412、第三外壁413、第四外壁414和第五外壁415中的每一个的网格尺寸优选为2mm以上且100mm以下,更优选为2mm以上且50mm以下,甚至更优选为2mm以上且30mm以下,特别优选为2mm以上且6mm以下。上述网格尺寸基于物体2和催化剂30的尺寸适当地确定。

[0097]

每个外壁具有适于容纳待处理物体2的形状。第一外壁411、第二外壁412、第三外壁413、第四外壁414和第五外壁415各自具有例如平板形状。更具体地,第一外壁411和第二外壁412在z轴方向上彼此平行间隔布置。第三外壁413和第四外壁414在y轴方向上彼此平行间隔布置。在y轴方向上的平面图中,第一外壁411连接到第三外壁413的一个长边,第二外壁412连接到第三外壁413的另一个长边。在y轴方向的平面图中,第一外壁411连接到第四外壁414的一个长边,第二外壁412连接到第四外壁414的另一个长边。在x轴方向上的平面图中,第一外壁411连接到第五外壁415的一个长边,第二外壁412连接到第五外壁415的另一个长边。此外,第三外壁413连接到第五外壁415的一个短边,第四外壁414连接到第五外壁415的另一个短边。

[0098]

在该实施方案中,在容器40中形成由第一外壁411、第二外壁412、第三外壁413和第四外壁414包围的开口部分p。物体2可以从开口部分p布置在容器40内部。物体2容纳在由第一外壁411、第二外壁412、第三外壁413、第四外壁414和第五外壁415包围的空间中。在该实施方案中,第一外壁411连接到连接部分42和43的另一端部。更具体地,在z轴方向上的平面图中,将连接部分42和连接部分43布置成跨过容器40的重心。以这种方式,容器40可以沿着轨道80的行进方向h移动。

[0099]

处理装置1可以包括用于使容器40沉入催化剂30中的装置。在该实施方案中,处理装置1还包括边缘部分416。更具体地,边缘部分416布置成从第二外壁412的外边缘突出。在z轴方向上的平面图中,边缘部分416连接到第二外壁412的一侧,该侧与连接第五外壁415的一侧相反。边缘部分416在轨道80的行进方向h上沿箭头方向突出。边缘部分416具有例如平板形状。边缘部分416相对于第二外壁412倾斜。在该实施方案中,由边缘部分416和第二外壁412形成的角度为例如10度以上且45度以下。在该实施方案中,边缘部分416包括从主体部分417突出并且在y轴方向上间隔布置的多个突起418。

[0100]

例如,在由反应槽10中的物体2中的有机物分解产生的气体被处理之后,该气体可以排放到外部。参照图5,在该实施方案中,处理装置1包括气体处理单元53,气体处理单元53为用于处理由物体2中的有机物分解产生的气体的部分。更具体地,将反应槽10连接到管道521的一个端部。管道521连接成使得由管道521包围的空间与空间t连通。气体处理单元53连接到管道521的另一端部。由气体处理单元53处理的气体通过管道522排放到外部。作为上述气体处理单元53,给出了例如氧化催化剂处理装置、还原催化剂处理装置、石灰中和处理装置等。

[0101]

接下来,描述通过使用本实施方案中的处理装置1处理物体2的方法。参照图2,首先,进行将物体2布置在容器40内的步骤,作为步骤(s10)。参照图6,准备用作物体2的废衬底20。在该实施方案中,废衬底20为包括印刷板和安装在印刷板上的电子组件的电子电路

板。废衬底20的尺寸(平面图中的面积)与第一实施方案中的相同。废衬底20从容器40的开口部分p布置在容器40内部。将废衬底20布置成与z轴方向交叉(正交)。在该实施方案中,将其上安装有大量电子组件的电子电路板的表面布置成面向第三内壁表面14。

[0102]

然后,参照图4和图5,当驱动单元44a和44b在轨道80上行进时,在废衬底20容纳在容器40中的状态下,容器40沿着轨道80移动。当驱动单元44a和44b在第一轨道81上行进时,容器40在反应槽10中移动。例如,描述了驱动单元44a和44b在行进方向h上沿箭头方向行进的情况。当驱动单元44a和44b在第一轨道81的第一直线部分811上行进时,容器40沿水平方向(x轴方向)移动,容器40进入反应槽10。容纳在容器40中的废衬底20布置在反应槽10中。在这种状态下,容器40不与催化剂30接触。当驱动单元44a和44b在第一轨道81的第一倾斜部分812上行进时,容器40沿着竖直方向(z轴方向)和水平方向(x轴方向)移动。当驱动单元44a和44b在第一直线部分811上行进时,移动容器40,使得容器40的高度低于容器40在z轴方向上的高度。从而,将容器40埋在容纳在第一凹部s中的催化剂30中,并且催化剂30覆盖废衬底20。废衬底20埋在催化剂30中的深度与第一实施方案中的相同。在这种情况下,容器40进入与催化剂30接触的状态。

[0103]

接下来,作为步骤(s20),进行分解有机物的步骤。更具体地,通过使驱动单元44a和44b在第一轨道81的第二直线部分813上行进,容器40沿着x轴方向移动。此时,适当设定移动速度,使得催化剂30不被容器40搅拌。在这种情况下,催化剂30覆盖废衬底20,并且废衬底20中的有机物保持与催化剂30接触的状态。然后,使含氧的气体流入第一凹部s,并将催化剂30保持在480℃以上且550℃以下的温度。在该实施方案中,适当地设定供应到第一凹部s中的气体的温度,使得催化剂30落入上述温度范围内。在将废弃衬底20布置在反应槽10中之前,将催化剂30加热到预定温度(例如,480℃以上且550℃以下)。流入第一凹部s的气体流速(m/min)和每单位质量(g)的催化剂30的气体流量(l/min)与第一实施方案中的相同。催化剂30的温度与第一实施方案中的相同。

[0104]

在步骤(s20)中,使气体流入第一凹部s,使得废衬底20中的有机物发生分解反应。在这种情况下,使气体流动以遍布第一凹部s的内部。此外,使气体流入第一凹部s中,使得废衬底20中的有机物发生分解反应,并且催化剂30在废衬底20的至少一部分表面中轻微移动。当废衬底20中的有机物分解时,废衬底20的体积减小。由于气体流入第一凹部s,催化剂30在废衬底20的表面上轻微移动,以与废衬底20的不同区域接触。催化剂30的这种移动连续发生,并且催化剂30在废衬底20的至少一部分表面中轻微移动。以这种方式,使得催化剂30在废衬底20的表面上轻微流动。以这样的传给你都使气体流入第一凹部s中,即该程度使得催化剂30不会形成流化床。

[0105]

在该实施方案中,在步骤(s20)中,不对容纳在第一凹部s中的所有催化剂30进行搅拌催化剂30的步骤。然后,当驱动单元44a和44b在第一轨道81的第二倾斜部分814上行进时,容器40沿着水平方向(x轴方向)和竖直方向(z轴方向)移动。当驱动单元44a和44b在第二直线部分813上行进时,移动容器40,使得容器40的高度高于容器40在z轴方向上的高度。以这种方式,从催化剂30中取出容器40。然后,驱动单元44a和44b在第一轨道81的第三直线部分815上行进,将容器40移动到反应槽10的外部。在步骤(s20)之后,可以进行回收分解产物的步骤。例如,当驱动单元44a和44b在第二轨道82上行进时,可以从容器40中取出分解产物。此外,在步骤(s20)之后,可以再次重复进行步骤(s10)和步骤(s20)。例如,当驱动单元

44a和44b在第二轨道82上行进时,可以再次将废衬底20布置在容器40中,并且可以重复处理废衬底20。在这种情况下,容纳在第一凹部s中的催化剂30保持在480℃以上且550℃以下的温度下,并且催化剂30覆盖废衬底20。从而,可以分解废衬底20中的有机物。

[0106]

在该实施方案中,移动容器40,使得催化剂30覆盖容纳在容器40中的废衬底20。然后,将含氧的气体供应到第一凹部s中,并加热催化剂30。从而,可以分解废衬底20中的有机物。在废衬底20被处理之后,容器40沿着竖直方向(z轴方向)移动,并从催化剂30中取出容器40。在这种情况下,容器40进入与催化剂30不接触的状态。当容器40在竖直方向(z轴方向)上移动时,催化剂30落入第一凹部s中,因此可以减少催化剂30从第一凹部泄漏。催化剂30保持在容纳在第一凹部s中的状态,因此容易重复处理反应槽10中的废衬底20。本实施方案中的处理装置1不包括搅拌单元,该搅拌单元对容纳在第一凹部s中的所有催化剂30进行搅拌催化剂30。当处理装置1不包括上述搅拌单元时,可以减少催化剂30之间以及废衬底20和催化剂30之间的摩擦。从而,降低催化剂30的磨损。以这种方式,根据本实施方案中的处理装置1,容易重复处理物体2(废衬底20),并且可以长时间处理物体2(废衬底20)。

[0107]

在本实施方案的处理装置1中,当容器40的至少一部分与催化剂30接触时,容器40为可移动的。更具体地,容器40可以沿着水平方向(x轴方向)移动。通过采用这种构造,催化剂30容易与废衬底20的表面接触,并且可以更有效地分解废衬底20中的有机物。在上述实施方案中,已经描述了容器40沿着x轴方向移动的情况,但是本发明不限于此。容器40可以沿着x轴方向移动的同时绕轴旋转。此外,容器40可以相对于催化剂30振动。移动容器40,使得催化剂30不被搅拌。例如,适当地设定容器40的移动速度、旋转速度和振动幅度,使得催化剂30不被搅拌。

[0108]

在本实施方案的处理装置1中,支撑单元65包括包含第一倾斜部分812和第二倾斜部分814的轨道80,以及能够在轨道80上行进的驱动单元44a和44b。通过采用这种构造,容器40可以沿着轨道80移动。从而,容易连续处理废衬底20。此外,由于第一倾斜部分812和第二倾斜部分814,容易沿着竖直方向(z轴方向)移动容器40。

[0109]

本实施方案中的处理装置1包括安装在容器40上的边缘部分416,以便向轨道80的行进方向h上的任一侧突出。通过采用这种构造,当沿着轨道80移动容器40时,容易使边缘部分416沉入催化剂30。因此,容易使容器40的至少一部分区域下沉从而被催化剂30覆盖。

[0110]

本实施方案中的处理装置1不包括搅拌单元,该搅拌单元对容纳在第一凹部s中的所有催化剂30进行搅拌催化剂30。当通过使用这种搅拌单元搅拌物体2和催化剂30时,物体2和催化剂30被搅动,物体2中的有机物可能暴露于表面。在这种情况下,可能产生有机物没有完全分解而形成的未分解气体(例如,甲烷气体、一氧化碳气体等)。当不通过使用这种搅拌单元搅拌物体2和催化剂30时,抑制了物体2中的有机物暴露于表面,因此可以减少上述有机物产生未分解气体。此外,在具有难以搅拌的尺寸和形状的废衬底20中,废衬底20可以被原样处理而不被精细破碎。由于废衬底20可以被原样处理而不被精细破碎,因此可以容易地处理废衬底20。

[0111]

在上述实施方案中,将其上安装有大量电子组件的电子电路板的表面布置成面向第三内壁表面14。利用这种构造,气体与电子电路板的表面直接接触,可以有效地处理电子电路板。此外,电子电路板中的电子组件容易因其自身重量而下落,可以容易地分离包含在印刷板和电子组件中的金属。

[0112]

形成催化剂30的颗粒的材料与第一实施方案中的相同。以与第一实施方案相同的方式,催化剂30可以采用由含钛的金属氧化物制成的颗粒,在该颗粒上负载有铜或氧化铜中的至少任一种。颗粒的圆形度、静止角、振实密度、磨损率、比表面积和孔体积与第一实施方案中的相同。以与第一实施方案相同的方式,除了电子电路板之外,废衬底20可以为例如板状材料,诸如装饰钢板或树脂层压板。此外,以与第一实施方案中相同的方式,除了废衬底20之外,作为物体2,可以处理包含有机物的一般废物,例如废塑料或废树脂、工业废物、医疗废物和传染性医疗废物,以及实验废物(实验动物(例如大鼠)的尸体)。

[0113]

(改进实例)

[0114]

反应槽10的第三内壁表面14的第三表面143可以相对于x-y平面倾斜。图8为示出了第一实施方案的处理装置1的改进实例的示意性截面图。参照图8,第二表面142和第三表面143连接的区域在z轴方向上的高度变得最低,第三表面143在z轴方向上的高度随着远离第二表面142而增加。轨道80的第一轨道81由第一直线部分811、第三直线部分815、第一倾斜部分812和第二倾斜部分814形成。催化剂30覆盖第一倾斜部分812和第二倾斜部分814的部分区域。当驱动单元44a和44b在第一倾斜部分812和第二倾斜部分814连接的区域上行进时,容器40在距催化剂30的表面最深处掩埋。最初,在处理废衬底20期间,可能产生有机物没有完全分解而形成的未分解气体(例如,甲烷气体、一氧化碳气体等)。通过采用上述改进实例中的构造,上述未分解气体被催化剂30分解,使得可以减少未分解气体的产生。

[0115]

(第三实施方案)

[0116]

接下来,描述作为本发明的处理装置1的另一实施方案的第三实施方案。第三实施方案中的处理装置1基本上具有与第一实施方案相同的构造,并且表现出与其相同的效果。然而,在第三实施方案中,反应槽10和轨道80的构造不同于第二实施方案的情况。现在,描述与第二实施方案的不同之处。

[0117]

图9和图10均为示出了第二实施方案中的处理装置1的结构的示意性截面图。图9为沿着图10的线d-d截取的截面图。图10为沿着图9的线c-c截取的截面图。参照图9和图10,反应槽10具有例如环形形状。更具体地,在反应槽10中形成环形空间u。在该实施方案中,反应槽10包括包围空间u的第一内壁表面12、一对第二内壁表面13和第三内壁表面14。第一内壁表面12和第三内壁表面14在平面图中各自具有例如环形形状。该对第二内壁表面13各自具有例如环形形状。在该实施方案中,在反应槽10中形成由该对第二内壁表面13和第三内壁表面14包围的环形第一凹部s。催化剂30容纳在第一凹部s中。

[0118]

在该实施方案中,轨道80的第一轨道81包括第四直线部分816、第五直线部分818、第六直线部分820、第三倾斜部分817和第四倾斜部分819。更具体地,第四直线部分816、第五直线部分818和第六直线部分820各自沿着x轴方向延伸。第四直线部分816和第六直线部分820在z轴方向上具有相同的高度。在z轴方向上,第五直线部分818的高度高于第四直线部分816的高度。第三倾斜部分817连接到第四直线部分816和第五直线部分818。第四倾斜部分819连接到第五直线部分818和第六直线部分820。第三倾斜部分817和第四倾斜部分819各自相对于z轴方向倾斜。

[0119]

在该实施方案中,当驱动单元44a和44b在第四直线部分816、第六直线部分820、第二轨道82、第三轨道83和第四轨道84上行进时,容器40沿着水平方向(x轴方向)移动。在这种情况下,容器40埋在催化剂30中,催化剂30覆盖物体2。在该实施方案中,当驱动单元44a

和44b在第三倾斜部分817和第四倾斜部分819上行进时,容器40沿着水平方向(x轴方向)和竖直方向(z轴方向)移动。在该实施方案中,当驱动单元44a和44b在第五直线部分818上行进时,容器40沿着水平方向(x轴方向)移动。更具体地,当驱动单元44a和44b在第四直线部分816、第六直线部分820、第二轨道82、第三轨道83和第四轨道84上行进时,容器40在z轴方向上的高度变得高于容器40的高度。在这种情况下,容器40暴露于催化剂30。当驱动单元44a和44b在第五直线部分818上行进时,将物体2(见图3)布置在容器40中,并且取出分解产物。在这种情况下,在反应槽10的第一内壁表面12的对应于第五直线部分818的区域中,例如,可以形成开口部分(未示出),使得可以将物体2布置在容器40中,并且可以取出分解产物。此外,可以附接可打开的盖(未示出)以封闭开口部分。此外,在反应槽10的第二内壁表面13的对应于第五直线部分818的区域中,可以附接隔热板(未示出)以将热量与催化剂30隔开。以这种方式,重复处理物体2。

[0120]

即使利用上述第三实施方案中的处理装置1,也容易以与第二实施方案中相同的方式重复处理物体2,并且可以长时间处理物体2。根据本实施方案中的处理装置1,与第二实施方案中的处理装置1相比,该处理装置1可以制造得更紧凑。

[0121]

(第四实施方案)

[0122]

接下来,描述作为本发明的处理装置1的另一实施方案的第四实施方案。图11为示出了第四实施方案中的处理装置1的结构的示意性截面图。在图11中,α轴方向为竖直方向,β-γ平面为垂直于α轴方向的平面。参考图11,在该实施方案中,处理装置1包括用作第一组件的反应器10、催化剂30、容器40、叶片部分41、气体处理单元53、加热单元60和支撑单元65。

[0123]

在该实施方案中,反应器10包括侧壁部分101和下壁部分103。侧壁部分101具有例如中空的圆柱形形状。更具体地,具有平板形状的下壁部分103被布置成封闭侧壁部分101的一个开口。在反应器10中形成由侧壁部分101和下壁部分103包围的第一凹部s。保持催化剂30容纳在第一凹部s中的状态。在下壁部分103的中心形成供应口11。在该实施方案中,供应口11由多个通孔形成。在x轴方向的平面图中,供应口11的外形具有圆形形状。管道51安装在下壁部分103上。管道51布置成使得由管道51包围的空间和供应口11彼此连通。管道51为气体流入路径。因此,气体沿箭头l1的方向从管道51流入反应器10的第一凹部s。管道521安装在侧壁部分101的另一个开口处。气体处理单元53连接到管道521的与反应器10相对的端部。加热单元60沿着侧壁部分101的外周布置。在该实施方案中,通过加热单元60加热容纳在第一凹部s中的催化剂30。处理装置1不包括搅拌单元,该搅拌单元对容纳在第一凹部s中的所有催化剂30进行搅拌催化剂30。

[0124]

容器40具有能够在其中容纳催化剂30的形状。容器40具有例如具有内部空间q的长方体形状。在该实施方案中,容器40具有网状形状,使得催化剂30能够从中穿过。更具体地,容器40由能够在约550℃的温度下保持其形状的金属(铁)制成。在该实施方案中,容器40包括用作外围壁部分的第一壁部分401、第二壁部分402、用作底壁部分的第三壁部分403以及平台404和405。第二壁部分402和平台404和405被安装成可从第一壁部分401移除。第一壁部分401、第二壁部分402、第三壁部分403以及平台404和405各自具有例如网状形状。更具体地,第一壁部分401、第二壁部分402、第三壁部分403以及平台404和405各自的网格尺寸与第一实施方案中的容器40的网格尺寸相同。第一壁部分401具有例如中空的长方体

形状。第二壁部分402和第三壁部分403各自具有例如平板形状。更具体地,第二壁部分402布置成封闭第一壁部分401的一个开口。第三壁部分403布置成封闭第一壁部分401的另一个开口。第一壁部分401布置成从第三壁部分403的外边缘沿着z轴方向延伸。叶片部分41布置在第三壁部分403的与第一壁部分401相对的一侧上。叶片部分41布置成从第三壁部分403突出。叶片部分41具有例如平板形状。叶片部分41的尺寸根据反应器10的体积、直径等适当设定。在该实施方案中,用于分隔容器40的内部空间q的多个(在该实施方案中为两个)网状平台404和405在x轴方向上间隔布置在容器40中。在该实施方案中,可以在容器40中布置三个废衬底20。

[0125]

在该实施方案中,支撑单元65包括第一电动机47、平板48和输送机90。更具体地,每个输送机90包括第二电动机91和用作第二组件的皮带93。皮带93安装在第二电动机91的轴部92的端部。皮带93具有带状形状,其中纵向方向上的两端彼此连接。皮带93布置成沿着α轴方向延伸。具有平板形状的平板48固定在皮带93上,以便与α轴方向交叉(正交)。当驱动第二电动机91时,皮带93沿着α轴方向移动,平板48也沿着α轴方向移动。第一电动机47安装在平板48上。在该实施方案中,容器40的第二壁部分402连接到第一电动机47的轴部46的末端。更具体地,轴部46连接到第二壁部分402的大致中心的区域。第一电动机47布置成使得当驱动第一电动机47时,容器40沿着垂直于α轴方向的β-γ平面转动。当驱动第一电动机47时,容器40转动,并且叶片部分41也沿着β-γ平面转动。因此,附接到容器40的叶片部分41为可转动的。

[0126]

接下来,描述通过使用本实施方案中的处理装置1处理物体2的方法。参照图2,首先,进行布置物体2的步骤,作为步骤(s10)。参照图11,准备用作物体2的废衬底20。废衬底20为具有与第一实施方案中相同面积的电子电路板。废衬底20以与第一实施方案中相同的方式布置在容器40中。更具体地,在第二壁部分402和平台404和405从第一壁部分401移除的状态下布置废衬底20。然后,在将平台404安装在第一壁部分401上之后,布置废衬底20。此外,在将平台405安装在第一壁部分104上之后,布置废衬底20。以这种方式,将三个废衬底20布置在容器40中。

[0127]

在废衬底20容纳在容器40中的状态下,驱动第二电动机91以沿着α轴方向移动皮带93。当皮带93沿着α轴方向移动时,容器40沿着α轴方向移动。例如,描述了容器40在皮带93的行进方向j上沿箭头方向移动的情况。驱动第一电动机47以转动容器40,从而沿着β-γ平面转动叶片部分41。利用这种构造,容易将容器40埋在催化剂30中。在这种状态下,容器40不与催化剂30接触。然后,容器40在行进方向j上沿箭头方向移动,使得容器40被催化剂30覆盖。图12为示出了容器40和废衬底20被催化剂30覆盖的状态的示意图。参照图12,容器40被埋在容纳在第一凹部s中的催化剂30中,并且催化剂30覆盖废衬底20。每个废衬底20被埋在例如距离催化剂30的表面50mm或更远处。在这种情况下,容器40进入与催化剂30接触的状态,并且废衬底20布置在反应槽10中。

[0128]

接下来,进行分解有机物的步骤,作为步骤(s20)。更具体地,催化剂30覆盖每个废衬底20,并且废衬底20中的有机物保持与催化剂30接触的状态。然后,使含氧的气体流入第一凹部s,并将催化剂30保持在480℃以上且550℃以下的温度。流入第一凹部s的气体以与第一实施方案相同的方式流入第一凹部。流入第一凹部s的气体流速(m/min)和每单位质量(g)的催化剂30的气体流量(l/min)与第一实施方案中的相同。催化剂30的温度与第一实施

方案中的相同。通过由加热单元60从反应器10的外壁侧加热,将反应器10中的催化剂30保持在预定温度。在该实施方案中,在步骤(s20)中,不对容纳在第一凹部s中的所有催化剂30进行搅拌催化剂30的步骤。

[0129]

容器40沿着与皮带93的行进方向j上的箭头方向相反的方向移动,并从催化剂30中取出容器40。然后,从容器40中取出分解产物,并将废衬底20再次布置在容器40中。如上所述,重复处理废衬底20。

[0130]

在上述实施方案中,已经描述了通过转动容器40来转动叶片部分41的情况,但是本发明不限于此。叶片部分41本身可以在不转动容器40的情况下转动。在上述实施方案的步骤(s20)中,容器40可以为可转动的。更具体地,容器40可以沿着β-γ平面转动。在这种情况下,转动容器40,使得催化剂30不被附接到容器40的叶片部分41或容器40本身搅拌。例如,使用具有适当尺寸和突出长度的叶片部分41,并且适当地设定转速,使得催化剂30不被搅拌。此外,可以移动容器40以沿着β轴方向往复运动,或者可仅在箭头β的方向或与其相反的方向上移动。此外,容器40可以相对于催化剂30振动。在这种情况下,容器40被移动或振动,使得催化剂30不被搅拌。例如,适当设定容器40的移动速度和振动幅度,使得催化剂30不被搅拌。在催化剂30覆盖容器40的状态下移动容器40的步骤可以在分解废衬底20中的有机物的整个步骤中同时进行,或者在分解废衬底20中的有机物的步骤的一部分中同时进行。在分解废衬底20中的有机物的整个步骤中,废衬底20不需要相对于催化剂30移动。

[0131]

在上述实施方案中,已经描述了侧壁部分101具有中空圆柱形状的情况,但是本发明不限于此。侧壁部分101可以具有棱柱形外形,同时具有中空形状。例如,当侧壁部分101具有中空的长方体形状时,优选的是,垂直于α轴方向的侧壁部分101的横截面具有矩形形状。当侧壁部分101具有这种形状时,容器40可以沿着长边移动。当将长边的长度设置得较长时,用于分解废衬底20中的有机物的处理时间可以较长。另外,上述实施方案中的侧壁部分101的内壁可以具有锥形(曲面)形状,其中内径随着远离下壁部分103而增大。此外,上述实施方案中的侧壁部分101的内壁可以具有锥形(曲面)形状,其中内径随着远离上壁部分102而增大。在上述实施方案中,已经描述了在x轴方向的平面图中,供应口11的外形具有圆形形状的情况,但是本发明不限于此。在x轴方向的平面图中,供应口11的外形可以具有矩形形状。在上述实施方案中,已经描述了一个管道51连接到供应口11的情况,但是本发明不限于此。多个喷嘴可以安装在下壁部分103中,并且多个喷嘴可以附接到下壁部分103,以便暴露于第一凹部s的内部。当以这种方式设置多个喷嘴时,容易仅轻微移动特定区域中的催化剂30。在上述实施方案中,已经描述了第一电动机47的轴部46基本上附接到容器40的第二壁部分402的中心的情况,但是本发明不限于此。轴部46的末端可以附接到第二壁部分402的外边缘的一部分。此外,轴部46的外周表面可以附接到容器40的第一壁部分401,使得容器40绕轴部46的中心轴线转动。

[0132]

即使利用上述第四实施方案中的处理装置1,也容易以与第二实施方案中相同的方式重复处理物体2,并且可以长时间处理物体2。

[0133]

实施例

[0134]

[实验1]

[0135]

进行了通过根据本发明实施方案的处理方法分解物体2中的有机物的实验。实验过程如下所述。首先,通过以下方法生产用作该实验中使用的催化剂30的颗粒。将由硫酸法

生产氧化钛工艺中的水解步骤获得的氢氧化钛浆料过滤、用水洗涤并再制浆以获得浆料a。将硝酸作为溶胶化剂加入到浆料a中以获得氧化钛溶胶b。此外,将一部分溶胶b加热至100℃并干燥以获得干凝胶。将干凝胶在电炉中于500℃下煅烧3小时,以获得氧化钛煅烧产物c。将氧化钛煅烧产物c研磨,并且将获得的研磨产物造粒,同时通过使用由dalton公司制造的高速搅拌造粒机spg-25,在250rpm的搅拌叶片和3,000rpm的高速斩波器的条件下喷雾用水稀释5倍的溶胶b,从而获得氧化钛颗粒。将氧化钛颗粒在100℃下干燥3小时,然后在600℃下煅烧,之后,通过使用由不锈钢丝网制成的15目标准筛(丝直径:0.5mm,网格尺寸:1.19mm)和150目标准筛(丝直径:0.065mm,网格尺寸:0.104mm)进行筛分。15目以下的颗粒(通过部分)和150目以上的颗粒(截留部分)被定义为本实验使用的颗粒。以这种方式,获得由氧化钛制成的颗粒(第一颗粒)。

[0136]

获得的第一颗粒的颗粒尺寸分布如下所述。粒径为0.2mm以上且小于0.35mm的第一颗粒的量为0质量%。粒径为0.35mm以上且小于0.5mm的第一颗粒的量为1质量%。粒径为0.5mm以上且小于0.85mm的第一颗粒的量为97质量%。粒径为0.85mm以上且小于1.2mm的第一颗粒的量为2质量%。通过bet法测得的第一颗粒的比表面积为35m2/g。第一颗粒开始滑动的角度为0.5度以上且15度以下,并且所有第一颗粒完成滑动的角度为2度以上且30度以下。通过压汞法测得的第一颗粒的孔体积为0.1ml/g以上且0.8ml/g以下。第一颗粒的振实密度为1g/ml以上且1.8g/ml以下。第一颗粒的磨损率为2质量%或更低。

[0137]

接下来,将2100g获得的第一颗粒布置在图1所示的反应器10中。将催化剂30布置在反应器10中,使得其在x轴方向上的高度为约100mm。准备包括厚度为1.4mm、面积为长约3cm和宽约3cm的印刷板的电子电路板作为废衬底20。将电子电路板容纳在容器40中。将容器40埋在距催化剂30的表面约30mm处(电子电路板约5cm),并且将电子电路板布置成使得电子电路板的表面被催化剂30覆盖。重复移动容器40约15分钟,以便沿y轴方向往复运动。在空气流速为3.4m/min且加热装置的设定温度为500℃(反应器10中催化剂30的温度为480℃至540℃)的条件下处理电子电路板,而不对反应器10中所有第一颗粒进行搅拌第一颗粒的步骤,从而获得分解产物。测量处理前的电子电路板和分解产物的质量减少率(质量%)。在本文中,减少率(质量%)是指通过从处理前的电子电路板的质量中减去分解产物的质量而获得的值相对于处理前的电子电路板的质量的比率(质量%)。此外,目视观察分解产物的状态。为了比较,除了设定温度设定为400℃(反应器10中催化剂30的温度为400℃至440℃)之外,以与上述相同的方式处理电路板。以相同的方式测量处理前的电子电路板和分解产物的质量减少率(质量%)。上述减少率的测量结果如表1所示。

[0138]

[表1]

[0139]

加热设备的设定温度(℃)催化剂的温度范围(℃)减少率(%)400℃400℃至440℃10.3%500℃480℃至540℃36.3%

[0140]

参照表1,与设定温度设定为400℃(催化剂30的温度为400℃至440℃)的情况相比,当设定温度设定为500℃(催化剂30的温度为480℃至540℃)时,减少率增加了约3倍。因此,当反应器10中的催化剂30的温度设定为480℃以上且550℃以下时,可以改善电子电路板中的有机物的分解。图13为示出了处理之前电子电路板的状态的照片。图14为示出了当加热装置的设定温度设定为500℃时分解产物的状态的照片。参考图13和图14,电子电路板

中的印刷板的树脂被分解。此外,包含在印刷板和电子组件中的包含金属(例如,铜箔)的处理后的材料能够被单独回收。

[0141]

[实验2]

[0142]

接下来,以与实验1中相同的方式进行实验,除了其上没有安装组件的玻璃环氧树脂衬底被用作废衬底20,并且空气的流速改变为0.5m/min、3.4m/min、5m/min和10m/min。使用厚度为1.5mm、面积为长约6cm和宽约4cm的玻璃环氧树脂衬底。表2中示出了每个流速的减少率的测量结果。

[0143]

[表2]

[0144]

空气流速(m/min)减少率(%)0.5m/min23.9%3.4m/min36.3%5m/min38.1%10m/min37.7%

[0145]

参照表2,当空气流速为0.5m/min以上且200m/min以下时,减少率为20%或更多。当空气流速为3m/min或更大时,减少率为35%或更大。因此,优选空气流速的下限为3m/min。当空气流速为10m/min时,减少率约与空气流速为5m/min的情况相同。因此,优选空气流速的上限为10m/min。

[0146]

[实验3]

[0147]

接下来,将1600g获得的第一颗粒布置在图1所示的反应器10中。准备其中钢板、聚对苯二甲酸乙二醇酯膜和铝箔被层压的树脂装饰钢板(长度:约5cm,宽度:约5cm)作为废衬底20。树脂装饰钢板被埋在距催化剂30的表面约50mm处,并且树脂装饰钢板被布置成使得催化剂30覆盖树脂装饰钢板的表面。移动树脂装饰钢板约60秒,以便沿y轴方向往复运动。在空气流速为2.3m/min和设定温度为500℃的条件下处理树脂装饰钢板,而不对反应器10中所有第一颗粒进行搅拌第一颗粒的步骤。目测观察处理后的树脂装饰钢板的状态。结果,树脂装饰钢板中的聚对苯二甲酸乙二醇酯膜被分解,而留下钢板和铝箔。

[0148]

[实验4]

[0149]

接下来,在与树脂装饰钢板的处理条件相同的处理条件下,通过使用由金属制成的其上粘附有树脂的成型机挤出螺杆组件(长度:约4cm,宽度:约4cm,高度:约5cm)作为物体2来进行处理。结果,附着在成型机挤出螺杆组件上的树脂被分解,仅留下成型机挤出螺杆组件。

[0150]

[实验5]

[0151]

接下来,对反应器10中的所有催化剂30,进行用于检查由搅拌催化剂30引起的催化剂30的磨损程度的实验。实验过程如下所述。

[0152]

首先,将800g第一颗粒布置于图1所示的反应器10中。在流速为3.4m/min的条件下,使空气流入反应器10达10小时,而不对反应器10中所有第一颗粒进行搅拌第一颗粒的步骤,也不通过加热装置进行加热。测量由进行处理引起的第一颗粒的磨损程度。测量第一颗粒磨损程度的过程如下所述。首先,将处理后的第一颗粒用网格尺寸为250μm的筛子筛分。然后,测量留在筛子上的第一颗粒的质量(v)。计算通过从处理前的第一颗粒的质量(v0)减去留在筛上的第一颗粒的质量(v)获得的值(v

0-v)相对于处理前的第一颗粒的质量

(v0)的比率(质量%)。为了比较,以与上述相同的方式进行处理,除了通过使用搅拌叶片对反应器10中的所有第一颗粒进行搅拌第一颗粒,并且将流入反应器10的空气流速设定为2m/min。搅拌叶片的转速设定为60rpm。类似地,测量第一颗粒的磨损程度。测量结果如表3所示。

[0153]

[表3]

[0154]

处理催化剂的磨损程度(%)不进行搅拌0.05%进行搅拌1.29%

[0155]

参考表3,与搅拌第一颗粒的情况相比,当不搅拌第一颗粒时,第一颗粒的磨损程度显著降低。因此,当不搅拌催化剂30时,可以降低催化剂30的磨损。

[0156]

[实验六]

[0157]

接下来,在对搅拌反应器10中所有催化剂30进行搅拌催化剂30的情况和不进行上述搅拌的情况下,进行比较未分解气体的产生程度的实验。实验过程如下所述。

[0158]

首先,将2500g第一颗粒布置在图1所示的反应器10中。准备附接到pet瓶的聚丙烯盖子,并将其埋在距催化剂30表面约80mm处。在保持上述状态、空气流速为1.7m/min、设定温度为500℃和处理时间为5分钟的条件下处理盖子。在不对反应器10中的所有第一颗粒进行搅拌第一颗粒的步骤的情况下,处理盖子。未分解气体的产生率是在处理盖子时排出的气体(5升)中测量的。使用检测管式气体测量仪进行测量。作为测量仪器,使用由gastec公司制造的“gv-100s”(产品名称)。作为检测管,使用由gastec公司制造的“1l”、“103”、“105”和“2hh”(产品名称)。为了比较,将盖子布置在反应器10中,并且通过使用搅拌叶片对反应器10中的所有第一颗粒进行搅拌第一颗粒,从而进行盖子和第一颗粒的搅拌。在空气流速为3.4m/min、设定温度为500℃和处理时间为2分钟的条件下处理盖子。未分解气体的产生率是在处理盖子时排出的气体(2升)中测量的。测量结果如表4所示。在表4中,由排放的气体的体积转换的未分解气体的体积与未分解气体的比率一起示出。在表4中,低级烃的实例包括乙炔、异丁烷、异戊烷、乙烯、丁烷、正己烷、庚烷、戊烷和丙烷。高级烃的实例包括辛烷、癸烷、壬烷、己烷和庚烷。

[0159]

[表4]

[0160][0161]

参考表4,与对反应器10中的所有催化剂30进行搅拌催化剂30的步骤的情况相比,当不进行上述搅拌时,在盖子未完全分解的情况下形成的未分解气体(一氧化碳、低级烃和高级烃)的比率和体积降低。

[0162]

根据上述结果,根据本发明的物体2的处理方法,物体2中的有机物甚至可以在不对搅拌反应器10中的所有催化剂30进行搅拌催化剂30的步骤的情况下分解。因此,可以容

易地分解物体2中的有机物,同时降低催化剂30的磨损。因此,可以长时间处理物体2,并且可以容易地处理物体2。

[0163]

应理解,上文公开的实施方案和实施例仅是所有方面的示例,并不以任何方式限制本发明。本发明的范围由权利要求限定,而不是由上述描述限定,并且在与权利要求等同的范围内做出的修改适当地包括在本发明中。

[0164]

工业适用性

[0165]

本发明的物体的处理方法特别适用于需要长时间处理物体或者需要容易地处理物体的情况。

[0166]

附图标记列表

[0167]

1处理装置,2物体,10反应器、反应槽,11供应口,12第一内壁表面,13第二内壁表面,14第三内壁表面,15通孔,20废衬底,21表面,22表面,30催化剂,31连接部分,40容器,41叶片部分,42连接部分,43连接部分,44a驱动单元,44b驱动单元,46轴部,47第一电动机,48平板,50供应单元,51管道,52管道,53气体处理单元,60加热单元,65支撑单元,80轨道,81第一轨道,82第二轨道,83第三轨道,84第四轨道,90输送机,91第二电动机,92轴部,93皮带,101侧壁部分,102上壁部分,103下壁部分,141第一表面,142第二表面,143第三表面,144第四表面,145第五表面,201样品容器,202搅拌器,203轴体,204搅拌叶片,404平台,405平台,411第一外壁,412第二外壁,413第三外壁,414第四外壁,415第五外壁,416边缘部分,417主体部分,418突起,511第一管道,512第二管道,513分支点,521管道,522管道,811第一直线部分,812第一倾斜部分,813第二倾斜部分,814第二倾斜部分,815第三直线部分,816第四直线部分,817第三倾斜部分,818第五直线部分,819第四倾斜部分,820第六直线部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1