一种畜禽粪污的全量处理装置和处理方法

1.本发明涉及畜禽粪污处理技术领域,尤其涉及一种畜禽粪污的全量处理装置和处理方法。

背景技术:

2.目前,畜禽粪污处理常采用固液分离技术将粪污分离为固体和液体两部分,固体部分采用堆肥发酵技术进行处理制备成有机肥料,而液体部分进行沼气发酵、氧化塘发酵等技术处理。现有技术存在以下缺陷:1、处理工艺环节较多;2、处理设施(设备)(如固液分离机、厌氧发酵设施、设备等)造价高、运行成本高;3、处理后的产物(如沼渣、沼液)会造成潜在的二次污染。上述缺陷限制了现有技术的应用。因此,迄今为止,对于畜禽粪污仍然缺乏有效、实用的处理技术。

技术实现要素:

3.针对现有技术存在的缺陷,本发明提供一种畜禽粪污的全量处理装置和处理方法,能够省略现有技术中畜禽粪污固液分离和液体部分处理等工艺环节,简化处理工艺,降低设施(设备)成本和运行成本,实现畜禽粪污的全量化、无害化、资源化处理。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种畜禽粪污的处理装置,包括高温发酵仓1,所述高温发酵仓1内的底部埋设有若干通气管7;所述通气管7和高压风机3通过管道连接;所述通气管7上分布有若干通气孔7

‑

1。

6.优选的,所述高温发酵仓1的顶部为透光材料。

7.优选的,所述高温发酵仓1内的底部四周开设有溢流沟9;所述溢流沟9和储液池10相连。

8.优选的,所述通气管7成排平行埋于高温发酵仓1的底面内;相邻通气管7的间距为15~60cm;所述通气管7的直径为10~50cm。

9.优选的,通气管7上相邻两个通气孔7

‑

1的间距为15~60cm。

10.优选的,所述通气孔7

‑

1上嵌有通气嘴8;所述通气嘴8的形状为上端细、下端粗的锥形体;所述通气嘴8的上端直径为0.5~1.5cm;所述通气嘴8的下端直径为2.5~5.0cm;所述通气嘴8的高度为3~8cm。

11.本发明提供了一种基于上述方案所述处理装置的畜禽粪污的处理方法,包括以下步骤:

12.在所述高温发酵仓1的底部铺设作物秸秆,形成基底层;

13.在所述基底层加入发酵菌剂;

14.加入发酵菌剂后,再在基底层上依次交替加入畜禽粪污和作物秸秆,形成发酵堆,进行发酵;

15.在所述发酵的过程中,间歇开启高压风机3通过通气管7和通气嘴8向发酵堆内通

风;

16.在所述发酵的过程中,所述发酵堆的含水量≤80%,所述发酵堆内的氧气质量浓度为8%~20%。

17.优选的,所述发酵菌剂包括枯草芽孢杆菌、短小芽孢杆菌和酿酒酵母;所述枯草芽孢杆菌、短小芽孢杆菌和酿酒酵母的有效活菌数之比为10:10:1;所述发酵菌剂的总有效活菌数为1~10亿个/ml。

18.优选的,所述发酵菌剂的施用量为(0.5~1.5)l/m3作物秸秆。

19.优选的,所述高压风机3的运行功率为10~30kw;所述高压风机3的输出风压为2000~10000pa;所述高压风机3的开启频率为每15~30min通气1次,每次通气的时间为1~8min。

20.本发明提供了一种畜禽粪污的处理装置,包括高温发酵仓1,所述高温发酵仓1内的底部埋设有若干通气管7;所述通气管7和高压风机3通过管道连接;所述通气管7上分布有若干通气孔7

‑

1。本发明的处理装置具有以下优点:

21.1、效率高。本发明的处理装置可以同时处理畜禽粪污中的液体部分和固体部分,与传统的固液分离工艺对比,省略了“畜禽粪污固液分离”及“畜禽粪污液体部分处理”等工艺环节。同时,与动态堆肥发酵对比,又省略了“发酵料翻堆”等工艺环节,大大简化了工艺流程,提高了处理效率。

22.2、成本低。在设备设施成本方面,与传统的固液分离工艺对比,本发明的处理装置不需要固液分离机、曝气池、沼气发酵罐、农田灌溉设备等设备、设施。与动态堆肥发酵对比,本发明的处理装置不需要翻抛(堆)机、发酵槽等设备、设施,可大幅度降低设备、设施资金投入。在运行成本方面,本发明的处理装置主要运行设备为高压风机,且采用间歇式运行模式,其成本远低于传统工艺中固液分离机、发酵罐等设备的运行成本。

23.3、处理量大。本发明的处理装置处理畜禽粪污的处理量大,单个装置日处理畜禽粪污最高可达50吨,还可通过多个装置联用的方式增加处理量,适用于对大型养殖场畜禽粪污进行处理。

24.4、连续发酵。通过本发明的处理装置可每天在发酵堆上部添加畜禽粪污,保持持续高温发酵状态,不仅可以提高粪污的分解速度、加快发酵进程,而且实现连续发酵,保证每天产生的畜禽粪污得到及时处理,省略了畜禽粪污暂时储存需要的空间和设施。

25.5、绿色低碳。在本专利充分利用微生物降解有机物产能和太阳能等自然能源对发酵料进行无害化、减量化处理,大幅度减少电能和其他化石能源的输入,有助于降低碳排放。

26.6、适合寒冷地区。本专利中的发酵仓具有良好的保温性,且可以利用太阳能补充热量,在北方寒冷地区冬季可以正常运行。

附图说明

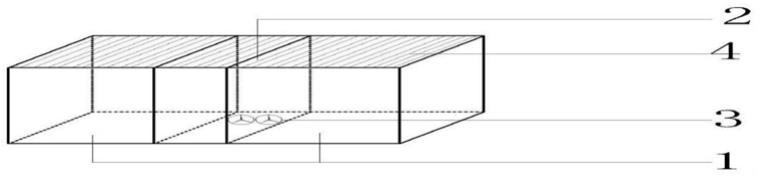

27.图1为本发明所述处理装置的整体示意图,其中:1为高温发酵仓、2为机房、3为高压风机、4为透光材料;

28.图2为本发明中发酵堆位于所述高温发酵仓1内的示意图,其中:1为高温发酵仓、4为透光材料、5为发酵堆、6为通气地板;

29.图3为本发明中通气地板6的俯视图,其中:7为通气管、8为通气嘴;

30.图4为本发明中通气管7的剖面图,其中:7为通气管、7

‑

1为通气孔、8为通气嘴、9为溢流沟、10为储液池。

具体实施方式

31.本发明提供了一种畜禽粪污的处理装置,包括高温发酵仓1,所述高温发酵仓1内的底部埋设有若干通气管7;所述通气管7和高压风机3通过管道连接;所述通气管7上分布有若干通气孔7

‑

1。

32.在本发明中,所述高温发酵仓1的顶部优选为透光材料,进一步优选为透光板或透光膜,能够充分利用太阳能补充热量;在本发明中,所述高温发酵仓1的墙体优选的采用保温材料,保证高温发酵仓1具有良好的保温性,为畜禽粪污的高温发酵提供温度保障,保证处理装置在北方寒冷地区冬季可以正常运行,且具有绿色低碳的优势。

33.在本发明中,所述高温发酵仓1优选的包括通气组件,以保证高温发酵仓1良好的通气性。

34.在本发明的一个实施例中,所述高温发酵仓1的个数为2个,所述高压风机3位于机房2中;所述机房2位于两个高温发酵仓1的中间,所述机房2的宽度和高度与所述高温发酵仓1一致,具体参见图1。

35.在本发明中,所述高温发酵仓1内的底部四周优选的开设有溢流沟9;所述溢流沟9和储液池10相连。在本发明中,所述溢流沟9的宽度优选为18~22cm,进一步优选为20cm,所述溢流沟9的深度优选为8~12cm,进一步优选为10cm;所述溢流沟9的作用是收集发酵堆中渗出的多于的污水,并排入储液池10。

36.在本发明中,所述通气管7成排平行埋于高温发酵仓1的底面内;所述底面优选为水泥底面;所述通气管7的顶部距离地表的高度优选为3~9cm,进一步优选为6cm;所述通气管7的直径优选为10~50cm,进一步优选为20~40cm;相邻通气管7的间距优选为15~60cm,进一步优选为25~50cm,更进一步优选为35~40cm;所述通气管7的剖面图参见图3。

37.在本发明中,高温发酵仓1的底面、通气管7和通气嘴8共同组成了通气地板6,所述通气地板6的俯视图参见图4。

38.在本发明中,所述通气地板6的宽度优选为1.5~30m,进一步优选为5~20m,更进一步优选为10~15m;本发明对所述通气地板的长度没有特殊限制。

39.在本发明中,相邻两个所述通气孔7

‑

1的间距优选为15~60cm,进一步优选为25~50cm,更进一步优选为35~40cm。在本发明中,所述通气孔7

‑

1上嵌有通气嘴8;所述通气嘴8的形状为上端细、下端粗的锥形体;所述通气嘴8的上端直径优选为0.5~1.5cm,进一步优选为1cm;所述通气嘴8的下端直径优选为2.5~5.0cm,进一步优选为3~4cm;所述通气嘴8的高度优选为3~9cm,进一步优选为6cm。在本发明具体实施过程中,所述通气嘴优选的与地面平齐。在本发明中,所述通气嘴8上无需设置筛网,进入通气嘴8内的发酵料可以通过冲洗清除。

40.本发明提供了一种基于上述方案所述处理装置的畜禽粪污的处理方法,包括以下步骤:

41.在所述高温发酵仓1的底部铺设作物秸秆,形成基底层;

42.在所述基底层加入发酵菌剂;

43.加入发酵菌剂后,再在基底层上依次交替加入畜禽粪污和作物秸秆,形成发酵堆,进行发酵;

44.在所述发酵的过程中,间歇开启高压风机3通过通气管7和通气嘴8向发酵堆内通风;

45.在所述发酵的过程中,所述发酵堆的含水量≤80%,所述发酵堆内的氧气质量浓度为8%~20%。

46.本发明首先在所述高温发酵仓1的底部铺设作物秸秆,形成基底层。在本发明中,所述作物秸秆选自玉米秸秆、水稻秸秆和小麦秸秆中的一种或几种。在本发明中,所述作物秸秆优选为收割机收割的作物秸秆。在本发明中,所述基底层的厚度优选为0.2m~1m,以添加畜禽粪污后污水不渗出为准;本发明对所述基底层的宽度和长度没有特殊限制,与所述高温发酵仓1相适应即可,所述基底层在设置时避开溢流沟9。

47.基底层形成后,本发明在所述基底层上加入发酵菌剂,在加入发酵菌剂的基底层上依次交替加入畜禽粪污和作物秸秆,形成发酵堆,进行发酵。

48.在本发明中,所述畜禽粪污选自牛粪、猪粪、鸡粪和清洁饲养环境所产生的废水中的一种或几种。本发明对所述畜禽粪污的含水量没有特殊限制。

49.在本发明中,每层所述畜禽粪污的量以添加畜禽粪污后下层秸秆中污水不渗出为准。

50.在本发明中,所述发酵菌剂优选的包括枯草芽孢杆菌(bacillus subtilis)、短小芽孢杆菌(bacilluspumilus)和酿酒酵母(saccharomyces cerevisiae);所述枯草芽孢杆菌、短小芽孢杆菌和酿酒酵母的有效活菌数之比优选为10:10:1;所述发酵菌剂的总有效活菌数优选为1~10亿个/ml。在本发明中,枯草芽孢杆菌和短小芽孢杆菌的作用是加速发酵堆中物料分解、提高发酵堆温度,酿酒酵母的作用是转化畜禽粪污中臭味物质、增加有机氮含量;本发明的发酵菌剂具有加速发酵进程、减少臭气排放、增加有机肥料肥效的功能。在发酵过程中,所述发酵菌剂可分解作物秸秆和畜禽粪污中的有机物并形成腐殖质,产生的热量可杀死畜禽粪污中的有害生物并蒸发掉部分水分,达到畜禽粪污减量化、无害化和资源化的目的。本发明充分利用微生物代谢能和太阳能对发酵料进行无害化、减量化处理,可减少电能和其他化石能源的输入,处理工艺具有绿色低碳的特点。在本发明中,所述枯草芽孢杆菌、短小芽孢杆菌和酿酒酵母来源于常规市售。本发明对所述菌剂的制备方法没有特殊限制,采用本领域常规方法即可。

51.在本发明中,所述发酵菌剂的施用量优选为(0.5~1.5)l/m3作物秸秆,进一步优选为1l/m3作物秸秆。在本发明中,所述发酵菌剂的施用方式优选为喷施。

52.在本发明中,所述发酵堆的顶部到高温发酵仓1顶部的距离优选为1.5~6m;所述发酵堆的高度优选为1~6m,进一步优选为2~5m,更进一步优选为3~4m。发酵堆位于所述高温发酵仓1内的示意图参见图2。

53.在本发明中,所述发酵堆的边缘优选的保持直立。

54.在本发明中,所述发酵堆的含水量优选为30%~75%,进一步优选为55%~60%。

55.在本发明中,所述高压风机3的运行功率优选为10~30kw,进一步优选为15kw;所述高压风机3的输出风压优选为2000~10000pa;所述高压风机3的开启频率优选为每15~

30min通气1次,进一步优选为每20~25min通气1次;每次通气的时间优选为1~8min,进一步优选为2~5min。在本发明中,所述高压风机3的作用是为发酵堆提供充足氧气。在本发明中,所述高压风机3产生的高压风可以穿透发酵料,能保证发酵的顺利进行。高压风机3采用间歇式运行模式,符合发酵堆的好氧发酵规律,既可以满足发酵堆对氧气的需求,又避免由于通气过量将发酵堆中的热量带走。

56.在本发明中,所述发酵堆建成后,堆内温度可升高到60~70℃;所述堆内温度是指发酵堆表面以下30cm深度处的温度;在本发明中,停止投料后,继续发酵30d结束发酵。发酵完成后可清除全部发酵物料,为进行下一轮发酵做准备。

57.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.一、枯草芽孢杆菌(bacillus subtilis)、短小芽孢杆菌(bacilluspumilus)生产工艺

60.1、配料

61.将培养基加入发酵罐;培养基中含有如下质量百分含量的组分:蛋白胨1%、酵母浸粉0.5%、nacl 1%和余量的水。

62.2、灭菌

63.在发酵罐中通入高压蒸汽,在1.5个大气压下灭菌2h。

64.3、冷却、接种

65.袋温度降低至35℃时,在发酵罐中接入3%的菌种(活菌数浓度大于1.0

×

108)。

66.4、发酵

67.在35℃条件下进行通气有氧发酵,ph控制在6.5~8.0之间,发酵时间36小时。

68.二、酿酒酵母(saccharomyces cerevisiae)生产工艺

69.1、配料

70.将培养基加入发酵罐;培养基中含有如下质量百分含量的组分:蛋白胨2%、酵母粉1%、葡萄糖1%和余量的水。

71.2、灭菌

72.在发酵罐中通入高压蒸汽,在1.5个大气压下灭菌2h。

73.3、冷却、接种

74.袋温度降低至26℃时,在发酵罐中接入3%的菌种(活菌数浓度大于1.0

×

108)。

75.4、发酵

76.在26℃条件下进行通气有氧发酵,ph控制在6.5~8.0之间,发酵时间60小时。

77.三、菌剂混配

78.测定上述菌液中微生物浓度,根据微生物浓度(枯草芽孢杆菌、短小芽孢杆菌和酿酒酵母的有效活菌数之比为10:10:1)进行混合复配,形成发酵菌剂。

79.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1