一种电催化-臭氧-膜过滤三位一体的废水处理装置

一种电催化

‑

臭氧

‑

膜过滤三位一体的废水处理装置

技术领域

1.本发明涉及有机废水降解领域,具体涉及一种电催化

‑

臭氧

‑

膜过滤三位一体的废水处理装置及工艺。

背景技术:

2.有机废水主要来源于制药废水、印染废水、农药废水、垃圾渗滤液废水。难降解有机废水等污染物在排入自然水体以及土壤中后会迅速造成水体和土壤等自然元素的污染,有机污染物长期滞留在自然环境中无法被降解。目前对难降解有机废水的常用处理手段主要有吸附、膜处理、高级氧化、零价金属还原技术等。

3.高级氧化技术(aops)根据其羟基自由基(

.

oh)产生方式的不同可将高级氧化工艺(aops)分为以下6种类型:芬顿氧化工艺、光催化氧化工艺、湿式催化氧化工艺、超临界水氧化工艺、电化学氧化工艺、臭氧催化氧化工艺等。

4.臭氧是一种化学性质极其活泼的具有刺激性气味的氧化性气体,它能氧化降解水体中部分有机污染物质,但是纯的臭氧氧化效率并不高,并且当水体中含有脂肪类有机物时,就很难被臭氧所氧化。因此限制了臭氧氧化技术在实际难降解有机废水领域中的应用。在臭氧催化氧化技术中,通过催化剂与水分子的作用形成表面羟基,从而促使臭氧分子分解产生具有更高氧化还原电位的羟基自由基(

.

oh)将水体中有机污染物进行高效无选择性的降解,从而达到净化水体的目的。

5.臭氧催化氧化技术作为一种高效、实用、无二次污染的高级氧化技术,在处理难降解废水领域具有广泛的应用前景,是近年来工业污水处理领域的研究热点。目前,该项技术已拓展到o3/h2o2、uv/o3、uv/h2o2/o3、超声催化臭氧氧化、微波催化臭氧氧化、金属催化臭氧氧化、电催化

‑

臭氧耦合等多种高级氧化技术形式。

6.中国专利申请cn110845057a公开了一种电化学耦合臭氧微纳米气泡处理系统及废水处理方法,该电化学耦合臭氧微纳米气泡处理系统包括臭氧发生器、微纳米气泡发生装置、反应器主体和稳压直流电源。该发明同时利用电化学反应过程中的阳极氧化作用和阴极还原作用,电流效率得到有效提高。同时,采用臭氧微纳米气泡的形式曝气,不仅提高了臭氧的氧化效果,还提高了阴极对氧气的利用率,促进了羟基自由基的产率,增强了对难降解有机物的去除效果。

7.中国专利申请cn103754990a公开了一种用于难生物降解有机废水治理的复极性三维电极耦合处理装置,具体涉及一种复极性三电极耦合技术,通过以γ

‑

al2o3为载体负载mno2、cuo、fe2o3等常见金属氧化物中的一种或几种共同作为复极性粒子电极,并与以普通导电炭纤维炭毡为阴极和阳极,组成复极性三电极耦合反应器,辅以臭氧强化催化氧化,最后经由中空纤维分离膜出水,实现难生物降解废水有机污染物的高效降解并提升废水的可生化性。该技术运行费用低,易于安装,工作压力低;同时,外加低于10v的直流电场有效地强化了电化学反应,对酸性、碱性、高温等废水的适应性强,废水的cod下降达80%以上,显著提高了固液分离的效率,使出水水质得到明显改善,出水水质稳定。

8.中国专利申请cn111573791a公开了一种三维电化学

‑

多相臭氧催化反应装置及其水处理方法,包括腔体、管状膜阳极、阴极和超声波发射头阵列;管状膜阳极设置于腔体中心,阴极设置在腔体的内壁与管状膜阳极之间填充三维颗粒电极;超声波发射头阵列设置在腔体的底部;腔体的底部设置有进水口,侧壁上部设置有出水口,顶部设置有出气口。本发明可放大化的,运行稳定,有机物致病菌去除效果好,速度快,能耗低。充分利用电

‑

多相臭氧催化的优势,通过填充具有疏水特性的三维颗粒电极同时耦合超声波作用,显著提升体系处理能力,提高了去除速率,实现臭氧催化、三维电催化、超声波的高效协同,达到高效去除污染物和致病微生物的目的。

9.现有技术中气体大多是在整个催化体系中自由扩散,而只有阴极附近的氧气才能被还原为h2o2后进一步被臭氧捕获反应生成

.

oh,因此氧气和臭氧利用率较低。

技术实现要素:

10.本发明的目的是克服相关技术中的缺陷,提供一种可以将臭氧降解束缚在一定区域内,提高资源利用率的方案。

11.本发明的目的通过以下技术方案实现。

12.一种电催化

‑

臭氧

‑

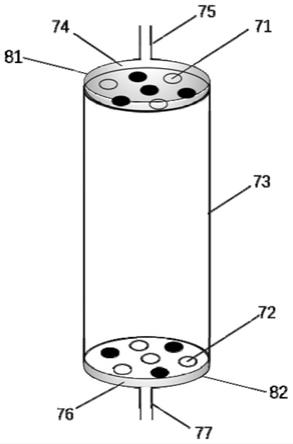

膜过滤三位一体的阴极膜组件,所述阴极膜组件包括微孔多通道管式导电陶瓷膜(7)、第一盖体(81)和第二盖体(82),微孔多通道管式导电陶瓷膜(7)的上下两端分别和第一盖体(81)、第二盖体(82)形成的上端空腔(74)和下端空腔(76),所述第一盖体(81)上设置有出水口(25);所述第二盖体(82)上设置进气口(77);所述通道数量≥2,至少有一个上端密封的通道和一个下端密封的通道,上端密封的通道和下端密封的通道相邻排布,其中下端密封的通道作为废水通道(71),上端密封的通道作为气体通道(72)。

13.所述第一盖体(81)和第二盖体(82)均为不透水的材料制成。

14.进一步地,所述微孔多通道管式导电陶瓷膜(7)的孔径为1

‑

100μm,优选为20

‑

40μm。

15.进一步地,所述微孔多通道管式导电陶瓷膜(7)的废水通道(71)和气体通道(72)为相邻分布,设从圆心向外依次分布的圈层分别为1、2、3、...、n,则中心通道(即n=1时)为气体通道(72),其余圈层上的通道设为相邻分布的废水通道(71)和气体通道(72)。

16.进一步地,所述微孔多通道管式导电陶瓷膜(7)内部孔道数量选自(3n(n

‑

1)+1),其中n≥2。

17.进一步地,所述微孔多通道管式导电陶瓷膜(7)由以下方法制备得到:

18.将孔径为1

‑

100μm的微孔多通道管式导电陶瓷膜(7)(基材为sic)依次浸泡于饱和的naoh

‑

乙醇溶液和超纯水中清洗,取出洗净后置于在葡萄糖溶液中悬浮搅拌18

‑

24h,然后在160

‑

180℃下进行真空干燥,并在氮气氛围保护下于600

‑

800℃碳化1.5

‑

3h,从而制得碳沉积的微孔多通道管式导电陶瓷膜(7)。

19.一种包括所述阴极膜组件的电催化

‑

臭氧

‑

膜过滤三位一体的废水处理装置,包括反应池(1)、进水系统、电源(5)、阳极(6)、所述阴极膜组件、臭氧发生系统、出水系统和捕集罐(32)。

20.所述进水系统包括储液池(11)、进水泵(12)和进水管(13),进水管(13)一端和储液池(11)相连,一端通入反应池(1),进水泵(12)设置在进水管(13)两端之间;

21.所述出水系统包括出水管(23)、出水泵(22)和清水罐(21);所述清水罐(21)内部设置有隔板(27),当清水罐(21)中水位高于隔板(27)下端时,使清水罐(21)上部形成两个气体不流通的独立空间;清水罐(21)一侧设有进水口(24),进水口(24)对侧设有出水口(25),顶端设有出气口(26),所述进水口(24)和出气口(26)设置在所述隔板(27)的同侧;出水管(23)一端伸入上端空腔(74)内部,管口接近但不接触微孔多通道管式导电陶瓷膜(7)上端,出水管(23)和出水口(75)密封连接;出水管(23)另一端和进水口(24)相连,出水泵(22)设置在出水管(23)两端之间;

22.所述捕集罐(32)包括导气管(31)和捕集罐(32),所述导气管(31)一端和清水罐(21)出气口(26)密封连接,另一端和捕集罐(32)连接;

23.所述臭氧发生系统包括臭氧发生器(41)、臭氧检测器(42)、压力表(43)、通气阀门(44)和进气管(45);进气管(45)一端和进气口密封连接,另一端连接在臭氧发生器(41)上,臭氧发生器(41)和进气口之间依次设置有臭氧检测器(42)、压力表(43)和通气阀门(44);

24.所述电源(5)正极连接阳极(6),负极连接阴极膜组件,所述阳极(6)和阴极膜组件设置在反应池(1)内。

25.进一步地,所述阳极(6)的材料选自不具有催化性能的导电金属或催化电极材料。

26.进一步地,所述导电金属可选为在电化学中作为阳极的电化学稳定金属。

27.进一步地,所述导电金属选自铁、镍、铜、铂、金或钛中的一种或其中几种的合金。优选为镍、铂、金或钛中的一种或其中几种的合金。

28.其中催化电极材料可选为本领域技术人员可以从现有技术中得到的用于有机废水处理的阳极(6)材料。

29.进一步地,所述催化电极选自掺硼金刚石电极(bdd)、pbo2电极或sno2电极。

30.进一步地,所述阳极(6)为管式网状结构,包围在阴极外侧。

31.进一步地,所述微孔多通道管式导电陶瓷膜(7)外径为4

‑

8cm,长10

‑

15cm;所述管式阳极(6)长为10

‑

15cm,和阴极的间距为1

‑

4cm,优选为2cm。

32.一种使用所述处理装置处理有机废水的方法,包括以下步骤:

33.s1:有机废水通过进水系统进入反应池(1),电源(5)通电,使有机废水在阳极(6)得到初步降解;

34.s2:利用出水系统使上端空腔(74)中形成负压,反应池(1)内的废水进入微孔多通道管状导电陶瓷膜(73)的废水通道(71),臭氧发生系统产生的臭氧(o3)/氧气(o2)混合气体进入气体通道(72),此时由于阴极膜组件在通电情况下将o2电还原生成h2o2,继而与o3发生过臭氧化反应生成具有强氧化性的羟基自由基,废水中污染物得以进一步降解、矿化;

35.s3:经降解矿化的废水经过出水系统在清水罐(21)中储存或排除,溢出的气体通过导气管(31)经捕集罐(32)回收。

36.进一步地,所述通电的电流密度为10

‑

50ma/cm2。

37.进一步地,所述o3/o2混合气体中,o3的含量体积含量为5

‑

15%。

38.进一步地,所述废水通道(71)中,o3在水中的浓度为5~60mg/l。

39.进一步地,所述反应池(1)内水力停留时间为1~5h,清水罐(21)内水力停留时间为15~30min。

40.本发明的优势在于:

41.1.本发明将臭氧氧化、电化学氧化和膜过滤一体化呈现,在废水的处理中具有结构简单、出水效果好、无二次污染的特点;

42.2.本发明中由于陶瓷膜壁具有发达的微纳米孔隙,混合气体进入气体通道后,经过陶瓷膜壁时,气体会被分散成微纳米气泡,然后进入相邻的废水通道,由此废水中混合气体的溶解度就会有所提高,进而提高臭氧的利用率;

43.3.废水中溶解的混合气体在电场的作用下,发生下列反应:溶解在水体中的o2发生电还原产h2o2反应,反应方程式为:o2+2h

+

+2e

‑

→

h2o2;生成的h2o2可以继续与溶解在水体中的o3发生过臭氧氧化反应,反应方程式为:o3+h2o2→

o2+

·

oh+

·

o2‑

+h

+

;此外,溶解的o3也可发生原位还原产生

·

oh的反应,反应方程式为:o3+3h

+

+3e

‑→3·

oh,可以生成大量氧化性更强的

·

oh,羟基自由基无选择性的与有机污染物发生反应,从而使有机污染物得到高效的降解、矿化;

44.4.本发明可以将臭氧的深度氧化限制在阴极附近,使阴极附近的

.

oh浓度更高,污水处理效果更好,臭氧利用率更高。

附图说明

45.图1:本发明阴极膜组件的结构示意图;

46.图2:本发明7孔道微孔多通道管式导电陶瓷膜俯视图;

47.图3:本发明7孔道微孔多通道管式导电陶瓷膜仰视图;

48.图4:本发明19孔道微孔多通道管式导电陶瓷膜俯视图;

49.图5:本发明19孔道微孔多通道管式导电陶瓷膜仰视图;

50.图6:本发明微孔多通道管式导电陶瓷膜相邻的废水通道和气体通道的截面图;

51.图7:本发明实施例1的装置结构示意图。

52.1反应池;11储液池;12进水泵;13进水管;

53.21清水罐;22出水泵;23出水管;24进水口;25出水口;26出气口;27隔板;

54.31导气管;32捕集罐;

55.41臭氧发生器;42臭氧检测器;43压力表;44通气阀门;45进气管;

56.5电源;6阳极;

57.7微孔多通道管式导电陶瓷膜;

58.71废水通道;72气体通道;73陶瓷膜;74上端空腔;75出水口;76下端空腔;77进气口;

59.81第一盖体;82第二盖体。

具体实施方式

60.实施例1

61.一种电催化

‑

臭氧

‑

膜过滤三位一体的废水处理装置,包括反应池1、进水系统、电源5、阳极6、阴极膜组件、臭氧发生系统、出水系统和捕集罐32。

62.所述阴极膜组件包括微孔多通道管式导电陶瓷膜7、第一盖体81和第二盖体82,微孔多通道管式导电陶瓷膜7的上下两端分别和第一盖体81、第二盖体82形成的上端空腔74和下端空腔76,所述第一盖体81上设置有出水口25;所述第二盖体82上设置进气口77;所述

微孔多通道管式导电陶瓷膜7孔径为20μm,所述通道数量为7,其中有4个上端密封的通道和3个下端封口的通道,上端密封的通道和下端密封的通道相邻排布,其中下端密封的通道作为废水通道71,上端密封的通道作为气体通道72。

63.所述第一盖体81和第二盖体82均为不透水的材料制成。

64.所述微孔多通道管式导电陶瓷膜7孔径为20μm,所述通道数量为7,上端密封的通道和下端密封的通道相邻排布;所述上端空腔74上设置有出水口75;所述下端空腔76上设置进气口77。

65.所述进水系统包括储液池11、进水泵12和进水管13,进水管13一端和储液池11相连,一端通入反应池1,进水泵12设置在进水管13两端之间;

66.所述出水系统包括出水管23、出水泵22和清水罐21;所述清水罐21内部设置有隔板27,当清水罐21中水位高于隔板27下端时,使清水罐21上部形成两个气体不流通的独立空间;清水罐21一侧设有进水口24,进水口24对侧设有出水口25,顶端设有出气口26,所述进水口24和出气口26设置在所述隔板27的同侧;出水管23一端伸入上端空腔74内部,管口接近但不接触微孔多通道管式导电陶瓷膜7上端,出水管23和出水口75密封连接;出水管23另一端和进水口24相连,出水泵22设置在出水管23两端之间;

67.所述捕集罐32包括导气管31和捕集罐32,所述导气管31一端和清水罐21出气口26密封连接,另一端和捕集罐32连接;

68.所述臭氧发生系统包括臭氧发生器41、臭氧检测器42、压力表43、通气阀门44和进气管45;进气管45一端和进气口77密封连接,另一端连接在臭氧发生器41上,臭氧发生器41和进气口77之间依次设置有臭氧检测器42、压力表43和通气阀门44;

69.所述阳极6的材料为钛网。

70.所述电源5正极连接阳极6,负极连接阴极膜组件,所述阳极6和阴极膜组件设置在反应池1内。

71.本发明

72.实施例2

73.和实施例1的不同在于,所述微孔多通道管式导电陶瓷膜7通过以下方法制备得到。

74.将孔径为20μm的多通道管式陶瓷膜7(基材为sic)依次浸泡于饱和的naoh

‑

乙醇溶液和超纯水中清洗,取出洗净后置于在葡萄糖溶液中悬浮搅拌24h,然后在160℃下进行真空干燥,并在氮气氛围保护下于650℃碳化2h,从而制得碳沉积的多通道管式导电陶瓷膜7。

75.本发明的装置的具体运行方式为

76.具体运行方式1

‑

使用本发明实施例2的装置

77.s1:有机废水通过进水系统进入反应池1,电源5通电,使有机废水在阳极6得到初步降解;

78.s2:利用出水系统使上端空腔74中形成负压,反应池1内的废水进入微孔多通道管状导电陶瓷膜73的废水通道71,臭氧发生系统产生的臭氧(o3)/氧气(o2)混合气体进入气体通道72。

79.此时由于阴极膜组件在通电情况下将o2电还原生成h2o2,继而与o3发生过臭氧化反应生成具有强氧化性的羟基自由基,废水中污染物得以进一步降解、矿化;

80.s3:经降解矿化的废水经过出水系统排出,多余的气体经捕集罐32回收。

81.整体过程水力停留时间为3小时。

82.采用左氧氟沙星为模拟污染物。经臭氧检测仪标定后特定浓度的o3通过曝气头进入降解实验反应器中,供电装置为直流电源5,pt电极(内径6cm、长15cm)作为阳极6,微孔多通道管式导电陶瓷膜7(外径4cm、长15cm,孔道数7)作为阴极,阴阳极6电极间距为2cm。实验降解工艺条件:反应体积为1000ml;左氧氟沙星初始浓度为300mg/l;溶液初始ph为7.0;进口气相o3浓度为10mg/l;气体流速为0.30l/min;电流密度为10ma/cm2;电解质na2so4浓度为0.05mol/l;处理装置本体内水力停留时间为3h,清水罐21内水力停留时间为15min。

83.对比运行方式1

‑

电催化对照组

84.和具体运行方式1相比,区别仅在于不通电。

85.对比运行方式2

‑

臭氧氧化对照组

86.和具体运行方式1相比,区别仅在于不通臭氧。

87.在连续流模式下运行,本发明中出水相较于进水,左氧氟沙星和toc的去除率分别达到97.3%和64.7%。相同条件下,臭氧氧化对照组中左氧氟沙星和toc的去除率分别为87.7%和26.8%,电催化对照组左氧氟沙星和toc的去除率分别达到65.2%和20.3%。

88.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1