电解水制造装置和电解水的制造方法与流程

1.本发明涉及电解水制造装置和电解水的制造方法。

背景技术:

2.对含有氯离子的化学溶液进行电解而得到的电解水具有杀菌效果,因此,被广泛用于各种杀菌消毒中。例如,通过利用无隔膜电解槽对盐酸水溶液、向盐酸水溶液添加氯化钠水溶液而得到的溶液进行电解,能得到具有杀菌效果的微酸性电解水(微酸性次氯酸水)。微酸性电解水在2002年被认定为食品添加剂(有效氯浓度:10ppm~30ppm、ph=5~6.5),在2012年,有效氯浓度被扩大至10ppm~80ppm(ph=5~6.5)。

3.对于以往的电解水制造装置,存在在所得到的电解水中混入盐酸而使ph产生偏差的问题。在专利文献1中,公开了如下的电解水制造装置:为了抑制盐酸的混入以抑制电解水的ph的偏差,将仅使气体穿过而不使盐酸穿过的盐酸去除部设于电解槽的下游侧。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2015-226887号公报

技术实现要素:

7.发明要解决的问题

8.但是,即使对于专利文献1的电解水制造装置,在长时间运转之际也无法充分地抑制电解水的ph的降低。

9.本发明目的在于,提供能够充分地抑制所得到的电解水的ph的降低的电解水制造装置和电解水的制造方法。

10.用于解决问题的方案

11.本发明具有以下的技术方案。

12.[1]一种电解水制造装置,其对包含化学物质的化学物质水溶液进行电解而制造包含所述化学物质的电解产物的电解水,其中,该电解水制造装置包括:无隔膜电解槽,其对所述化学物质水溶液进行电解;送液部,其向所述无隔膜电解槽输送所述化学物质水溶液;分离部,其从由所述无隔膜电解槽排出的排出物分离出气体和一次电解水;以及第1稀释部,其向所述一次电解水添加稀释水而成为电解水,所述分离部具有容纳所述排出物的空间,在所述空间内,所述排出物被分离成包含未反应的所述化学物质的残留液、以及在比所述残留液的液面靠上侧的位置产生的、包含由电解产生的气体和所述一次电解水的成分。

[0013]

[2]根据[1]所述的电解水制造装置,其中,该电解水制造装置还包括:第1抽吸部,其用于抽吸所述一次电解水;以及第2抽吸部,其用于抽吸所述残留液。

[0014]

[3]根据[1]或[2]所述的电解水制造装置,其中,该电解水制造装置还包括第2稀释部,该第2稀释部向所述残留液添加稀释水进行稀释。

[0015]

[4]根据[2]或[3]所述的电解水制造装置,其中,该电解水制造装置还包括配管,该配管使所述残留液的至少一部分在比所述一次电解水与稀释水之间的汇合部分靠下游侧的位置处与所述电解水汇合,在所述配管设有流量调整部,该流量调整部调整所述配管内的流量并使其与所述电解水汇合。

[0016]

[5]根据[1]~[4]中任一项所述的电解水制造装置,其中,所述空间设为与所述无隔膜电解槽的上表面和侧面中的任一者或上表面和侧面这两者相接。

[0017]

[6]一种电解水的制造方法,其中,该电解水的制造方法包括以下工序:电解工序,其对包含化学物质的化学物质水溶液进行电解而得到一次电解水;分离工序,其将从所述电解工序排出的排出物分离成包含未反应的所述化学物质的残留液、以及在比所述残留液的液面靠上侧的位置产生的、包含由电解产生的气体和所述一次电解水的成分;以及稀释溶解工序,其向利用所述分离工序分离出的气体和所述一次电解水添加稀释水而成为电解水。

[0018]

[7]一种电解水制造装置,其对包含化学物质的化学物质水溶液进行电解而制造包含所述化学物质的电解产物的电解水,其中,该电解水制造装置包括:无隔膜电解槽,其对所述化学物质水溶液进行电解;送液部,其向所述无隔膜电解槽输送所述化学物质水溶液;分离部,其从由所述无隔膜电解槽排出的排出物分离出气体;第1稀释部,其向所述气体添加稀释水而成为电解水;以及第2抽吸部,其对从所述排出物分离出气体后的残留液进行抽吸,所述分离部具有容纳所述排出物的空间,在所述空间内,所述排出物被分离成包含未反应的所述化学物质的残留液、以及在比所述残留液的液面靠上侧的位置产生的、由电解产生的气体。

[0019]

发明的效果

[0020]

根据本发明,其目的在于,提供能够充分地抑制所得到的电解水的ph的降低的电解水制造装置和电解水的制造方法。

附图说明

[0021]

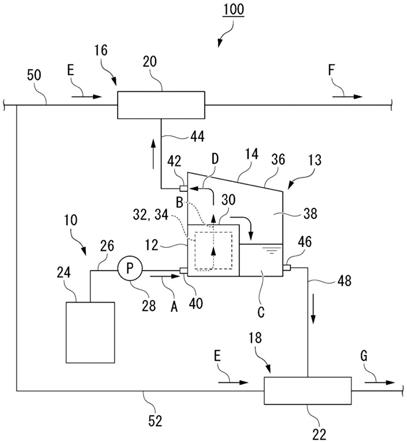

图1是表示本发明的第1实施方式的电解水制造装置的概略结构图。

[0022]

图2是表示图1的电解水制造装置的无隔膜电解槽和分离部的剖视图。

[0023]

图3是表示本发明的第2实施方式的电解水制造装置的概略结构图。

[0024]

图4是表示本发明的第3实施方式的电解水制造装置的概略结构图。

[0025]

图5是表示本发明的第4实施方式的电解水制造装置的概略结构图。

[0026]

图6是表示本发明的第5实施方式的电解水制造装置的概略结构图。

[0027]

图7是表示本发明的另一实施方式的电解水制造装置的无隔膜电解槽和分离部的剖视图。

[0028]

图8是表示本发明的另一实施方式的电解水制造装置的概略结构图。

[0029]

附图标记说明

[0030]

100、100a~100e、电解水制造装置;10、送液部;12、无隔膜电解槽;12a、上表面;12b、侧面;14、分离部;16、第1稀释部;18、第2稀释部;20、第1抽吸部;22、第2抽吸部;30、电解槽主体;32、阳极;34、阴极;36、36a、壳体;38、空间;40、化学溶液供给部;42、第1排出部;44、第1排出管;46、第2排出部;48、第2排出管;56、流量调整部;58、残留液汇合部件;62、流

量调整部。

具体实施方式

[0031]

以下,对于本发明的电解水制造装置和电解水的制造方法,示出实施方式的一个例子,并基于附图进行说明。此外,在以下的说明中例示的附图的尺寸等是一个例子,本发明未必限定于此,能够在不改变其主旨的范围内进行适当变更并实施。

[0032]

[第1实施方式]

[0033]

(电解水制造装置)

[0034]

图1是表示第1实施方式的电解水制造装置100的概略结构图。电解水制造装置100是对包含化学物质的化学物质水溶液进行电解而连续地制造包含化学物质的电解产物的电解水的电解水制造装置。

[0035]

电解水制造装置100包括送液部10、无隔膜电解槽12、分离部14、第1稀释部16、第2稀释部18、第1抽吸部20和第2抽吸部22。

[0036]

送液部10向无隔膜电解槽12输送化学物质水溶液a。送液部10包括:化学溶液贮存部24,其贮存化学物质水溶液a;配管26,其将化学溶液贮存部24和无隔膜电解槽12的下部连接起来;以及泵28,其设于配管26。通过使泵28运行,从而使贮存于化学溶液贮存部24的化学物质水溶液a被向无隔膜电解槽12输送。

[0037]

无隔膜电解槽12是对从送液部10输送过来的化学物质水溶液a进行电解的电解槽。如图1和图2所示,无隔膜电解槽12包括电解槽主体30、以及设于电解槽主体30的内部的板状的阳极32和阴极34。在电解槽主体30的上部形成有开口部31。

[0038]

阳极32和阴极34以彼此的面相对的方式相面对地设置。在阳极32和阴极34,分别连接有导线(省略图示)。

[0039]

无隔膜电解槽12处的电极的结构、通电方法并未特别限定。例如,能够采用多极式电极,该多极式电极具有使多个电极以一定间隔相互绝缘并重叠的构造,在同电源的阳极相连接的电极板与同电源的阴极相连接的电极板之间,存在至少1个不与任一极相连接的电极(中间电极)。电极板的数量并未特别限定,例如,能够为两张以上且25张以下。

[0040]

在本实施方式中,电解槽主体30设于壳体36内。在该例子中,在壳体36内的下侧,电解槽主体30的至少一部分的侧壁30a被设为与壳体36的侧壁36a分开。在壳体36的内部,形成有从电解槽主体30的侧壁30a的外侧连接到电解槽主体30的上侧的一连串的空间38。

[0041]

在壳体36的设有电解槽主体30那一侧的侧壁36b的下部,设有与电解槽主体30内的阳极32的下侧以及阴极34的下侧相连通的化学溶液供给部40。在化学溶液供给部40连接有送液部10的配管26。

[0042]

在壳体36的设有电解槽主体30那一侧的侧壁36b的比电解槽主体30靠上部的位置,设有与空间38相连通的第1排出部42。在第1排出部42连接有第1排出管44。

[0043]

壳体36的与设有电解槽主体30那一侧相反的一侧的侧壁36a的下部,设有与空间38相连通的第2排出部46。在第2排出部46连接有第2排出管48。

[0044]

分离部14是从由无隔膜电解槽12电解并被排出的排出物b分离出气体和一次电解水的部分。在本实施方式中,壳体36内的空间38成为分离部14中的容纳排出物b的空间。

[0045]

分离部14的空间38以与无隔膜电解槽12的上表面12a和侧面12b这两者相接的方

式设置。但是,无隔膜电解槽12的上表面12a是电解槽主体30的上表面。无隔膜电解槽12的侧面12b是电解槽主体30的与壳体36的侧壁36a分开的侧壁30a的外表面。如此,在本实施方式中,无隔膜电解槽12和分离部14成为形成为一体的电解分离单元13。在此,“无隔膜电解槽和分离部形成为一体”是指如下形态:无隔膜电解槽和分离部未利用配管等连接起来,无隔膜电解槽的外表面的至少一部分面对分离部的空间而承担该空间的交界的一部分。

[0046]

从送液部10输送过来的化学物质水溶液a被从化学溶液供给部40向无隔膜电解槽12内的阳极32的下侧和阴极34的下侧供给,并一边自下而上地穿过阳极32与阴极34之间一边被电解。被电解了的化学物质水溶液a作为排出物b从无隔膜电解槽12的上表面12a的开口部31被向分离部14的空间38排出。在分离部14的空间38内,排出物b被分离成包含未反应的化学物质的残留液c和在比残留液c的液面靠上侧的位置产生的、包含由电解产生的气体和一次电解水的成分d。分离部14的空间38中的成分d成为在由电解产生的气体中分散有微粒状的一次电解水的状态。成分d被从第1排出部42向第1排出管44排出。残留液c被从第2排出部46向第2排出管48排出。

[0047]

对于电解水制造装置100,从无隔膜电解槽12的上表面12a的开口部31排出的排出物b中的成分d在分离部14的空间38未在残留液c中经过而是到达比该残留液c的液面靠上方的位置。具体而言,作为从无隔膜电解槽12向分离部14供给排出物b的供给部的、无隔膜电解槽12的上表面12a的开口部31位于比分离部14的空间38中的残留液c的液面靠上方的位置。由此,防止未电解的盐酸混入成分d,能够获得ph更稳定的电解水f。另外,通过不使成分d在残留液c中经过,还能够抑制如下情况:溶解性较高的氯气溶解于残留液c而被捕集,从而使电解水f的有效氯浓度降低。

[0048]

第1稀释部16是用于向成分d添加稀释水e而成为电解水f的部分。第1稀释部16包括用于供给稀释水e的配管50。在第1稀释部16的配管50的中途部分连接有第1排出管44,配管50和分离部14经由第1排出管44相连。由此,在配管50中流动的稀释水e和在第1排出管44中流动的成分d汇合。

[0049]

在该例子中,在第1稀释部16的配管50与第1排出管44之间的连接部分,即成分d与稀释水e之间的汇合部分设有第1抽吸部20。第1抽吸部20对从分离部14的空间38向第1排出管44排出的包含气体和一次电解水的成分d进行抽吸。

[0050]

作为第1抽吸部20,其只要是能够从分离部14的空间38抽吸成分d的构件即可,例如,能够例示以在配管50中流动的稀释水e为驱动流体的喷射器、节流件、抽吸泵。其中,从经济性优异、容易使装置小型化的观点考虑,作为第1抽吸部20,优选为以稀释水e为驱动流体的喷射器。若使用喷射器,则不仅能够有效利用稀释水e的动能,还能够在喷射器内有效地进行成分d与稀释水e的混合。

[0051]

喷射器的形态并未特别限定,例如,能够例示日本特许第4676185号公报所记载的喷射器的形态。

[0052]

第2稀释部18是用于向残留液c添加稀释水e进行稀释而成为稀释残留液g的部分。第2稀释部18包括配管52,该配管52从配管50的比成分d与稀释水e之间的汇合部分靠上游侧的位置分支,用于供给稀释水e。在第2稀释部18的配管52的中途部分连接有第2排出管48,配管52和分离部14经由第2排出管48相连。由此,在配管52中流动的稀释水e和在第2排出管48中流动的残留液c汇合。

[0053]

在该例子中,在第2稀释部18的配管52与第2排出管48之间的连接部分,即残留液c与稀释水e之间的汇合部分设有第2抽吸部22。第2抽吸部22对从分离部14的空间38向第2排出管48排出的残留液c进行抽吸。

[0054]

作为第2抽吸部22,其只要是能够从分离部14的空间38抽吸残留液c的构件即可,例如,能够例示以在配管52中流动的稀释水e为驱动流体的喷射器、节流件、抽吸泵。其中,从经济性优异、容易使装置小型化的观点考虑,作为第2抽吸部22,优选为以稀释水e为驱动流体的喷射器。若使用喷射器,则不仅能够有效利用稀释水e的动能,还能够在喷射器内有效地进行残留液c与稀释水e的混合。

[0055]

(电解水的制造方法)

[0056]

以下,说明使用本实施方式的电解水制造装置100进行的电解水的制造方法。本实施方式的电解水的制造方法具有下述的电解工序、分离工序、稀释溶解工序和残留液稀释工序。

[0057]

电解工序:对包含化学物质的化学物质水溶液a进行电解而得到气体和一次电解水。

[0058]

分离工序:将从电解工序排出的排出物b分离成包含未反应的化学物质的残留液c和在比残留液c的液面靠上侧的位置产生的、包含由电解产生的气体和一次电解水的成分d。

[0059]

稀释溶解工序:向利用分离工序分离出的气体和一次电解水添加稀释水e而成为电解水f。

[0060]

残留液稀释工序:向利用分离工序分离出的残留液c添加稀释水e而进行稀释。

[0061]

在电解工序中,使送液部10的泵28运行,将贮存于化学溶液贮存部24的化学物质水溶液a向无隔膜电解槽12输送,一边使化学物质水溶液a自下而上地穿过无隔膜电解槽12内的阳极32与阴极34之间一边对化学物质水溶液a进行电解。被电解了的化学物质水溶液a作为排出物b从无隔膜电解槽12的上表面12a的开口部31被向分离部14的空间38排出。排出物b从无隔膜电解槽12的上表面12a的开口部31向分离部14的空间38中的比残留液c的液面靠上方的位置供给。

[0062]

作为包含化学物质的化学物质水溶液a,能够使用含有氯离子的水,例如,能够例示盐酸水溶液、向盐酸水溶液添加氯化钠水溶液而成的溶液。其中,从使电解水不生成残留物的观点考虑,优选仅为盐酸水溶液。

[0063]

作为化学物质,能够例示氯化氢和氯化钠中的任一者或氯化氢和氯化钠这两者,优选为氯化氢。作为化学物质,可以单独使用1种,也可以并用两种以上。

[0064]

在分离工序中,在分离部14的空间38内,使排出物b分离成包含未反应的化学物质的残留液c和含有由电解产生的气体和一次电解水的成分d。从无隔膜电解槽12的上表面12a的开口部31排出的排出物b中的成分d在分离部14的空间38未经过残留液c而是到达比残留液c的液面靠上方的位置。

[0065]

对于成分d,在由电解产生的气体中,含有包含化学物质的电解产物的微粒状的水分作为一次电解水。当气体中的包含化学物质的电解产物的微粒状的水分的量增加时会成为雾状。例如,在化学物质水溶液a为盐酸水溶液的情况下,在成分d中含有氢气、氯气和作为一次电解水的微粒状的次氯酸水。

[0066]

从排出物b分离出的成分d从分离部14的空间38经由第1排出部42向第1排出管44排出。对于电解水制造装置100,通过利用第1抽吸部20进行抽吸,能够从分离部14的空间38更高效地排出成分d。

[0067]

从排出物b分离出的残留液c从分离部14的空间38经由第2排出部46向第2排出管48排出。对于电解水制造装置100,通过利用第2抽吸部22进行抽吸,能够从分离部14的空间38更高效地排出残留液c。

[0068]

在稀释溶解工序中,使在第1排出管44中流动的成分d和在配管50中流动的稀释水e汇合,向利用分离工序分离出的成分d添加稀释水e而进行稀释溶解,成为包含化学物质的电解产物的电解水f。例如,在化学物质水溶液a为盐酸水溶液的情况下,得到微酸性电解水(微酸性次氯酸水)作为电解水f。电解水f例如能够使用于各种杀菌消毒。

[0069]

对于利用稀释水e对成分d进行的稀释溶解,例如,是以满足食品添加剂的条件的方式在电解水f的有效氯浓度为10ppm~80ppm、ph为5~6.5的范围内进行的。

[0070]

作为稀释水e,例如,能够例示自来水、地下水、伏流水、脱盐水、蒸馏水、精制水。作为稀释水e,可以单独使用1种,也可以并用两种以上。此外,在将电解水f用作食品添加剂的情况下,稀释水e使用符合自来水水质标准的适合饮用的水。

[0071]

在残留液稀释工序中,使在第2排出管48中流动的残留液c和在配管52中流动的稀释水e汇合,利用稀释水e对在分离工序中分离出的残留液c进行稀释而成为稀释残留液g。例如在化学物质水溶液a为盐酸水溶液的情况下,得到包含未反应的盐酸的稀释残留液g。稀释残留液g可以废弃,也可以根据有效氯浓度和ph而使用于杀菌消毒。

[0072]

对于利用稀释水e对残留液c进行稀释的程度,例如能够根据目的而相应地适当调节。

[0073]

如以上说明的那样,在本实施方式中,在分离部14的空间38中,将排出物b分离成包含未反应的化学物质的残留液c和含有由电解产生的气体和一次电解水的成分d。对于专利文献1那样的现有的装置,未电解的盐酸贮存于盐酸去除部或返回至电解槽,因此,在连续运转时,有时盐酸溢流而混入电解水。但是,通过利用无隔膜电解槽12对化学物质水溶液a进行电解,在分离部14的空间38分离成残留液c和成分d并排出,从而能够将未电解的盐酸以与电解水f分离开的状态废弃。由此,即使在连续运转时也能够抑制盐酸未预料到地混入电解水f,因此能够连续稳定地制造ph的降低被充分抑制的电解水f。

[0074]

[第2实施方式]

[0075]

图3是表示第2实施方式的电解水制造装置100a的概略结构图。电解水制造装置100a包括送液部10、无隔膜电解槽12、分离部14、第1稀释部16、第1抽吸部20和第2抽吸部22。电解水制造装置100a不包括第2稀释部18,除此以外是与电解水制造装置100同样的形态。对于图3中的与图1同样的部分,标注相同的附图标记并省略说明。

[0076]

在使用电解水制造装置100a进行的电解水的制造过程中,在电解工序中在无隔膜电解槽12内对化学物质水溶液a进行电解,并作为排出物b向分离部14的空间38排出。然后,在分离工序中将排出物b分离成残留液c和成分d,并将残留液c和成分d分别从分离部14排出。对于分离出的成分d,在稀释溶解工序中添加稀释水e而成为电解水f。对于电解水制造装置100a,由于不具有第2稀释部18,因此,残留液c未被稀释。

[0077]

在第2实施方式中也是,利用无隔膜电解槽12对化学物质水溶液a连续地进行电

解,利用分离部14将排出物b分离为残留液c和成分d并排出,从而能够连续地制造ph的降低被充分抑制的电解水f。

[0078]

如此,本发明的电解水制造装置也可以不包括第2稀释部。本发明的电解水的制造方法也可以不包含残留液稀释工序。

[0079]

[第3实施方式]

[0080]

图4是表示第3实施方式的电解水制造装置100b的概略结构图。电解水制造装置100b包括送液部10、无隔膜电解槽12、分离部14、第1稀释部16、第2稀释部18b、第1抽吸部20和第2抽吸部22。电解水制造装置100b包括第2稀释部18b来替代第2稀释部18,除此以外是与电解水制造装置100同样的形态。对于图4中的与图1同样的部分,标注相同的附图标记并省略说明。

[0081]

第2稀释部18b包括:配管52;配管54,该配管54的一端从配管52的比第2抽吸部22靠上游侧的位置分支,该配管54的另一端与第2抽吸部22的下游侧相连接;以及流量调整部56,其设于配管54。对于第2稀释部18b,能够与第1实施方式相比用稀释水e将残留液c以更高倍率稀释。因此,即使从分离部14排出的残留液c中含有较多的盐酸而ph较低,也容易例如将ph调整至由作为食品添加剂的微酸性电解水所指定的5~6.5的范围内。

[0082]

作为流量调整部56,其只要为能够对在配管54中流动的稀释水e的流量进行调整的构件即可,例如,能够例示减压阀,该减压阀根据残留液c的ph和稀释残留液g的ph而相应地调节下游侧的压力,从而能够调整在配管54中流动的稀释水e的流量。

[0083]

在使用电解水制造装置100b进行的电解水的制造过程中,在电解工序中在无隔膜电解槽12内对化学物质水溶液a进行电解,并作为排出物b向分离部14的空间38排出。然后,在分离工序中将排出物b分离成残留液c和成分d,并将残留液c和成分d分别从分离部14排出。对于分离出的成分d,在稀释溶解工序中添加稀释水e而成为电解水f。另外,对于残留液c,利用第2稀释部18b添加在配管52和配管54中流动的稀释水e而进行稀释,成为稀释残留液g。

[0084]

在第3实施方式中也是,利用无隔膜电解槽12对化学物质水溶液a连续地进行电解,利用分离部14将排出物b分离为残留液c和成分d并排出,从而能够连续地制造ph的降低被充分抑制的电解水f。另外,在第3实施方式中,由于能够抑制稀释残留液g的ph变低,因此,不仅能够将电解水f使用于杀菌消毒,还能够将稀释残留液g使用于杀菌消毒。

[0085]

[第4实施方式]

[0086]

图5是表示第4实施方式的电解水制造装置100c的概略结构图。电解水制造装置100c包括送液部10、无隔膜电解槽12、分离部14、第1稀释部16、第2稀释部18、第1抽吸部20、第2抽吸部22和残留液汇合部件58。电解水制造装置100c还包括残留液汇合部件58,除此以外是与电解水制造装置100同样的形态。对于图5中的与图1同样的部分,标注相同的附图标记并省略说明。

[0087]

残留液汇合部件58包括:配管60,其使残留液c的至少一部分在比成分d与稀释水e之间的汇合部分靠下游侧的位置处与电解水f汇合;以及流量调整部62,其设于配管60,该流量调整部62调整配管60内的流量并使其与电解水f汇合。

[0088]

在该例子中,配管60的一端与配管52的处于第2抽吸部22的下游侧的部分连接,配管60的另一端与配管50的处于第1抽吸部20的下游侧的部分连接。因此,被从分离部14排出

的残留液c在被稀释液e稀释之后,稀释残留液g的至少一部分与电解水f汇合。

[0089]

在电解后利用分离部14分离的残留液c中,也含有化学物质的电解产物。例如,在化学物质水溶液a为盐酸水溶液的情况下,在从分离部14排出的残留液c中也含有次氯酸水。因此,例如,通过在电解水f的ph满足5~6.5的范围内使残留液c的至少一部分与电解水f汇合,能够将残留液c所含有的次氯酸水也用于杀菌消毒。

[0090]

作为流量调整部62,其只要为能够对在配管60中流动的稀释残留液g(残留液c)的流量进行调整的构件即可,例如,能够例示减压阀,该减压阀根据电解水f的ph和稀释残留液g(残留液c)的ph而相应地调节电解水f侧的压力,能够调整在配管60中流动的稀释残留液g(残留液c)的流量。

[0091]

在使用电解水制造装置100c进行的电解水的制造过程中,在电解工序中在无隔膜电解槽12内对化学物质水溶液a进行电解,并作为排出物b向分离部14的空间38排出。然后,在分离工序中将排出物b分离成残留液c和成分d,并将残留液c和成分d分别从分离部14排出。对于分离出的成分d所含有的一次电解水,在稀释溶解工序中添加稀释水e而成为电解水f。另外,对于残留液c,在残留液稀释工序中添加稀释水e而成为稀释残留液g。然后,使稀释残留液g(残留液c)的至少一部分与电解水f汇合。

[0092]

在第4实施方式中也是,利用无隔膜电解槽12对化学物质水溶液a连续地进行电解,利用分离部14将排出物b分离为残留液c和成分d并排出,从而能够连续地制造ph的降低被充分抑制的电解水f。另外,在第4实施方式中,能够使残留液c的至少一部分与电解水f汇合而使用于杀菌消毒。通过调整第1抽吸部20侧的压力和第2抽吸部22侧的压力,从而易于调节各自的抽吸平衡,在易于调整有效氯浓度、ph这点上也是有利的。另外,通过在不损害本发明的效果的范围内向电解水f混合稀释残留液g的至少一部分,能够回收稀释残留液g中的次氯酸,并且也能够减少残留液c的排水量(废弃量)。

[0093]

[第5实施方式]

[0094]

图6是表示第5实施方式的电解水制造装置100d的概略结构图。电解水制造装置100d包括送液部10、无隔膜电解槽12、分离部14、第1稀释部16和第2稀释部18。电解水制造装置100d未包括第1抽吸部20和第2抽吸部22,除此以外是与电解水制造装置100同样的形态。对于图6中的与图1同样的部分,标注相同的附图标记并省略说明。

[0095]

在本实施方式中,由于在利用无隔膜电解槽12进行电解时产生气体,因此,与无隔膜电解槽12侧相比,下游的第1稀释部16侧、第2稀释部18侧的压力变低,会产生压力差。因此,在该压力差的作用下,即使不具有第1抽吸部20、第2抽吸部22,成分d和残留液c也能够分别自然地从分离部14向下游流动。

[0096]

在第5实施方式中也是,利用无隔膜电解槽12对化学物质水溶液a连续地进行电解,利用分离部14将排出物b分离为残留液c和成分d并排出,从而能够连续地制造ph的降低被充分抑制的电解水f。

[0097]

如此,本发明的电解水制造装置也可以不包括第1抽吸部和第2抽吸部中的任一者或第1抽吸部和第2抽吸部这两者。

[0098]

本发明的电解水制造装置并不限定于分离部的空间设为与无隔膜电解槽的上表面和侧面这两者相接的形态。分离部的空间也可以设为仅与无隔膜电解槽的上表面和侧面中的任一者相接。

[0099]

例如,如图7所示,也可以是如下的电解分离单元13a:电解槽主体30的至少一部分的侧壁30a与壳体36a的侧壁36a分开,仅在壳体36a的内部的位于电解槽主体30的侧壁30a的外侧的位置形成有分离部14的空间38。该例子的分离部14的空间38设为仅与无隔膜电解槽12的侧面12b相接。

[0100]

在该形态中,在壳体36a的内部,在电解槽主体30的与壳体36a的侧壁36a分开的侧壁30a的上部设有用于向分离部14的空间38供给电解后的排出物b的供给部33。供给部33位于分离部14的空间38中的比残留液c的液面靠上方的位置。另外,在壳体36a的上部设有用于排出成分d的第1排出部42。

[0101]

对于本发明的电解水制造装置,分离部也可以以分离部的空间不与无隔膜电解槽的上表面和侧面接触的方式相对于无隔膜电解槽独立设置。

[0102]

例如,本发明的电解水制造装置也可以是图8所例示的电解水制造装置100e。电解水制造装置100e的除了以下说明的结构以外是与电解水制造装置100同样的形态。对于图8中的与图1同样的部分,标注相同的附图标记并省略说明。对于电解水制造装置100e,无隔膜电解槽12和分离部14独立设置,无隔膜电解槽12的排出部41和分离部14的供给部43利用配管45相连接。从无隔膜电解槽12向分离部14供给排出物b的供给部43位于分离部14的空间38中的比残留液c的液面靠上方的位置。

[0103]

对于电解水制造装置100e,将排出物b从无隔膜电解槽12经由配管45向分离部14输送。在使用电解水制造装置100e的情况下也是,利用无隔膜电解槽12对化学物质水溶液a连续地进行电解,利用分离部14将排出物b分离为残留液c和成分d并排出,从而能够连续地制造ph的降低被充分抑制的电解水f。另外,在使分离了的残留液返回电解槽时,存在产生溢流而使盐酸混入电解水从而使电解水的ph降低的风险,但对于电解水制造装置100e,由于将由分离部14分离出的盐酸作为残留液c废弃,因此能够充分地抑制电解水f的ph降低。

[0104]

另外,对于电解水制造装置100e也是,从无隔膜电解槽12排出的排出物b中的成分d不在分离部14的空间38中的残留液c中经过而是到达比该残留液c的液面靠上方的位置。由此,能够防止未电解的盐酸混入成分d,能够获得ph更稳定的电解水f。另外,通过不使成分d在残留液c中经过,还能够抑制如下情况:溶解性较高的氯气溶解于残留液c而被捕集,从而使电解水f的有效氯浓度降低。

[0105]

此外,本发明的技术范围并不限定于上述实施方式,而能够在不脱离本发明的主旨的范围内施加各种变更。

[0106]

本发明的电解水制造装置也可以是在分离部从排出物仅分离出气体的装置。具体而言,也可以是如下的电解水制造装置:该电解水制造装置包括无隔膜电解槽、送液部、分离部、第1稀释部和第2抽吸部,在分离部的空间内将排出物分离为残留液和气体,利用第2抽吸部对从排出物分离出气体后的残留液进行抽吸。

[0107]

作为在分离部从排出物仅分离出气体的方法,例如,列举出设置气体透过性过滤器、旋风式分离器等。

[0108]

这样的从电解后的排出物仅分离出气体的形态的电解水制造装置易于制造高浓度的次氯酸水,例如,能够制造在地板等的清洗用途、特定防治材料(特定农药)这样的各种用途中能够使用的电解水。

[0109]

此外,在不脱离本发明的主旨的范围内,能够将所述实施方式中的构成要素适当

地置换为公知的构成要素,另外,也可以适当组合上述变形例。

[0110]

以下,利用实施例来具体地说明本发明,但本发明并不受以下的记载的限定。

[0111]

[有效氯浓度的测量]

[0112]

使用氯浓度测定器(柴田科学株式会社制,产品名:残留水质计(日文:

ハンディ

水質計)aq-102)按照以下的步骤进行有效氯浓度的测量。针对样品池,采集10ml的电解水的样品。接着,将样品池设置于用于测量的样品池支架,并进行零点调整。接着,将样品池取出并放入显色试剂(柴田科学公司制,产品名:粉末试剂残留氯高浓度(100次的量))进行混合。将样品池设置于用于测量的样品池支架,并测量了浓度。

[0113]

[ph的测量]

[0114]

利用ph计(堀场制作所制,产品名:ph meter d-51)测量了ph。

[0115]

[实施例1]

[0116]

使用图1和图2所例示的电解水制造装置100制造了电解水。

[0117]

作为无隔膜电解槽12,使用了12室多极式的无隔膜电解槽。使用了9质量%的盐酸水溶液作为化学物质水溶液a。无隔膜电解槽12的电解的条件设为电压24v、电流6a。作为第1抽吸部20和第2抽吸部22,使用了以稀释水e为驱动流体的喷射器。作为稀释液e,使用了ph7.56的水。将电解水f的流量设为1074l/h,将稀释残留液g的流量设为146l/h。

[0118]

将得到的电解水f和稀释残留液g的有效氯浓度和ph示于表1。

[0119]

[比较例1]

[0120]

使用不包括分离部而在未对经无隔膜电解槽电解后的排出物进行分离的情况下利用稀释液来稀释该排出物而成为电解水的电解水制造装置,将电解水的流量设为1074l/h,除此以外,以与实施例1同样的条件制造了电解水。将得到的电解水的有效氯浓度和ph示于表1。

[0121]

表1

[0122][0123]

在利用分离部14将来自电解后的无隔膜电解槽12的排出物b分离成残留液c和成分d并排出的实施例1中,与比较例1相比,得到的电解水f的ph较高,充分地抑制了盐酸的混入所导致的ph的降低。另外,在实施例1中,盐酸作为残留液c以与电解水f分离开的状态被废弃,因此,即使长期运转,也能够抑制溢流导致的电解水f的ph降低。

[0124]

[实施例2]

[0125]

使用图4所例示的电解水制造装置100b制造了电解水。

[0126]

作为无隔膜电解槽12,使用了12室多极式的无隔膜电解槽。使用21质量%的盐酸水溶液作为化学物质水溶液a。无隔膜电解槽12的电解的条件设为电压24v、电流6a。作为第1抽吸部20和第2抽吸部22,使用了以稀释水e为驱动流体的喷射器。作为稀释液e,使用了ph7.65的水。利用流量调整部56的调节,从而将利用在配管54中流动的稀释液e进行稀释的

稀释倍率分别调整为无稀释、两倍稀释、3倍稀释。电解水f的流量和稀释残留液g的流量如表2所示。

[0127]

将得到的电解水f和稀释残留液g这两者的有效氯浓度以及ph示于表2。

[0128]

表2

[0129][0130]

如表2所示,利用在配管54中流动的稀释液e进行两倍稀释或3倍稀释而得到的稀释残留液g的有效氯浓度和ph足够高,不仅能够将电解水f用作微酸性电解水,还能够将稀释残留液g用作微酸性电解水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1