一种回收厌氧出水溶解态甲烷的新型膜接触器系统

1.本发明属于废水处理、化学工程和环境保护技术领域,涉及了一种基于液体灌注膜接触器处理厌氧废水中溶解甲烷的资源回收系统。

背景技术:

2.厌氧生物技术能够将废水转化为清洁水和甲烷能源,它被广泛应用于世界各地区的污水水处理厂,已成为缓解全球水危机和能源短缺的重要手段。尽管如此,由于厌氧反应器(例如升流式厌氧污泥床uasb)系统的平流限制,产生的甲烷约占11-100%的比例会以溶解态随厌氧出水排放到环境中,不仅导致能源的大量损失,而且会产生温室效应(温室效应是二氧化碳的25倍)、爆炸(爆炸极限1.4mg/l)等次生问题,严重制约了厌氧生物技术的高效资源化和可持续发展。因此,回收厌氧出水中的溶解甲烷具有重要的现实意义。

3.目前,可用于分离厌氧出水中溶解甲烷的技术包括汽提、喷雾曝气、填料塔和膜接触器等。然而,汽提、喷雾曝气和填料塔通过厌氧废水与载气直接接触进行甲烷传质,极易发生水泡或液泛等操作问题。膜接触器以疏水膜作为隔离气液相的屏障,以真空或扫气提供的气分压差进行驱动,甲烷首先从厌氧废水主体传递到废水/膜相界面,然后进入膜相并扩散传递至膜相/气相界面,最终到达气相主体,从而被有效回收。因此,膜接触器的气、液操作参数独立可控,能够有效避免了上述问题,而且它也具有单位体积比表面积大、能耗低和占地面积小等优势,在回收厌氧出水溶解甲烷方面显示了巨大的潜力。但是,膜接触器回收甲烷过程不仅涉及气液(液态水/甲烷)分离,真空或扫气的驱动下,部分厌氧出水也会从液态变为气态(水蒸气),而传统的膜接触器的废水/膜相界面对甲烷和水蒸气选择性较低,回收厌氧出水溶解甲烷过程中通常伴随高的水蒸气通量,这会加速膜内水蒸气的凝结,降低甲烷的传质通量,而且导致回收的混合气体含有大量的水蒸气,回收再利用之前需要将低浓度的甲烷从产生的气体混合物中分离出来,即使进行热电联产,也需要能源密集型的二次脱水处理。

技术实现要素:

4.本发明的目的是为了解决传统膜接触器系统回收厌氧出水溶解甲烷过程中存在的回收效率和选择性低等问题,采用一种回收厌氧出水溶解态甲烷的新型膜接触器系统,可充分利用厌氧出水、灌注液体膜、载气三相的气分压差和化学位差,以及灌注液体与甲烷分子或水分子的分子间作用力(例如溶解度)的差异,选择性地驱动甲烷传质,传质过程区别于传统的膜接触器系统(图2),甲烷分子传递步骤:(1)甲烷分子从废水相传递至废水相/液体灌注膜界面;(2) 甲烷分子在界面处通过分子间作用力与灌注液体结合-溶剂化(水分子被截留); (3)甲烷分子进入液体灌注膜并传递至液体灌注膜/载气相界面;(4)甲烷分子在界面处脱附并传递至载气相主体。该系统能够显著提高溶解甲烷的回收效率和纯度,且不涉及大量吸附剂的使用和二次脱气处理,环境友好,成本低,对保证公共安全、减少温室效应和优化能源结构都具有重要意义。

5.为此,本发明技术方案如下:

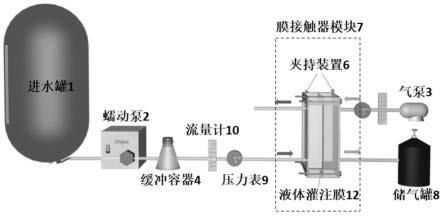

6.一种回收厌氧出水溶解态甲烷的新型膜接触器系统(图1),包括进水罐、蠕动泵、气泵、缓冲容器、膜接触器模块、储气罐、压力表和流量计等;所述膜接触器模块主要包括两个夹持装置和液体灌注膜;所述夹持装置的内侧中间部分为立方体凹槽,外侧分别设置两个与凹槽两端贯通的螺纹圆孔,外接快插,作为进水(气)和出水(气)口;所述液体灌注膜包括多孔基膜和灌注液体,灌注液体被限制在多孔基膜内;所述多(微)孔基膜具有高孔隙率;所述灌注液体为高甲烷溶解度、低水溶解度(与水不互溶)、低挥发性、与基膜亲和且亲和力大于水的液体;所述液体灌注膜通过螺丝和硅胶垫片被固定在两个夹持装置之间,液体灌注膜与两侧夹持装置的凹槽内壁能够分别形成厌氧废水通道和载气通道。待处理厌氧废水通过蠕动泵泵入缓冲容器中,再以相对稳定的流量和压力进入液体灌注膜接触器的废水通道进行处理,同时,在液体灌注膜接触器的载气通道中,以与水流相反的方向,通过气泵泵入空气,并通过压力表和流量计监测进出水和进出气的压力和流量,最终,废水中的溶解甲烷在灌注液体提供的化学位差和载气提供的气分压差的共同驱动下,经过液体灌注扩散膜渗透到达气相(载气通道),被储气罐收集,而水分子的流通被阻碍。

7.优选地:所述多孔基膜为聚偏氟乙烯纤维膜;所述多孔基膜孔径为0.1μm

ꢀ‑

0.2μm;所述多孔基膜孔隙率为80%-90%。

8.优选地:所述灌注液体是粘度为20-500cts的硅油。

9.优选地:所述液体灌注膜是通过旋涂仪将多孔基膜与灌注液体结合,所述旋涂仪转速为2000rpm-4000rpm。

10.优选地:所述系统运行的跨膜压力为5-50kpa。

11.优选地:所述系统的运行的气液比为0.5-1。

附图说明

12.图1为本发明的一种回收厌氧出水溶解态甲烷的新型膜接触器系统的结构示意图。

13.图2为传统膜接触器与液体灌注膜接触器模块结构示意图。

14.图3为传统膜接触器与液体灌注膜接触器的甲烷和水蒸气通量对比图。

15.图4为传统膜接触器模块与液体灌注膜接触器模块不同运行阶段的实物图。

具体实施方式:

16.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,绝非对本发明有任何限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.一种回收厌氧出水溶解态甲烷的新型膜接触器系统,包括进水罐1、蠕动泵 2、气泵3、缓冲容器4、膜接触器模块7、储气罐8、压力表9和流量计10等,膜接触器模块主要包括夹持装置6和液体灌注膜12。进水罐1中的待处理厌氧出水通过蠕动泵2泵入缓冲容器4中,再以相对稳定的流量和压力进入液体灌注膜接触器模块7的废水通道进行处理,同时,在液体灌注膜接触器7的载气通道中,以与水流相反的方向,通过气泵3泵入空气,并通过压力表

9和流量计10监测进出水和进出气的压力和流量,最终,废水中的溶解甲烷在灌注液体提供的化学位差和载气提供的气分压差的共同驱动下,经过液体灌注膜12渗透到达气相(载气通道),被储气罐8收集。

18.实施例1

19.使用上述一种具有资源化回收功能的液体灌注膜接触器系统处理含溶解甲烷的厌氧废水的方法,包括如下步骤:

20.处理的对象为人工合成的溶解甲烷废水,配制方法如下:

21.在20l配水罐中注入16l的超纯水,打开甲烷进气,先将进气压力调节为 1bar,再调节至2bar,保持50cm

3/

min的速率通入甲烷气体,直至罐体内部压力稳定至2bar,关闭进气,开启恒温磁力搅拌器,并设置恒温25,℃转子转速调至2000rpm,搅拌12h,配制溶解甲烷浓度为25

±

5mg/l的合成废水。

22.制备液体灌注膜,方法如下:

23.称取一定质量的聚偏氟乙烯(pvdf)粉末,将其置于80℃的真空干燥箱中干燥4小时以上。称取干燥后的pvdf粉末,溶于二甲基甲酰胺(dmf)溶剂中,配制15wt%的混合溶液,然后于45℃条件下持续搅拌12小时,得到均匀稳定的纺丝液。在真空干燥箱中,静置脱泡一定时间,直至无气泡出现。设定纺丝工艺参数:喷射流速0.2mm/min;正电压13v;负电压2v;湿度40%;温度30;℃接收距离15cm;接受转鼓转速100rpm;平移距离左右10mm;平移速度150mm/min;开启静电纺丝机,纺丝10h。纺膜完成后,将纺好的pvdf静电纺丝纳米纤维疏水膜取下,放入30℃真空干燥箱中干燥0.5h以上,以利于残留的溶剂或水分挥发,最终,用玻璃板按压平整。剪切上述多孔膜成合适的大小,固定在旋涂仪的圆盘上,将转速调至4000rpm,选择甲烷溶解度比水高、低挥发性、与水不互溶、与pvdf膜亲和且亲和力大于水的硅油作为灌注液体,注入旋涂仪,1min后关闭旋涂仪,取出液体灌注膜。

24.构建新型液体灌注膜接触器模块:

25.将上述多孔pvdf纤维膜与液体灌注膜(硅油灌注多孔pvdf膜)分别通过夹持装置和密封于气液分离腔体中,构建传统膜接触器模块和新型液体灌注膜接触器模块,其中膜与两侧夹持装置的凹槽内壁形成厌氧废水通道和载气通道。将接触器模块以竖直方向连接到系统中,分离过程不依赖重力作用,采用循环对流操作模式启动系统(示意图1),通过蠕动泵和缓冲容器将合成废水以 5l/h流量稳定泵入气液膜接触器,使其在膜的一侧循环流动,另一侧氮气以60 cm3/min的流量作为吹扫气体作用于膜,气液比约为0.72,跨膜压差为20kpa。

26.对比结果如图3所示,液体灌注膜接触器系统的甲烷传质通量为3.435 mol/m2/h,显著高于传统的膜接触器的0.869mol/m2/h。而且,液体灌注膜接触器具有高的水蒸气/甲烷选择性,水蒸气通量几乎为0,回收的甲烷纯度更高,对比而言,多孔膜水蒸气通量为1.233mol/m2/h。此外,如图4所示,对比液体灌注膜接触器,传统膜接触器出气口处也能够发现明显的毛细凝结现象。因此,本发明公开的一种回收厌氧出水溶解态甲烷的新型膜接触器系统能够显著提高溶解甲烷的回收效率和纯度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1