含有混盐的废水的分盐方法、系统及其应用与流程

1.本发明属于电渗析技术领域,具体涉及一种含有混盐的废水的分盐方法、系统及其应用。

背景技术:

2.电渗析是一种利用离子交换膜的选择透过性来分离不同的溶质粒子(如离子)的方法。在电场的驱动下,溶液中的带电的溶质粒子(如离子)通过离子交换膜而进行特定方向的迁移,从而实现离子的分离和浓缩。最初用于海水淡化,现在广泛用于化工、轻工、冶金、造纸和医药工业等。但是目前的电渗析方法都只能针对特定离子的分离和组合,而且操作过程复杂,难以控制。

3.专利cn208249911u提出了一种含盐水的连续制盐系统,该系统包括纳滤单元、反渗透单元、换热单元、低温结晶单元、钡法脱硝结晶单元、树脂单元和蒸发结晶单元。采用本实用新型的系统,通过各个环节的配合,能够连续生产高纯度的单一组分盐,而且树脂使用寿命更长,再生更容易。

4.专利cn208898568u提出了一种电渗析分盐装置及高盐废水处理系统,包括膜堆、腔室框、极区和压紧装置,膜堆包括单价阴离子交换膜、阳离子交换膜、阴离子交换膜和单价阳离子交换膜,腔室框被配置为支撑膜堆的膜并依次并排将装置内部分为五隔室,极区包括电极板和极框,位于腔室框两侧,极框被设置为支撑电极板,压紧装置包括在极框和腔室框外侧的压板,压紧装置被设置为固定支撑极框和腔室框。高盐废水处理系统包括预处理装置、电渗析分盐装置、蒸发装置和ro浓缩装置。该系统结构简易合理,使用方便,离子选择透过性更高,结垢离子对的分离效果更好。

5.上述专利分别采用了纳滤和选择性电渗析作为分盐结晶工艺的分盐单元。但是,对于纳滤分盐结晶工艺路线,受限于纳滤膜元件通常耐压等级较低,允许的最大操作压力一般为3mpa-4mpa,这导致在经纳滤分盐的浓水中硫酸盐所能达到的极限浓缩浓度较低,一般为6%-7%,且纳滤产水中氯盐无法得到浓缩。为达到淡水的高回收率回用,还需要对纳滤的产水和浓水分别加以浓缩(通常是反渗透、蒸发等工艺),才能满足整体工艺的淡水回收率的要求。如对纳滤浓水不做浓缩直接结晶,通常可采用低温结晶技术,但由于纳滤浓水中硫酸盐浓度相对较低,需要将纳滤浓水降温至-5℃~0℃,该过程能耗较高。且由于硫酸盐(以硫酸钠为例)在0℃时仍有一定的溶解度,该低温结晶过程的硫酸盐回收率较低,单次回收率仅20%。

6.选择性电渗析分盐工艺路线是将传统电渗析中的普通阴离子交换膜替换为具有选择性的单价阴离子交换膜,对含混盐废水进行电渗析处理,亦可以实现氯盐和硫酸盐的分离,但这类单价阴离子交换膜相对于普通的阴离子交换膜成本高出50%以上,这显著增加了设备成本。

7.因此,亟待提出一种工艺流程简单,系统能量利用率高且回收率高的处理工艺。

技术实现要素:

8.本发明所要解决的技术问题是现有技术中存在的分盐结晶工艺中流程复杂,硫酸盐回收率较低、能耗较高的问题,本发明提出了一种含有混盐的废水的分盐方法,可以降低含混盐废水处理的系统复杂度,提高硫酸钠的回收率和系统的能量利用效率,相对于现在普遍应用的纳滤分盐处理工艺具有明显的优势。

9.为达到本发明的目的,第一方面,本发明提供了一种含有混盐的废水的分盐方法,包括如下步骤:

10.s101:将含有混盐的废水分流为淡水进水和浓水进水并分别进行电渗析处理,得到电渗析淡水出水和电渗析浓水出水;其中,电渗析时间为1h-4h,优选2h-3h;

11.s102:将所述电渗析淡水出水进行反渗透处理,得到反渗透浓水和反渗透产水;其中,所述反渗透处理时的进水压力为4.0mpa-7.0mpa,优选为5.0mpa-6.5mpa;

12.s103:将所述反渗透浓水进行结晶,得到结晶盐和结晶母液。

13.在本技术中,所述淡水为所述含混盐的废水进入所述电渗析脱盐腔体的部分,所述浓水为所述含混盐的废水中进入所述电渗析浓缩腔体的部分,经所述电渗析处理,所述淡水中的溶质离子向所述浓水中迁移,结果为所述淡水的溶质离子浓度降低,所述浓水的溶质离子浓度升高。

14.本发明采用电渗析的方法处理含有混盐的废水,由于电渗析技术的浓缩极限较高,浓水出水中的氯盐浓度可达到15%以上,这部分水如需进一步完全零排放处理,可以直接进入热法结晶器。而相对应地,在纳滤分盐工艺中,氯盐存在于纳滤产水中,浓度一般只有1%左右,需要采用反渗透技术加以浓缩方可进入热法结晶器。对于主要成分为硫酸盐的这部分水,电渗析淡水出水中硫酸盐浓度为2%左右,经反渗透技术浓缩可至12%,再经低温结晶处理获得硫酸盐的结晶盐。而相对应地,在纳滤分盐工艺中,纳滤浓水硫酸盐浓度可达到7%,可直接进入低温结晶器,但由于浓度相对较低,硫酸盐的回收率较低。以硫酸钠为例,在低温结晶处理温度为0℃时,硫酸盐的溶解度为5%,纳滤浓水直接低温结晶可回收原水中2%的硫酸钠,单次回收率为2/7(28.6%);电渗析浓水经反渗透浓缩再进行低温结晶可回收原水中7%的硫酸钠,单次回收率为7/12(58.3%)。需要指出的是,纳滤分盐的浓水亦可以通过反渗透浓缩至12%再进行低温结晶,但如此一来,纳滤的浓水、产水各需设置一个反渗透单元,而电渗析技术仅需在淡水出水后设置一个反渗透单元,通过对比可以看出电渗析分盐技术在工艺流程的复杂性上具有优势。

15.除在工艺流程上的优势之外,电渗析分盐工艺路线中,低温结晶的母液回流至工艺进水端(即电渗析进水),由于母液温度较低,回流后会对电渗析进水降温。而电渗析单元本身在运行过程中会由于电流的热效应产热,常规电渗析单元单独运行需额外增加冷却循环水系统对料液降温,在电渗析分盐工艺中,低温母液可以取代冷却循环水,从而增加了系统整体的能量利用效率,降低了能耗。

16.本发明的含有混盐的废水的分盐方法,基于传统电渗析技术,利用不同离子在电渗析过程中迁移速度的差异,实现了氯盐和硫酸盐的高效分离,并结合反渗透浓缩和低温结晶工艺提高了硫酸盐的回收率。此外,由于低温结晶单元产生温度较低的母液,将母液回流至电渗析单元进口,可对电渗析单元降温,避免了引入额外的冷却水循环对电渗析单元料液降温,进一步提高了系统的能量利用效率。另外,现有技术处理方法如采用电渗析技

术,通常需在电渗析单元中装配具有特殊选择特性的离子交换膜,从而实现在在电渗析步骤允许一种离子通过,截留另一种离子,而这种特殊选择性的离子交换膜成本很高。而本发明是在常规电渗析单元中,通过利用两种不同离子的渗透能力的区别,优先通过一种离子,再通过另外一种离子,从而提高了回收利用率。

17.优选地,在所述步骤s101中,电流密度为20ma/cm

2-50ma/cm2,例如30ma/cm

2-40ma/cm2;和/或,电压为0.1v-1v,例如0.3v-0.7v。

18.作为本发明的具体实施方式,在所述步骤s101中,所述含有混盐的废水中的盐在25℃时的溶解度为20g-80g/100g水,例如20g/100g水,40g/100g水,60g/100g水,80g/100g水。

19.优选地,所述混盐至少选自以下组合中的一种:氯化钠/硫酸钠、氯化钠/硫酸钾、硝酸钠/硫酸钠和硝酸钾/硫酸钾。

20.更优选地,所述废水中主要包括所述组合中的一种,其中,主要包括是指以所述废水中所有盐的重量为基准,所述组合的盐的重量含量不小于90%。

21.进一步优选地,所述混盐为氯化钠/硫酸钠。

22.作为本发明的具体实施方式,所述反渗透处理的回收率为30%-90%,优选50%-80%。

23.作为本发明的具体实施方式,在所述步骤s103中,所述结晶操作的温度为-10℃-10℃,优选0℃-5℃。

24.作为本发明的具体实施方式,所述结晶操作还包括固液分离步骤,固液分离的时间为0.1h-3h,优选0.3h-0.5h。

25.作为本发明的具体实施方式,在所述步骤s101中,所述含有混盐的废水的淡水与浓水的体积比为0.5-25:1,优选5-20:1。

26.作为本发明的具体实施方式,所述含有混盐的废水的含盐量为0wt%-10wt%,优选3wt%-7wt%;和/或,

27.所述电渗析浓水出水的含盐量为5wt%-20wt%,优选10wt%-15wt%;和/或,

28.所述电渗析淡水出水的含盐量为0wt%-5wt%,优选2wt%-3.5wt%;和/或,

29.所述反渗透产水的含盐量为0wt%-0.1wt%,优选0wt%-0.05wt%;和/或,

30.所述反渗透浓水的含盐量为4wt%-10wt%,优选6wt%-9wt%;和/或,

31.所述结晶母液的含盐量为3wt%-8wt%,优选4wt%-6wt%。

32.作为本发明的具体实施方式,在所述步骤s103后,还包括如下步骤:将所述结晶母液回流至所述步骤s101中所述含有混盐的废水中。

33.作为本发明的具体实施方式,还包括如下步骤:将所述低温结晶单元处理结晶盐固体进行干燥处理,制得所述结晶盐的精制盐产品。

34.第二方面,本发明提出了一种处理含有混盐的废水的分盐系统。

35.所述处理含有混盐的废水的分盐系统,包括电渗析单元、反渗透单元和结晶单元,所述电渗析单元与所述反渗透单元连通,所述反渗透单元与所述结晶单元连通;

36.所述电渗析单元用于对含混盐原水进行电渗析处理,以得到电渗析浓水出水和电渗析淡水出水,该电渗析单元由阴极室、阳极室、淡室和浓室组成,淡室、浓室由交替排列的阳离子交换膜、阴离子交换膜分隔;

37.所述反渗透单元用于对电渗析淡水出水进行反渗透处理,以得到反渗透产水和反渗透浓水,该反渗透单元由反渗透膜元件、膜壳及配套的输水泵、高压泵、管路系统组成;

38.所述低温结晶单元用于对反渗透浓水进行低温结晶处理,以得到结晶盐和低温结晶母液,该低温结晶单元由换热器、结晶器组成。

39.具体地,所述处理含有混盐的废水的分盐系统包括如下步骤:

40.将含有混盐的废水分流为淡水进水和浓水进水并分别通入电渗析单元的淡室和浓室,并通过淡室和浓室之间交替排列的阳离子交换膜和阴离子交换膜进行电渗析处理,得到电渗析淡水出水和电渗析浓水出水;其中,电渗析时间为1h-4h,优选2h-3h;

41.将所述电渗析淡水出水通入反渗透单元的反渗透膜元件进行反渗透处理,得到反渗透浓水和反渗透产水;其中,所述反渗透处理时的进水压力为4.0mpa-7.0mpa,优选为5.0mpa-6.5mpa;

42.将所述反渗透浓水通入结晶单元的结晶器进行结晶,并通过换热器调节结晶温度,得到结晶盐和结晶母液。

43.第三方面,本发明提出了所述的含有混盐的废水的分盐方法和所述的处理含有混盐的废水的分盐系统在电渗析领域的应用。

附图说明

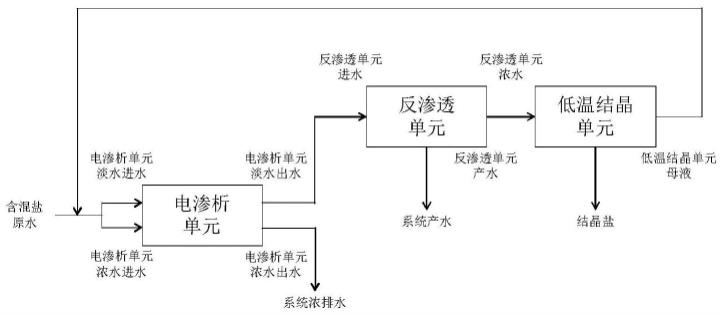

44.图1为本发明实施例1的含有混盐的废水的分盐方法流程图。

具体实施方式

45.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

46.本发明中实施例和对比例中的测试方法如下:

47.以下实施例和对比例采用电感耦合等离子体(icp)法和离子色谱(ic)确定水中的各组分及其含量。

48.实施例1

49.采用合成含盐水模拟原料水,其组分分别如表1(氯化钠的含量为3重量%、硫酸钠的含量为3重量%)所示。

50.表1

51.项目重量含量(mg/l)na

+

221586cl-187513so

42-208901

52.实施例1

53.如图1所示,实施例1使用的电渗析单元包含一个由15对阴、阳离子交换膜组成电渗析膜堆及相应的辅助系统,总膜面积为0.35m2;反渗透单元包含一个平板型反渗透膜及相应的辅助系统,总膜面积为0.5m2;低温结晶单元包含一个换热器和一个结晶器。具体工艺流程如下:

54.(1)将30l含混盐原水的淡水和浓水以3:1的体积比例分别加入电渗析单元的淡室循环室和浓室循环室中,设置淡水循环室和电渗析膜堆间的循环流速为500l/h,浓室水循

环室和电渗析膜堆间的循环流速为500l/h,电渗析单元采用间歇运行模式,运行条件包括:电流密度40ma/cm2,每个膜堆上施加的直流电压为0.55v。

55.(2)电渗析单元运行2h后,获得21l电渗析淡水出水和9l电渗析浓水出水,测得电渗析浓水中氯化钠的浓度为9.8%,硫酸钠浓度为4.2%,总含盐量为14%;电渗析淡水中氯化钠浓度为0.1%,硫酸钠浓度为2.5%,总含盐量为2.6%。将电渗析淡水出水加入反渗透单元的循环水箱,设置反渗透循环水箱与平板膜反渗透膜池间的循环流速为200l/h,反渗透单元采用间歇运行模式,操作压力6.0mpa。

56.(3)反渗透单元运行4h后,获得反渗透单元产水16.8l,反渗透单元浓水4.2l,此时的反渗透单元回收率为80%。测得反渗透产水中的总溶解性固体浓度小于0.1%,达到回用标准;反渗透浓水中的硫酸钠浓度为10%,然后将反渗透浓水加入低温结晶单元换热器。

57.(4)以间歇运行模式运行低温结晶单元,运行条件包括:运行温度0℃。低温结晶单元运行30min后,从结晶器中获得结晶盐,经分离干燥,称重为168g,经分析,其中硫酸钠纯度达到99%以上,据此计算低温结晶单元的单次硫酸钠回收率为80%,获得低温结晶母液3.5l。

58.(5)将低温结晶母液回流至电渗析单元进水,用以平衡电渗析单元运行过程中产生的热量,电渗析单元可稳定于30℃运行。

59.实施例2

60.实施例2与实施例1的系统区别仅在于,实施例2中电渗析时间为1.5h,其余参数和步骤均相同。

61.电渗析单元运行1.5h后,获得21.5l电渗析淡水出水和8.5l电渗析浓水出水,测得电渗析浓水中氯化钠的浓度为9.3%,硫酸钠浓度为3.8%,总含盐量为13.1%;电渗析淡水中氯化钠浓度为0.5%,硫酸钠浓度为2.7%,总含盐量为3.2%。

62.将电渗析淡水出水加入反渗透单元,进行反渗透处理,得到反渗透单元产水14.3l,反渗透单元浓水产水7.2l,此时的反渗透单元回收率为67%。测得反渗透单元产水中的总溶解性固体浓度小于0.1%,达到回用标准;反渗透单元浓水中的硫酸钠浓度为8.1%。

63.将反渗透浓水加入低温结晶单元,进行低温结晶处理,最终获得结晶盐150g,其中硫酸钠纯度达到99%以上,据此计算低温结晶单元的单次硫酸钠回收率为70%,获得低温结晶母液6.5l。

64.将低温结晶母液回流至电渗析单元进水,用以平衡电渗析单元运行过程中产生的热量,电渗析单元可稳定于30℃运行。

65.实施例3

66.实施例3与实施例1的系统区别仅在于,实施例3中反渗透单元的运行压力为4.8mpa,其余参数和步骤均相同。

67.电渗析单元运行2h后,获得21l电渗析淡水出水和9l电渗析浓水出水,测得电渗析浓水中氯化钠的浓度为9.8%,硫酸钠浓度为4.2%,总含盐量为14%;电渗析淡水中氯化钠浓度为0.1%,硫酸钠浓度为2.5%,总含盐量为2.6%。

68.将电渗析淡水出水加入反渗透单元的循环水箱,操作压力设置为4.8mpa进行反渗透处理。得到反渗透单元产水12.5l,反渗透单元浓水8.5l,此时的反渗透单元回收率为

60%。测得反渗透单元产水中的总溶解性固体浓度小于0.1%,达到回用标准;反渗透单元浓水中的硫酸钠浓度为6.2%。

69.将反渗透浓水加入低温结晶单元,进行低温结晶处理,最终获得结晶盐74g,其中硫酸钠纯度达到99%以上,据此计算低温结晶单元的单次硫酸钠回收率为73%,获得低温结晶母液8l。

70.对比例1

71.对比例1与实施例1的区别仅在于:电渗析单元的运行时间为6h,其余参数和步骤均相同。

72.电渗析单元运行6h后,获得19l电渗析淡水出水和11l电渗析浓水出水,测得电渗析浓水中氯化钠的浓度为8%,硫酸钠浓度为7.7%,总含盐量为15.7%;电渗析淡水中氯化钠浓度为0.1%,硫酸钠浓度为0.3%,总含盐量为0.4%。

73.将电渗析淡水出水加入反渗透单元,进行反渗透处理。得到反渗透单元产水15.2l,反渗透单元浓水3.8l,此时的反渗透单元回收率为80%。测得反渗透单元产水中的总溶解性固体浓度小于0.1%,达到回用标准;反渗透单元浓水中的硫酸钠浓度为1.5%。

74.将反渗透浓水加入低温结晶单元,进行低温结晶处理,由于反渗透浓水中硫酸钠的浓度过低,无法获得硫酸钠结晶盐。

75.对比例2

76.对比例2与实施例1的区别仅在于:反渗透单元的运行压力为2mpa,余参数和步骤均相同。

77.电渗析单元运行2h后,获得21l电渗析淡水出水和9l电渗析浓水出水,测得电渗析浓水中氯化钠的浓度为9.8%,硫酸钠浓度为4.2%,总含盐量为14%;电渗析淡水中氯化钠浓度为0.1%,硫酸钠浓度为2.5%,总含盐量为2.6%。

78.将电渗析淡水出水加入反渗透单元的循环水箱,操作压力设置为2mpa进行反渗透处理。得到反渗透产水5l,反渗透浓水16l,此时的反渗透单元回收率为24%。测得反渗透单元产水中的总溶解性固体浓度为0.3%,无法达到回用标准;反渗透单元浓水中的硫酸钠浓度为3.3%。

79.将反渗透浓水加入低温结晶单元,进行低温结晶处理,由于反渗透浓水中硫酸钠的浓度过低,无法获得硫酸钠结晶盐。

80.比较上述实施例和对比例,可以看出:

81.对比实施例1-3,当电渗析单元或反渗透单元的运行参数稍微偏离权利要求中所述的优选范围,获得的结晶盐产量和结晶盐的回收率均下降,表明整体系统的运行效果稍有下降。在本发明所述的分盐系统中,需合理控制电渗析单元、反渗透单元的操作运行参数,才可以使整体系统具有更高的运行效果,获得更多的结晶盐,提升结晶盐的回收率。

82.比较实施例1与对比例1、2,在采用电渗析、反渗透和低温结晶单元对含混盐的原水进行分盐处理时,当电渗析单元运行时间控制不当,会使得电渗析单元无法达到预期的对两种溶质成分的有效分离,进而在后续的反渗透单元浓缩中无法使其中一种溶质的浓度有效提升,进而无法获得结晶盐;而当反渗透单元的运行压力控制不当,会使得反渗透单元无法有效提升其中一种溶质的浓度,进而无法获得结晶盐。

83.在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个

单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

84.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1